Abschnitte

- Systeme zur Lithiumgewinnung und -veredelung

- Einführung in Lithium

- Anwendungen von Lithium

- Lithiumgewinnungsprozesse

- Fällung und Veredelung von Lithiumchlorid

- Vakuumverdampfer und Kristallisatoren für die Lithiumveredelung

Verdampfer und Kristallisatoren für die Lithiumveredelung

Condorchem Enviro Solutions bietet eine Reihe hocheffizienter Kristallisationslösungen zur Reinigung von Lithium an. Wir liefern effiziente, langlebige und zuverlässige Verdampfer und Kristallisatoren, um Lithiumveredelungsprozesse zu optimieren.

Unsere Evapo-Kristallisationslösungen zur Konzentration und Veredelung von Lithium sind in folgende Prozesse unterteilt:

- Entwurf eines maßgeschneiderten Lithiumsalz-Extraktionsprozesses.

- Extraktion und physikalisch-chemische Reinigung von Lithiumabwässern.

- Konzentration und Kristallisation von Lithiumsalzen.

- Labortests: Massenbilanz und Wirkungsgrade.

- Demonstrations-Industrielle Pilotanlagen.

Zusätzlich liefern wir umfassende Lösungen für die Rückgewinnung von Lithium sowie anderen Metallen im Recycling von Lithium-Ionen-Batterien.

Einführung in Lithium

Lithium kommt natürlich in etwa 145 verschiedenen Mineralien vor, wobei nur wenige Konzentrationen enthalten, die als wirtschaftlich nutzbar gelten können. Es ist auch in Sole, heißen Quellen und Meerwasser vorhanden, in stark variierenden Mengen von 20 ppm bis 65 ppm.

Dieses Element findet sich in verschiedenen Formen, darunter: anomale Konzentrationen in Pegmatiten; sedimentäre Umgebungen in Verbindung mit Tonen; hydrothermale Alterationszonen, die mit Mineralien assoziiert sind, die bei niedrigen und hohen Temperaturen gebildet werden; nicht-meerische Evaporite; Sole aus Wüstenumgebungen; salzhaltige Wässer oder Sole in Verbindung mit Erdöllagerstätten; Bor-, Beryllium-, Fluor-, Mangan- und möglicherweise Phosphatlagerstätten; lakustrine Umgebungen mit Magnesiumsilikaten; Wasser, Pflanzen und Böden in Wüstenklimata; sowie eisenreiche Sedimentgesteine.

Es ist zu beachten, dass die derzeit wichtigsten abgebauten Lagerstätten in Pegmatiten oder in Sole aus paläo-lakustrinen Salzablagerungen liegen. In den meisten Fällen bestätigen Explorationsindikatoren lediglich das Vorhandensein anomaler Lithiumkonzentrationen, ohne ausreichende Gehalte für eine wirtschaftliche Gewinnung unter den aktuellen Marktbedingungen.

Lithium hat vielfältige Anwendungen, darunter: Herstellung von Batterien für Computer, Mobiltelefone und Elektrofahrzeuge (für letztere wird ein starker Nachfrageanstieg mit Massenproduktion erwartet); pharmazeutische Produkte zur Behandlung neurologischer Erkrankungen (Antidepressiva); Luftreinigung; Magnesium-Lithium-Legierungen für die Luft- und Raumfahrt; lithiumbasierte Industrieschmierstoffe; Verwendung in der Kernindustrie als Kühlmittel-pH-Regulator; und Tritiumproduktion für zukünftige Generationen von Kernfusionsreaktoren.

Lithiumcarbonat (Li₂CO₃) ist die am weitesten verbreitete Lithiumverbindung; ein Gramm Lithium ist in 5,32 Gramm Lithiumcarbonat enthalten.

Allein in Japan werden jährlich etwa 10.000 neue Materialien untersucht und dokumentiert, mit unterschiedlichen physikalischen, chemischen, elektrischen, magnetischen, ionischen und elektrochemischen Eigenschaften. Zukünftige Entwicklungen werden voraussichtlich neue Produkte wie Lithiumcyanid, Lithiumhydroxid und metallisches Lithium umfassen.

Anwendungen von Lithium

Die ersten kommerziellen Märkte für Lithium waren die Metallurgie (leichte Al–Li- und Pb-Legierungen), Keramik & Glas (Li₂CO₃ als Flussmittel), Klimatisierung (LiBr-Absorptionskältemaschinen) und Organolithium-Reagenzien für Polymere und Feinchemikalien. Diese traditionellen Segmente existieren noch, sind aber im Vergleich zu Batterien, die den Großteil der Nachfrage antreiben, heute klein.

Die heutigen Nachfragetreiber (2025):

- Batterien machen etwa 85–87 % des weltweiten Lithiumverbrauchs aus

- Keramik & Glas ~4–5 %

- Schmierfette ~2 %

- Der Rest verteilt sich auf Luftbehandlung, Strangguss-Flussmittel, medizinische und andere Nischenanwendungen.

Diese „Batterie-Dominanz“ hat enorme Auswirkungen auf Unternehmen, die Lithiumveredelungslösungen anbieten, da Batterielieferketten typischerweise Li₂CO₃ oder LiOH·H₂O als qualifizierte Produkte kaufen. Die Wahl der Chemie hängt von der Kathodentechnologie ab:

- LFP-Wertschöpfungsketten spezifizieren in der Regel Lithiumcarbonat.

- Nickelreiche Kathoden (NMC/NCA) spezifizieren in der Regel Lithiumhydroxid.

Kristallisationssysteme (Primärbehandlung + Vakuum-Rekristallisation + Waschen) sind entscheidend, um Batteriestandardreinheit (≥99,5–99,9 %), Partikelgrößenverteilung (PSD) und ultra-niedrige Gehalte an Mg, Ca, Na/K, B zu erreichen, unabhängig von der Lithiumquelle (Teiche, DLE-Eluat oder Hartgesteinslaugung).

- Batterien (EVs + stationäre Speicher) sind der Wachstumsmotor des Lithium-Marktes. Die steigende LFP-Adoption in EVs und stationären Speichern zieht weiterhin erhebliche Mengen Li₂CO₃ nach sich, während Hoch-Nickel-Plattformen LiOH strategisch wichtig halten. Für Veredler bedeutet dies:

- Fähigkeit auf beiden Linien für Carbonat und Hydroxid aufrechterhalten.

- Vakuum-Rekristallisation und Gegenstrom-Kaltwäschen verwenden, um Verunreinigungen unter die Spezifikation zu drücken.

- Design für Mutterlauge-Recycling und Nebenproduktkristallisation (z. B. Na₂SO₄).

- Ausbeute und ESG-Kennzahlen verbessern.

- Keramik & Glas sind weiterhin ein bedeutender Nicht-Batterie-Absatzmarkt mit einem bescheidenen Anteil an der Gesamtnachfrage. Viele Anwendungen akzeptieren technisches Li₂CO₃, aber Premiumsegmente (z. B. Spezialglas) profitieren von strengerer Verunreinigungskontrolle und konsistenter PSD, die nur durch kontrollierte Kristallisation erreicht werden kann.

- Lithiumstearat-Fette (Schmierfette) werden weiterhin häufig für Hochtemperaturanwendungen verwendet. Während die Reinheitsschwellen im Allgemeinen niedriger als bei Batterien sind, sind stabile Versorgung und Kostenvorhersehbarkeit wichtig. In diesem Kontext unterstützt die Integration von Kristallisatoren mit Wasserwiederverwendung sowohl OPEX als auch ESG-Positionierung für diese Produkte mit niedrigerer Spezifikation.

- Ein kleiner Teil der Nachfrage entfällt auf spezifikationsgetriebene Anwendungen wie:

- Luftbehandlung & Spezialchemikalien.

- LiBr-Lösungen (Absorptionskältemaschinen).

- Entfeuchtung.

- Strangguss-Flussmittel.

- Medizinische/Spezialanwendungen

- Kernenergie: Die Primärkreischchemie in Leichtwasserreaktoren verwendet typischerweise Borsäure + LiOH; einige VVER-Anlagen haben historisch KOH verwendet, und KOH wurde für PWRs untersucht. Dies ist eine Nische im Vergleich zu Batterien und beeinflusst die Lithiumsalz-Nachfrage heute nicht wesentlich.

Zusammenfassung:

- Batterien dominieren die Nachfrage; Li₂CO₃ vs. LiOH hängt von der Kathodenchemie ab

- Vakuumkristallisation (plus Verunreinigungspolitur und Mutterlauge-Management) wandelt vielfältige Einspeisungen konsistent in Batteriestandardprodukte mit attraktiven ESG-Kennzahlen um.

Lithiumgewinnungsprozesse

Lithium wird aus Sole mit natürlichen Salzen gewonnen, wie denen im Salar de Atacama in Chile, dem Salar del Hombre Muerto und anderen Standorten in Argentinien, sowie aus Mineralvorkommen wie der Greenbush-Spodumen-Lagerstätte in Australien und aus einer der größten bekannten Lithiumreserven der Welt (21 Millionen Tonnen) im bolivianischen Salar de Uyuni.

Ein großer Anteil der weltweiten Lithiumproduktion stammt aus Sole, deren Produktionskosten deutlich niedriger sind als die von Mineralvorkommen (laut John McNulty, USD 1.500–2.300 pro Tonne aus Sole gegenüber USD 4.200–4.500 pro Tonne aus Mineralerzen).

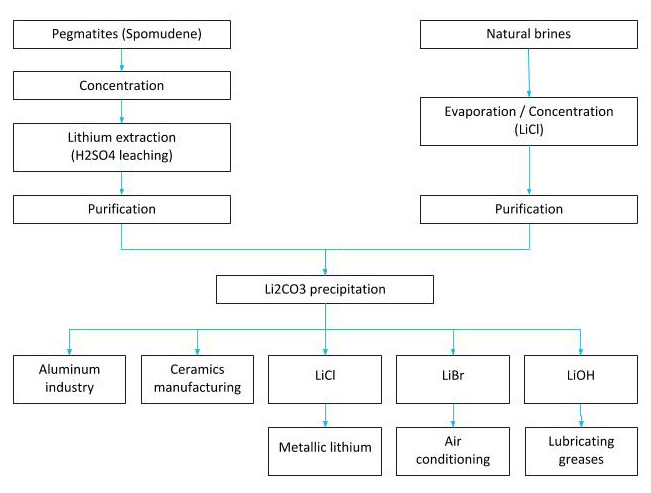

Lithium wird aus zwei primären natürlichen Quellen gewonnen.

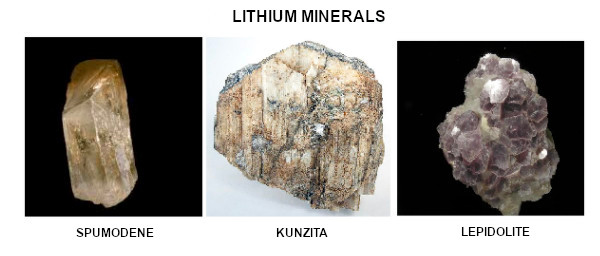

- Die erste ist das Mineral Spodumen, ein Lithium-Aluminium-Doppelsilikat (LiAlSi₂O₆), das typischerweise in Verbindung mit Quarz, Glimmer und Feldspat vorkommt.

- Die zweite Quelle sind natürliche Sole aus Salzflächen und Geysiren, wo Lithium hauptsächlich als Lithiumsalze vorkommt, vor allem Lithium-Kalium-Doppelsulfat (KLiSO₄).

Wie oben erwähnt, kann Lithium aus Lagerstätten von Lithium-Aluminium-Doppelsilikat (LiAlSi₂O₆ oder Li₂O·Al₂O₃·4SiO₂) gewonnen werden, die 3,73 % Li und als Oxid 8,03 % Li₂O enthalten. Die anderen Bestandteile liegen in folgenden Anteilen vor: 51,59 % Sauerstoff; 30,18 % Silizium (als Siliziumoxid, 64,58 % SiO₂); und 14,5 % Aluminium (als Aluminiumoxid, 27,4 % Al₂O₃).

Spodumen ist ein Kristall mit einer Mohshärte von 6,5 bis 7 und einer Dichte von 3,1 g/cm³. Er zeichnet sich durch eine Farbpalette aus, die von hellgrau, gelb und grün bis violett variieren kann.

Die Lithiumreserven oder -ressourcen Boliviens befinden sich in Sole mit einer ungefähren Dichte von 1,2 Gramm pro Liter (g/L). Eine Lithiumkonzentration von 0,1 Gewichtsprozent entspricht somit 1.000 ppm und entspricht 1,2 g/L Lithiumsalzkonzentration.

Die Lithium-Sole-Gewinnung erfolgt durch Pumpen, und die Lithiumkonzentration kann mit zwei Hauptverfahren erhöht werden.

1. Das erste ist die Adsorption mit einem selektiven Lithiumadsorbens (Polyethylenglykol).

Die Adsorption bietet Vorteile wie:

- Unabhängigkeit von der Zusammensetzung des salzhaltigen Wassers (kann Sole mit niedrigen Lithiumkonzentrationen verarbeiten, wie experimentell mit Meerwasser gezeigt wurde).

- Unabhängigkeit von lokalen Wetterbedingungen.

- Minimale Abfallerzeugung.

Nachteile sind jedoch: der Bedarf an chemischen Reagenzien, teure und komplexe Adsorptionsanlagen sowie die hohen Kosten des Adsorbens.

2. Das zweite ist die Verdampfung in flachen, zu diesem Zweck errichteten Becken. Die Verdampfung erhöht nicht nur die Salzkonzentration, sondern führt auch zur Ausfällung einiger Salze bei Erreichen der Sättigung.

Die Vorteile der natürlichen Verdampfung sind:

- Kein Energieverbrauch

- Geringer Einsatz chemischer Reagenzien.

Nachteile sind die Notwendigkeit einer zusätzlichen Trennmethode, die Ansammlung von Abfällen und die Abhängigkeit von lokalen Wetterbedingungen, insbesondere Verdampfungsrate und Niederschlag.

3. Direkte Lithiumextraktion (DLE) ist ein Verfahren, das Lithium aus Sole gewinnt, ohne umfangreiche Verdampfung. Zu den Techniken gehören Ionenaustauscher, Lösungsmittel-Extraktion, selektive Membranen und elektrochemische Lithium-Pumpen.

DLE kann die Lithiumrückgewinnung erheblich beschleunigen und den Flächenverbrauch reduzieren. Allerdings liefert DLE meist eine konzentrierte Lithiumlösung, wie Lithiumchlorid in Wasser (LiCl/Li₂SO₄), statt eines festen Endprodukts. Deshalb ist eine Kristallisation erforderlich, um diese lithiumreiche Lösung nach DLE in Lithiumcarbonat oder -hydroxid umzuwandeln.

DLE kann Verdampfungsbecken ersetzen, aber nicht die Veredelungsschritte. Vakuumkristallisatoren wandeln DLE-Ausgänge in verkaufsfähige Batteriestandard-Salze um.

Zudem arbeiten viele DLE-Methoden am besten bei der Lithiumextraktion, können aber Verunreinigungen mitproduzieren oder chemische Anpassungen (pH-Wert etc.) erfordern, weshalb ein abschließender Kristallisations-/Reinigungsschritt entscheidend ist. Es ist auch erwähnenswert, dass einige DLE-Verfahren thermische Schritte beinhalten (z. B. thermisch unterstützte Adsorption oder Membrandestillation), die im Wesentlichen kontrollierte Verdampfung sind.

Vorteile von DLE:

- DLE vermeidet großflächige Verdampfung, da Technologien wie Ionenaustausch, Lösungsmittel-Extraktion oder Membranfiltration Lithium direkt aus der Sole extrahieren, ohne umfangreiche Verdampfung.

- DLE kann Lithium in Stunden oder Tagen extrahieren, im Vergleich zu Monaten oder Jahren bei traditionellen Verdampfungsverfahren.

- DLE kann höhere Lithiumrückgewinnungsraten (potenziell 70–90 %) erreichen als Verdampfung (40–60 %).

- DLE benötigt oft weniger Land, Wasser und Energie als traditionelle Methoden, was zu geringeren Umweltauswirkungen führen kann.

- DLE-Technologien sind darauf ausgelegt, Lithiumionen selektiv zu extrahieren und minimieren die Extraktion anderer Elemente aus der Sole.

Im Wesentlichen stellt DLE einen technologischen Wandel in der Lithiumgewinnung dar und bietet einen effizienteren, schnelleren und potenziell nachhaltigeren Ansatz im Vergleich zu traditionellen, stark auf Verdampfung basierenden Methoden.

4. Lösungsmittel-Extraktion und Ionenaustausch sind Methoden zur selektiven Trennung von Lithium oder Verunreinigungen mittels chemischer Reagenzien. Beispielsweise kann Lösungsmittel-Extraktion Bor aus Sole vor der Lithiumfällung entfernen.

Ionenaustauscherharze können Lithiumlösungen durch Entfernung von Calcium oder Magnesium aufpolieren. Obwohl diese Methoden wirksam zur Reinigung sind, liefern sie allein kein finales Lithiumsalz, sondern eine gereinigte Lithiumlösung, die noch konzentriert und kristallisiert werden muss, um das feste Lithiumverbindung zu erzeugen.

In der Praxis werden Lösungsmittel-Extraktion und Ionenaustausch oft mit Kristallisation in einem Fließbild kombiniert. So arbeiten Kristallisatoren zusammen mit chemischen Extraktoren: Erstere liefern die physikalische Trennung (Feststoffbildung), nachdem letztere die chemische Trennung (Selektivität) erreicht haben.

Vergleich Verdampfung vs. Adsorption

Letztere Methode wurde für den Salar de Uyuni gewählt, wo die installierte Pilotanlage betrieben wird.

Der Großteil der weltweiten Lithiumproduktion stammt aus den Solen des Salar de Atacama in Chile, wo Verdampfung eingesetzt wird. Daten und zahlreiche Betriebsparameter von diesem Standort erlauben einen Vergleich mit den Bedingungen im Salar de Uyuni.

- Die Solen von Atacama sind reicher an Lithium (sowie Kalium und Bor) als die von Uyuni. Das Magnesium-zu-Lithium-Verhältnis, das für die Lithiumkonzentration ungünstig ist, beträgt 6:1 in Atacama und 19:1 in Uyuni.

- Verdampfungsraten und Niederschläge unterscheiden sich ebenfalls deutlich: Atacama hat eine jährliche Verdampfungsrate von 3.200 mm und Niederschlag von 10–15 mm/Jahr, während Uyuni 1.500 mm/Jahr Verdampfung und 200–500 mm/Jahr Niederschlag aufweist. Mit anderen Worten, Uyuni hat geringere Verdampfung und viel höheren Niederschlag, was den Verdampfungsprozess erheblich verlangsamt.

- In Atacama dauert der Verdampfungsprozess, der Lithium von 0,15 % auf 6 % (eine vierzigfache Steigerung) konzentriert, zwischen 12 und 18 Monaten. Es wird daher erwartet, dass die Verdampfungszeit in Uyuni deutlich länger ist, insbesondere während starker Regenperioden, wie kürzlich erlebt, die die Verdunstungsbecken der Pilotanlage überfluteten.

| Haupt-Lithiumminerale | ||

| Mineral | % Li max. | % Li kommerziell |

| Amblygonit | 4,73 | 3,7-4,2 |

| Eucryptit | 5,50 | 2,6-3,0 |

| Lepidolith | Variabel | 1,4-1,9 |

| Petalit | 2,26 | 1,4-2,2 |

| Spodumen | 3,73 | 2,6-3,0 |

| Durchschnittlicher Lithiumgehalt in verarbeiteter Sole | ||||||||

| Standort | % Li | % Na | % K | % Mg | % SO4 | % Cl | % B | Li/Mg |

| Bolivien: Salar de Uyuni | 0,025 | 8,80 | 0,72 | 0,65 | 0,046 | 15,7 | 0,02 | 1/19 |

| Chile: Salar de Atacama | 0,14 | 7,6 | 1,87 | 0,93 | 0,03 | 16 | 0,1 | 1/1,64 |

| Israel-Jordanien: Totes Meer | 0,0015 | 3,21 | 0,60 | 3,33 | 1,18 | 17,32 | 0,003 | 1/2200 |

| USA: Great Salt Lake, Utah | 0,004 | 8,0 | 0,65 | 1,00 | 0,016 | 14,0 | 0,006 | 1/250 |

| Silver Peak, NV | 0,023 | 6,2 | 0,53 | 0,033 | 0,20 | 10,06 | 0,008 | 1/1,5 |

Beispielsweise wurden bis 1997 Sole aus dem Salar de Atacama ausschließlich für die Produktion von Lithiumcarbonat verwendet. Ab 1998 wurde auch Lithiumchlorid in den Produktionsprozess integriert.

Die Herstellung von Lithiumcarbonat aus diesen Solen lässt sich in zwei Hauptphasen zusammenfassen:

- Lösungsmittelkonzentration durch solarbetriebene Verdunstungsbecken – Der anfängliche Lithiumgehalt der Salar de Atacama-Solen beträgt etwa 0,17 % Li, der auf Werte im Bereich von 4,3 % bis 5,8 % Li konzentriert wird.

- Behandlung der konzentrierten Sole in der chemischen Anlage. Für die Herstellung von Lithiumcarbonat (Li₂CO₃) mit einer Reinheit von 99,5 % werden die konzentrierten Solen gereinigt und kristallisiert, gefolgt von einem Karbonatisierungsprozess, anschließender Fällung und schließlich Trocknung der Kristalle.

Kristallisation in Lithiumveredelungsprozessen

Die Kristallisation ist grundlegend, um Lithium in fester, reiner Form aus extrahierten Lösungen zu gewinnen. Unabhängig von der Quelle (verdampfte Sole, DLE-Prozesse oder recycelte Batterielaugungen) beinhalten die finalen Veredelungsstufen oft Verdampfung und Kristallisation, um hochreine Lithiumsalze zu produzieren.

Nach der anfänglichen Solekonzentration und Entfernung von Verunreinigungen wird Lithium üblicherweise als Lithiumcarbonat (Li₂CO₃) gefällt oder in Lithiumhydroxid (LiOH) umgewandelt, beide erfordern kontrollierte Kristallisationsschritte. Vakuumverdampfer und Kristallisatoren werden verwendet, um Lithiumlösungen weiter zu konzentrieren und die Bildung fester Lithiumkristalle mit minimalen Verunreinigungen zu induzieren. Dies ist essentiell, um Batteriestandard-Spezifikationen (oft ≥99,5 % Reinheit) zu erreichen.

Eine Lithiumveredelungsanlage kann mehrere Kristallisationsstufen umfassen:

- Konzentration: Verdampfende Konzentratoren (oft unter Vakuum) erhöhen den Lithiumgehalt einer Lösung bis nahe zur Sättigung. Dieser Schritt kann jeder vorgelagerten Extraktion folgen. Beispielsweise können Spodumen-Laugungen oder DLE-Eluate vor der Kristallisation mittels Mehrfacheffekt-Verdampfung konzentriert werden.

- Primärkristallisation: Ein Kristallisator induziert die Bildung von Lithiumsalzkristallen aus der konzentrierten Lösung, oft durch Abkühlung und/oder weitere Vakuumverdampfung. Für Lithiumcarbonat kann dies durch Reaktion der Lösung mit Soda (Na₂CO₃) und Kristallisation von Li₂CO₃ erfolgen, während Lithiumhydroxid bei Konzentration einer LiOH-Lösung kristallisieren kann. Das Produkt dieser Stufe ist typischerweise technischer Grad (ausreichende Reinheit für industrielle Nutzung).

- Rekristallisation/Reinigung: Um ultra-hohe Reinheiten für Batterien zu erreichen, können die technischen Kristalle erneut aufgelöst und rekristallisiert werden, um Spurenverunreinigungen zu entfernen. Mehrfache Kristallisationsdurchläufe und manchmal Ionenaustauscher-Politur werden verwendet, um 99,9 % Reinheit zu erreichen. Dieser mehrstufige Kristallisationsansatz ermöglicht es Lithiumveredlern, die Produktqualität schrittweise zu verbessern. Nebenprodukt-Salze (wie Natriumsulfat, Na₂SO₄) können ebenfalls aus Mutterlaugen als verkaufsfähige Produkte kristallisiert werden, was die Wirtschaftlichkeit verbessert.

Die Vakuumkristallisationstechnologie ist besonders geeignet für die Lithiumveredelung, weil:

- Sie bei reduziertem Druck arbeitet, wodurch die Siedepunkte gesenkt und Wasser bei relativ niedrigen Temperaturen entfernt werden kann.

- Sanfte Verdampfung minimiert thermische Zersetzung von Lithiumsalzen und kann größere, hochreine Kristalle erzeugen.

- Sie auch die Rückgewinnung von Wasser und Wärmerückführung ermöglicht, was Nachhaltigkeitsziele unterstützt.

Verbesserungen in der Vakuumkristallisationstechnologie

Kristallisationssysteme haben bedeutende Innovationen erfahren, um Effizienz- und Nachhaltigkeitsziele zu erfüllen. Mechanische Dampfverdichtung (MVR) und Mehrfacheffekt-Verdampfer werden heute häufig eingesetzt, um den Energieverbrauch zu senken.

- In MVR-basierten Kristallisatoren wird der verdampfte Wasserdampf komprimiert und als Wärmequelle für weitere Verdampfung recycelt, was den externen Energiebedarf drastisch reduziert. MVR-Lithiumkristallisatoren können Wasser mit nur etwa 40–60 kWh Strom pro Tonne Wasser verdampfen, ohne zusätzliche thermische Energie.

- Mehrfacheffekt-Systeme stellen eine wesentliche Verbesserung gegenüber Einzeleffekt-Verdampfern dar. Diese Systeme laufen oft unter tiefem Vakuum (z. B. 40–60 % Vakuum), um Siedepunkte auf 50–70 °C zu senken, wodurch Abwärme oder Niedertemperatur-Erneuerbare Wärme den Prozess antreiben können.

Weitere technische Verbesserungen umfassen:

- Anti-Kalk-Designs, wie Zwangsumlauf-Verdampfer, die Salzablagerungen auf Wärmetauschern reduzieren.

- Automatisierte Steuerungen, die Kristallisationsbedingungen optimieren und Vakuumlevel sowie Durchflussraten modulieren können, um optimale Übersättigung zu halten, sowie Selbstreinigungszyklen zur Entfernung von Ablagerungen.

- Leistungsverbesserungen, die Betriebszeit erhöhen und gleichbleibende Produktqualität sicherstellen.

- Membranunterstützung: Nanofiltrations-Vorbehandlung zur Reduktion von Mg/Ca, was höhere Konzentrationsfaktoren vor der Kristallisation ermöglicht.

- Daten & Compliance: KPI-Dashboards (Wasserintensität, kWh/kg Li, Rückgewinnung %) und prüfbare Protokolle für ESG.

Forschung und Entwicklung konzentrieren sich weiterhin auf höhere Effizienz und Integration: Nutzung erneuerbarer Energien, Abwärmenutzung und enge Integration mit vorgelagerten Prozessen.

Tatsächlich zeigen jüngste Branchenbemühungen, dass die Kombination von Vakuumverdampfung/-kristallisation mit erneuerbarer Energie die Lithiumveredelung nahezu klimaneutral machen kann.

Entwickelt für ESG-Konformität

- Hoch-Rückgewinnungs-Verdampfer + Kondensat-Politur ermöglichen nahezu geschlossenen Wasserkreislauf in ariden Salaren.

- Mehrfacheffekt/MVR senken den thermischen Bedarf; elektrifizierte Verdampfung erleichtert Integration erneuerbarer Energien und Dekarbonisierung.

- Nebenprodukt-Kristallisatoren (Na₂SO₄, KCl, Gips) reduzieren Rückstände; feste Rückstände werden charakterisiert und nach Best Practices verwaltet.

- Kompakte Anlagen vs. Verdunstungsbecken reduzieren Flächenverbrauch; geschlossene Prozesse begrenzen Luft-/Bodenbelastungen und vereinfachen Überwachung.

Vorbehandlung mit Membrantrennung

Membrantechnologien (wie Nanofiltration und Elektrodialyse) gewinnen an Bedeutung zur Veredelung von Lithiumströmen. Nanofiltration (NF) kann zweiwertige Ionen (Ca²⁺, Mg²⁺) aus Solen filtern, was Ablagerungen verhindert und die Lithiumreinheit nachgelagert verbessert. Tatsächlich wurde NF verwendet, um Magnesium aus Salzseen-Solen zu entfernen und die Lithiumrückgewinnung deutlich zu steigern.

Elektrodialyse und spezielle lithiumselektive Membranen können Lithiumhydroxid direkt aus Lithiumchloridlösungen durch elektrische Ionentransport erzeugen. Membranprozesse allein produzieren jedoch meist verdünnte Lithiumlösungen oder benötigen weitere Konzentration. Sie sind sehr effizient bei der Ionentrennung (oft >95 % Reinheit im Permeat oder Konzentrat), verlieren aber bei sehr hohen Lithiumkonzentrationen an Effizienz.

Daher sind Membranen ideal für vorgelagerte Konzentration/Reinigung, während die Kristallisation den finalen Schritt zum trockenen Produkt übernimmt. Ein bemerkenswertes Beispiel ist die Verwendung von Elektrodialyse in einer Lithiumanlage zur Umwandlung von Lithiumcarbonat in Lithiumhydroxid, gefolgt von der Kristallisation von LiOH·H₂O-Kristallen aus dem Elektrodialyse-Output (dies vermeidet den Umgang mit gefährlichen Chemikalien wie Kalk).

Strategische Vorteile für Industrieakteure

Investitionen in Kristallisationsanlagen und ergänzende Veredelungstechnologien bieten Lithiumproduzenten und Projektentwicklern mehrere wichtige Vorteile:

- Kristallisation ermöglicht es Produzenten, die anspruchsvollsten Spezifikationen für batterietaugliches Li₂CO₃ und LiOH·H₂O (niedrige Verunreinigungen, kontrollierte Partikelgröße) zu erfüllen. Dies eröffnet Zugang zu Premium-Märkten und langfristigen Lieferverträgen. Unternehmen, die Kristallisatorbetrieb beherrschen, können sich durch zuverlässig reine Produkte differenzieren, was entscheidend ist, da Verunreinigungen wie Mg oder Bor Batterieleistungsprobleme verursachen können.

- Mehr Lithium aus jeder Tonne Ressource zurückzugewinnen ist ein wirtschaftlicher und nachhaltiger Gewinn. Kristallisationszentrierte Fließbilder erreichen höhere Gesamtausbeuten dank Integration verschiedener Schritte (Wiederverwendung von Mutterlaugen, Nebenproduktgewinnung, Wasserkreislauf). Lithiumrückgewinnungsraten über 90–95 % werden nach Veredelung via Kristallisation berichtet, verglichen mit etwa 50 % bei älteren Verdampfungsanlagen. Höhere Effizienz bedeutet mehr Lithiumausbeute aus derselben Ressource, was den Bedarf an neuen Minen oder Solequellen reduziert.

- Die Einführung von Vakuumkristallisation adressiert direkt viele ESG-Bedenken. Geringerer Wasserverbrauch, reduzierte chemische Abfälle und die Möglichkeit eines mit erneuerbaren Energien betriebenen Betriebs helfen Projekten, ein „grünes“ oder „nachhaltiges Lithium“-Label zu erhalten, das bei Investoren und Regulierern zunehmend geschätzt wird.

- Kristallisationstechnologie ist vielseitig. Sie kann Lithium aus verschiedenen Quellen (hoch-sulfathaltige Sole, geothermische Flüssigkeiten, recycelte Batterien, Tone) behandeln und das gewünschte Endprodukt erzeugen. Unternehmen können Rohstoffe wechseln oder diversifizieren, ohne die nachgelagerten Anlagen komplett umbauen zu müssen.

- Wie erwähnt, ermöglichen Kristallisatoren die Rückgewinnung von Nebenprodukten wie Kaliumsalz (KCl), Boraten oder Gips je nach Strom, die verkauft oder wiederverwendet werden können. Dies generiert zusätzliche Einnahmen und bewegt den Betrieb in Richtung Kreislaufwirtschaft.

Branchen-Fallstudien und Trends

Weltweit validieren Projekte die Vorteile der Vakuumkristallisation in der Lithiumproduktion.

- Standard Lithium (Arkansas, USA) pilotiert eine DLE-basierte Lithiumgewinnung aus Smackover-Solen, gefolgt von der Umwandlung in Lithiumhydroxid. 2023 berichteten sie, dass ihre Demonstrationsanlage Lithium erfolgreich via DLE extrahierte und in batterietaugliches Lithiumhydroxid (LiOH·H₂O) kristallisierte. Dieser Prozess, der Sole in LiOH-Kristalle verwandelt, ist einer der ersten seiner Art in Nordamerika. Er zeigt, dass die Integration von DLE mit einer Kristallisations-/Veredelungsschleife hochreines Lithiumhydroxid für EV-Batterien produzieren kann.

- AMG Lithium (Deutschland) ist Europas erste Lithiumhydroxid-Raffinerie. AMG Lithium GmbH setzt Verdampfer- und Kristallisationstechnologie ein, um batterietaugliches LiOH herzustellen. Das erste Modul der Anlage (20.000 Tonnen LiOH pro Jahr) verwendet technisches Lithium-Feed, das gereinigt und zu ultra-hochreinem Lithiumhydroxid kristallisiert wird. Das System umfasst Vorkonzentration, Vakuumkristallisatoren und Trockner, um sicherzustellen, dass die finalen Monohydrat-Kristalle strenge Qualitätsanforderungen erfüllen.

- Covalent Lithium