Abschnitte

Entwässerungsbereiche

Tabelle zur Abfallentwässerung

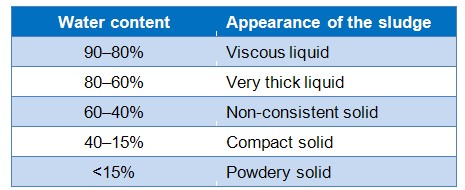

Skala der Schlammkonsistenz entsprechend dem prozentualen Wassergehalt

In den meisten Fällen, in denen Schlamm entsteht, liegt der Feststoffgehalt bei etwa 40 g/L (4 %). Eine weitere Erhöhung dieser Konzentration durch das Entfernen des vom Schlamm zurückgehaltenen Wassers ist mit gravitationsbasierten Verfahren nicht möglich. Daher muss der Schlamm einem mechanischen Prozess unterzogen werden, normalerweise Filtration oder Zentrifugation, um Trockenheitswerte von 20 % oder mehr zu erreichen. Thermische Verfahren sind ebenfalls wirksam und werden eingesetzt, wenn ein viel höherer Trockenheitsgrad gewünscht wird.

Entwässerungstechniken

Die effizientesten Entwässerungstechniken für Abfälle sind:

- Bandfilter

- Filterpressen

- Vakuumfilter

- Zentrifugation

- Thermisches Trocknen

Daher erzeugen Wasseraufbereitungssysteme Feststoffe mit hohem Wassergehalt. Die teilweise oder vollständige Entfernung dieses Wassers ist entscheidend, um Transport- und Verwaltungskosten zu senken. Die jeweils am besten geeignete Entwässerungstechnik hängt von den Eigenschaften des erzeugten Schlamms und externen Faktoren (Verfügbarkeit von Arbeitskräften, Energiepreise, verfügbarer Platz usw.) ab. Zudem muss bei einem hohen Trockenheitsgrad ein thermisches Verfahren eingesetzt werden.

1. Abfallentwässerung mit Bandfiltern

Die Funktionsweise von Bandfiltern basiert darauf, den Schlamm auf ein kontinuierliches Band aus Filtermaterial zu kippen, das zwischen einer Reihe rotierender Walzen läuft. Während der Schlamm zwischen den Walzen hindurchläuft, wird er komprimiert, entwässert und verliert einen Teil des enthaltenen Wassers, was je nach Schlammtyp zu einem Trockenheitsgrad von 20-30 % am Ausgang führt. Die Walzen haben üblicherweise unterschiedliche Durchmesser, um den ausgeübten Druck langsam zu erhöhen und dessen Richtung zu ändern, wodurch auch eine Scherwirkung entsteht.

Zu den Vorteilen dieser Technik gehören relativ niedrige Betriebskosten, geringer Energieverbrauch und begrenzter Arbeitsaufwand. Die Hauptnachteile sind die geringe Haltbarkeit des Filtermaterials und die hohe Empfindlichkeit gegenüber dem Schlammtyp.

2. Abfallentwässerung mit Filterpressen

Diese Filter bestehen aus einer rahmenartigen Struktur, die eine Reihe von Platten enthält, von denen jede Filtertücher aufweist. Der Schlamm dringt in die Hohlräume zwischen zwei benachbarten Platten ein, und es wird mit einem hydraulischen System für bis zu 3 Stunden ein hoher Druck (ca. 300 kg/cm²) ausgeübt. Das Wasser passiert das Filtertuch und wird in einem Filtratbehälter gesammelt, während der Schlamm Kuchen mit einer Dicke von etwa 2-3 cm bildet. Schließlich werden die Platten getrennt und der Filterkuchen fällt durch die Schwerkraft heraus. Nach der Reinigung ist das System bereit, den Filtrationszyklus zu wiederholen. Obwohl Trockenheitsgrade von bis zu 40 % erreicht werden können, sind die Investitionskosten hoch und der Betrieb ist diskontinuierlich und sehr arbeitsintensiv.

3. Abfallentwässerung mit Vakuumfiltern

Diese bestehen aus einer perforierten Trommel, die innen mit einem Filtertuch bedeckt ist, in deren Innerem ein Vakuum angelegt wird. Die Trommel ist in verschiedene unabhängige Abschnitte unterteilt. Sie ist teilweise in einen Tank eingetaucht, in dem der zu entwässernde flüssige Schlamm gelagert wird. Während sich die Trommel dreht, durchlaufen die verschiedenen Abschnitte jeweils einen Zyklus aus Filtration, Waschung und Entladung des Filterkuchens, der eine Trockenheit von 20 % bis 30 % aufweisen kann. Die Drehzahl der Trommel hängt von den Eigenschaften des Schlamms ab.

Dieses System hat eine hohe Belastbarkeit, allerdings sind Investitions-, Wartungs- und Betriebskosten hoch.

4. Abfallentwässerung durch Zentrifugation

Wasser wird aus dem Schlamm durch Anwendung von Zentrifugalkräften getrennt, die normalerweise etwa das 10.000-fache der Erdbeschleunigung betragen. Die Zentrifuge besteht aus einem konisch-zylindrischen Rotor mit einer innenliegenden schraubenförmigen Schnecke. Diese beiden Komponenten rotieren mit hoher Geschwindigkeit und in dieselbe Richtung, wobei der Rotor schneller dreht als die Schnecke. Der Schlamm wird in den zentralen Teil des Rotors eingespeist und durch die Zentrifugalkraft zur Peripherie gedrückt. Da Wasser leichter ist, passiert es die schraubenförmige Schnecke und wird an einem Ende gesammelt. Der Schlamm lagert sich allmählich an den Wänden des Rotors ab, wird zur konischen Region gezogen und verlässt diese durch eine Öffnung im unteren Bereich des gegenüberliegenden Endes. Der entwässerte Schlamm hat typischerweise einen Trockenheitsgrad zwischen 15 % und 30 %, abhängig vom Schlammtyp und den Zentrifugationsbedingungen.

Dies ist ein effizientes System, das kontinuierlich arbeitet, sehr kompakt ist und wenig Platz benötigt. Allerdings ist die Wartung kritisch und es verbraucht viel Energie.

5. Abfallentwässerung durch thermisches Trocknen

Eine Entwässerung über 35-40 % ist mit mechanischen Methoden nicht möglich, da das freie und kapillare Wasser bereits entfernt wurde und nur noch intrazelluläres Wasser verbleibt. Daher muss die Zellstruktur biologisch, chemisch oder thermisch aufgebrochen werden, um dieses Wasser zu entfernen.

Thermisches Trocknen beinhaltet die direkte oder indirekte Erhöhung der Temperatur des Schlamms, sodass das Wasser verdampft. Es wird verwendet, um das Volumen des Schlamms zu reduzieren und somit die Verwaltungskosten zu senken sowie um es zurückzugewinnen.

Unabhängig vom Entwässerungsprozess verbessert sich die Effizienz deutlich, wenn Schlämme zuvor chemisch konditioniert werden.

Die am häufigsten verwendeten Chemikalien sind Eisen(III)-chlorid, Eisen- oder Aluminiumsulfat und Calciumoxid (Kalk). Kationische Polyelektrolyte wurden ebenfalls mit ausgezeichneten Ergebnissen eingesetzt, da sie leicht dosierbar sind, der Verbrauch nicht besonders hoch ist und sie eine hohe Effizienz bieten. Im Gegensatz zu anorganischen Salzen erhöhen Polyelektrolyte zudem nicht die Menge des erzeugten Schlamms. Das effektivste Produkt und die zu verwendende Dosierung hängen von den Eigenschaften des Schlamms ab, weshalb in jedem Fall Labortests durchgeführt werden müssen.

Zum Verdampfen des Wassers wird viel Energie benötigt, daher kann thermisches Trocknen nur eingesetzt werden, wenn Restenergie aus einem anderen Prozess verfügbar ist. Dann sind Kraft-Wärme-Kopplungsprozesse notwendig.

Kraft-Wärme-Kopplung

Die Stromerzeugung kann durch eine Vielzahl von Prozessen erfolgen. In den meisten dieser Prozesse finden wir einen Dynamo oder Generator, der von einer Wärmekraftmaschine oder Turbine angetrieben wird. Um diese Turbine zu bewegen, wird Hochtemperaturdampf verwendet. Dieser Dampf wird durch Erhitzen von ultrapurem Wasser erzeugt, das aus einer Wasseraufbereitungsanlage (WTP) stammt.

Bei der Erzeugung elektrischer Energie wird nicht die gesamte Wärme des Dampfes genutzt. Diese thermische Energie „Überschuss“ kann in die Atmosphäre abgegeben werden; sie geht verloren und wird nicht vollständig genutzt oder kann wiederverwendet werden. Hier kommen die verschiedenen Techniken der Kraft-Wärme-Kopplung ins Spiel. Diese Techniken ermöglichen es, einen wichtigen Teil der thermischen Energie zu nutzen, die normalerweise in die Atmosphäre abgegeben wird.

Kraft-Wärme-Kopplungstechnologien erreichen Wirkungsgrade von 85 %, wenn man den Dampf, der Strom erzeugt, und die wiederverwendete Restwärme zusammenzählt, was zu hohen Energieeinsparungen führt, ohne den Produktionsprozess zu stören.

Wie bereits in früheren Beiträgen erwähnt, benötigen die verschiedenen Arten von Anlagen zur Stromerzeugung Wasseraufbereitungsanlagen (WTP), die Verunreinigungen aus dem Wasser entfernen, das in Dampf umgewandelt wird. Zusätzlich benötigen sie Kläranlagen (WWTP), die die aus dem Stromerzeugungsprozess anfallenden Abwässer behandeln.

Die verschiedenen Technologien, die in einer WTP und einer WWTP eingesetzt werden, haben wichtige thermische Anforderungen, die durch Kraft-Wärme-Kopplungsanlagen gedeckt werden können.

Der Schlüssel liegt darin, die Abgase und die thermische Energie aus den Kühlkreisläufen der Motoren zu nutzen; diese werden verwendet, um die notwendige Wärmeenergie für verschiedene Geräte wie Vakuumverdampfer, Kristallisatoren und Umkehrosmoseanlagen bereitzustellen.

Darüber hinaus wird die Effizienz durch Wärmetauscher verbessert, die die Flüssigkeit vor dem Eintritt in den Verdampfer erwärmen, sowie durch die Nutzung der latenten Wärme aus der Kondensation von Dämpfen.

Wenn ein hoher Trockenheitsgrad erforderlich ist, muss ein thermisches Verfahren eingesetzt werden, ein Beispiel hierfür ist die Schwermetallrückgewinnung aus Abwasser.

Schwermetallrückgewinnung

Aufgrund der intensiven industriellen Aktivität auf unserem Planeten hat die Konzentration von Metallen im Boden, in der Luft oder im Wasser stark zugenommen, was viele Umweltgefahren mit sich bringt.

Die hohe Metallkonzentration in der Natur kann Pflanzen, Tiere und Menschen beeinträchtigen, das Risiko für Haut- und Lungenkrebs, schwere Erkrankungen der Nieren und der Leber sowie mögliche Auswirkungen auf das Nervensystem erhöhen; Schwermetalle werden mit vielen Entwicklungsstörungen wie Autismus, Asperger und mehr in Verbindung gebracht.

Daher ist die Entfernung dieser gelösten Metalle in industriellen Prozessabwässern vor deren Einleitung oder Wiederverwendung für andere Zwecke zwingend erforderlich. Die Rückgewinnung von Schwermetallen ist entscheidend.

Unter den verschiedenen verfügbaren Technologien ist die Destillation durch Vakuumverdampfung die effektivste Wahl zur Rückgewinnung von mit Schwermetallionen belastetem Wasser, insbesondere durch Destillation mit Falling-Film-Vakuumverdampfern.

Vakuumverdampfer ermöglichen es, Wasser frei von Verunreinigungen mit deutlich besseren Ergebnissen als andere Abwasserbehandlungstechnologien wie Membranen, Ionenaustausch usw. zurückzugewinnen.

Nach dem thermischen Trennprozess werden etwa 90 % des Wassers zurückgewonnen, das völlig frei von Metallionen ist. Die verbleibenden 10 % werden Teil eines flüssigen Konzentrats mit sehr hoher Ionendichte, das zur Abfallentsorgung geschickt oder erneut mit Kristallisationstechnologie behandelt werden kann. Dies ermöglicht die Trennung und Rückgewinnung eines großen Teils der Metallionen, die als Rohstoff wiederverwendet werden können.

Außerdem kann Vakuumverdampfung, trotz der höheren kurzfristigen Investitionen, die kostengünstigste Option für Industrien mit hohen Durchflussraten sein. Langfristig führt sie zu erheblichen Einsparungen bei den Abfallmanagementkosten und weist eine höhere Energieeffizienz als andere Behandlungstechnologien auf.