Indice dei contenuti

- Introduzione agli evaporatori d'acqua industriali

- Applicazione degli evaporatori

- Tipi di evaporatori

- Catalogo di evaporatori a vuoto per acque reflue

- Fattori da considerare nella scelta di un evaporatore

- Componenti di un evaporatore a vuoto industriale

- Installazione di un evaporatore a vuoto

- Manutenzione degli evaporatori d'acqua

- Incrostazioni e corrosione

- Cristallizzatori industriali a vuoto

- Evaporazione e cristallizzazione per uno scarico zero

- Fondamenti dell'evaporazione a vuoto

- Proprietà del liquido da evaporare

- Calcoli di base di un sistema di evaporazione

- Breve storia dell'evaporazione industriale

Introduzione agli evaporatori d'acqua industriali

Gli evaporatori a vuoto sono un metodo efficiente, semplice e conveniente per il trattamento e il recupero delle acque reflue.

Questa guida ha l'obiettivo di contribuire a una migliore comprensione degli evaporatori industriali e di evidenziare quali sono gli aspetti chiave nella scelta di un produttore di evaporatori per acque reflue, o di un fornitore di soluzioni e impianti di evaporazione a vuoto.

A titolo di sintesi, risponderemo ad alcune delle domande sui sistemi di evaporazione a vuoto che i nostri clienti ci pongono più frequentemente

Come funzionano gli evaporatori per acque reflue a vuoto?

Un impianto di evaporazione a vuoto separa l'acqua dai contaminanti con punti di ebollizione elevati.

Le acque reflue vengono introdotte in una camera di ebollizione e riscaldate fino a quando le molecole d'acqua si trasformano in vapore. I contaminanti rimangono indietro mentre il vapore viene raccolto, raffreddato e condensato in uno scambiatore di calore. L'intero sistema funziona in condizioni di vuoto, per cui le acque reflue bollono a temperature più basse.

A cosa serve l'evaporazione a vuoto?

L'evaporazione a vuoto è ideale per trattare e/o riciclare le acque reflue generate nei processi produttivi di una vasta gamma di attività industriali. Spesso, gli evaporatori per acque reflue vengono combinati con altri processi per creare un sistema completo di trattamento delle acque reflue.

I principali motivi per scegliere gli evaporatori a vuoto per il trattamento delle acque reflue sono:

- Recuperare un grande volume di acqua pulita per il riutilizzo o lo scarico nell'ambiente.

- Minimizzazione ottimizzata del residuo finale da inviare al gestore, il che comporta un importante risparmio sui costi.

- Recupero di materiali preziosi presenti nel liquido residuo, come materie prime o sottoprodotti valorizzabili.

Quali sono i benefici degli evaporatori industriali per acqua?

I sistemi di evaporazione a vuoto offrono un insieme di vantaggi per il trattamento delle acque reflue e il recupero delle risorse:

- Alta efficienza, poiché si recupera una percentuale molto elevata di acqua pulita, riducendo il volume dei fanghi e i costi di gestione dei rifiuti.

- È un processo diretto e di facile gestione

- È una tecnologia robusta e durevole, che richiede poca manutenzione

- Redditività: basso consumo energetico

- È una tecnologia versatile che permette di trattare l'acqua reflua con poco o nessun pretrattamento, inclusi gli effluenti pericolosi e di difficile gestione

- Consente di ottenere uno scarico zero, o zero liquid discharge (ZLD), poiché l'acqua distillata può essere recuperata e riciclata come acqua di processo, aiutando gli impianti a rispettare le normative sugli scarichi e fornendo una potenziale fonte di risparmi sui costi e generazione di entrate straordinarie.

- Recupero delle risorse: i materiali preziosi possono essere recuperati e riciclati, inclusi metalli, sali, acidi e principi attivi farmaceutici (API), per citare solo alcuni esempi

Perché considerare gli evaporatori a vuoto?

Le normative sugli scarichi sono sempre più rigorose e ciò si traduce in un aumento dei costi operativi derivanti dal trattamento delle acque reflue industriali, rappresentando una nuova sfida per i produttori che sono obbligati a gestire i loro rifiuti liquidi e massimizzare l'efficienza dei loro processi produttivi.

Un impianto di evaporazione a vuoto consente di rispondere a queste sfide, essendo una tecnologia altamente efficiente per il trattamento delle acque reflue industriali:

- Recupera oltre il 95% di acqua pulita che può essere riutilizzata

- Recupera sottoprodotti preziosi che possono essere venduti o riutilizzati

- Minimizza il volume di rifiuti da inviare al gestore grazie alla sua alta capacità di concentrazione dei contaminanti

Oltre a offrire questi eccellenti risultati, l'evaporazione a vuoto permette di ridurre i costi di trasporto e gestione dei rifiuti liquidi, nonché le spese per manodopera e agenti chimici, essendo una tecnologia che può operare in modo automatico e richiede poca supervisione.

I sistemi di trattamento delle acque reflue mediante evaporatori industriali a vuoto sono un'ottima opzione per i processi di produzione che possono espandersi o cambiare in futuro.

Quando gli evaporatori a vuoto sono la scelta migliore per le aziende industriali?

- Vuole implementare un sistema di economia circolare per la gestione dei suoi rifiuti

- Desidera recuperare risorse disciolte nei suoi effluenti e generare risparmi sui costi

- Quando c'è scarsità di acqua disponibile

- Vuole riutilizzare l'acqua

- Vuole minimizzare il volume di rifiuti da gestire

- Vuole una riduzione significativa dei costi di gestione dei rifiuti

- Vuole generare entrate trasformando i rifiuti in sottoprodotti

- Vuole ridurre la necessità di immagazzinare grandi volumi di rifiuti

- Vuole ridurre le emissioni di gas serra durante il trasporto dei rifiuti

- Deve rispettare normative rigorose sugli scarichi di effluenti

Quali tipi di acque reflue sono difficili da trattare con tecnologie diverse dall'evaporazione?

Gli evaporatori a vuoto sono una soluzione competitiva ed efficiente per il trattamento delle acque reflue che contengono contaminanti la cui separazione dall'acqua è particolarmente complessa. Normalmente si tratta di effluenti che non possono essere trattati con metodi più convenzionali, come i processi biologici o fisico-chimici. Ciò accade tipicamente quando l'acqua reflua contiene:

- Sali con concentrazioni molto elevate

- Composti non biodegradabili

- Sostanze tossiche per i microrganismi

- Acque di lavaggio

- Lixiviati da discarica

- Acque reflue da pressofusione

- Bagni esausti di trattamento superficiale

- Emulsioni di lavorazione meccanica e altri processi

- Rivelatori e fissatori esausti

- Concentrati di processi di separazione a membrana

- Acqua di lavaggio di reattori, miscelatori e serbatoi

- Eluati provenienti dal lavaggio di resine a scambio ionico

- Etc.

Oltre al loro uso durante il trattamento degli effluenti, l'evaporazione è ampiamente utilizzata nell'industria alimentare per concentrare molti tipi di sostanze sensibili al calore: concentrazione di succhi di frutta, produzione di latte condensato, rimozione dell'alcol per ottenere birra analcolica, ecc.

Qual è la differenza tra i sistemi di evaporazione e altre tecnologie?

L'evaporazione è un processo pulito, che non aggiunge ulteriori contaminanti a quelli già presenti nei liquidi da trattare. Le apparecchiature occupano poco spazio, hanno una manutenzione relativamente semplice e una lunga durata. Inoltre, il condensato ottenuto di solito ha una qualità elevata che ne consente il riutilizzo in molti processi industriali o lo scarico senza problemi di contaminazione.

Quali tipi di evaporatori industriali esistono?

Esiste una grande varietà di evaporatori industriali e la scelta di un modello piuttosto che un altro dipende da diversi fattori, tra cui variabili come la composizione dell'effluente, la portata da trattare, le fonti di energia disponibili, lo spazio disponibile o gli obiettivi ambientali ed economici del cliente.

Questa guida include un capitolo dedicato ai principali modelli di evaporatori, che praticamente tutti i produttori forniscono, e quali sono le loro caratteristiche e applicazioni principali. A titolo di sintesi, si possono classificare in:

- Evaporatori ad acqua calda o vapore:

- Evaporatori a pompa di calore

- Evaporatori a effetto multiplo

- Evaporatori a compressione meccanica del vapore (elettrici)

- Evaporatori a film discendente

- Evaporatori a circolazione forzata

- Evaporatori a circolazione naturale

- Distillatori a membrana

- Evaporatori atmosferici

Come massimizzare le prestazioni di un evaporatore per acque reflue?

Scegliere i materiali adeguati, conoscere i componenti dell'evaporatore a vuoto e effettuare una manutenzione corretta permetterà di ottenere il massimo rendimento dall'impianto di evaporazione, nonché di massimizzarne la durata utile.

Applicazione degli evaporatori a vuoto

L'evaporazione sotto vuoto è un'operazione unitaria che consiste nel concentrare una soluzione mediante la separazione del solvente per ebollizione. Si svolge a una pressione inferiore a quella atmosferica, con conseguente temperatura di ebollizione inferiore a quella corrispondente alla pressione atmosferica, con il conseguente risparmio energetico. Questa tecnologia consente il trattamento degli effluenti liquidi in modo efficiente, pulito, sicuro e compatto.

Nel campo del trattamento degli effluenti, questa tecnologia è particolarmente adatta per quei reflui di natura complessa, con COD refrattaria, o che richiedono un trattamento speciale, o per la difficoltà di manipolazione (aggressività, viscosità, ecc.).

Rispetto ad altri trattamenti convenzionali, come i processi fisico-chimici, non è necessario l'uso di reagenti coagulanti/flocculanti, né la regolazione del pH, permettendo così di separare perfettamente solvente e soluto senza alterarne le caratteristiche.

È una tecnologia sempre più utilizzata dalle aziende, che sono sempre più consapevoli della necessità di adottare una politica ambientale sostenibile, poiché consente di minimizzare il volume degli scarichi inviati a gestori esterni; in questo modo si riducono anche i costi associati. Può quindi essere considerata un'alternativa complementare alla gestione esterna dei rifiuti.

Gli evaporatori sono utilizzati in una vasta gamma di processi, inclusi prodotti farmaceutici, alimenti e bevande, pasta e carta, prodotti chimici, polimeri e resine, sali inorganici, acidi, basi e una varietà di altri materiali. Esistono molti tipi e varianti di evaporatori, e quello più adatto per una particolare applicazione dipende dalle caratteristiche del prodotto e dai risultati desiderati.

Tipi di evaporatori

Negli evaporatori a vuoto, la generazione del vuoto produce una diminuzione della temperatura di ebollizione del liquido. Di conseguenza, aumenta la differenza di temperatura tra il fluido di riscaldamento e il liquido. Pertanto, aumenta la velocità di trasferimento del calore nell’evaporatore.

Questo fenomeno è descritto dall’Equazione di Antoine, che stabilisce una relazione che permette di conoscere la temperatura di ebollizione di un liquido a diverse pressioni dove 𝑃 è la pressione di lavoro espressa in mmHg, 𝑇𝑏 è la temperatura di ebollizione e 𝐴, 𝐵 e 𝐶 sono coefficienti determinati empiricamente per ogni sostanza.

Nell’intervallo di temperature di ebollizione da 1 a 100 °C, i coefficienti sono:

𝐴 = 8.07131; 𝐵 = 1730.63; 𝐶 = 233.426

Uno degli elementi che stabilisce differenze importanti di funzionamento tra i tipi di evaporatori d’acqua industriali è la tecnologia utilizzata per riscaldare l’effluente da evaporare, aspetto che determina i costi di esercizio.

I sistemi più comuni per creare una depressione o vuoto all’interno dei recipienti di evaporazione sono:

- Le pompe per vuoto ad anello liquido

- L’iettore Venturi.

Evaporatori a vuoto con pompa di calore

Il funzionamento di questo sistema si basa sul ciclo frigorifero di un gas, che si trova in un circuito chiuso.

Il gas frigorifero viene compresso mediante l’azione di un compressore aumentando la sua pressione (19 ÷ 21 bar) e temperatura (70 ÷ 80 °C). Circola attraverso lo scambiatore di calore dell’evaporatore stesso, cedendo calore al liquido e riscaldandolo fino a raggiungere e mantenere il punto di ebollizione.

Poiché l’evaporatore lavora a una pressione molto bassa (40 mbar), la temperatura di ebollizione è dell’ordine di 40 °C.

Il liquido refrigerante esce dallo scambiatore dell’evaporatore e, tramite una valvola di espansione, si decomprime (4 ÷ 8 bar) e si raffredda (10 ÷ 15 °C). Questo stesso gas refrigerante, passando attraverso un secondo scambiatore di calore (condensatore), fa sì che i vapori di evaporazione a una temperatura di circa 40 °C si condensino cedendo nuovamente calore al gas refrigerante, aumentando la sua temperatura proprio prima di tornare al compressore e ripetere così il ciclo frigorifero.

Lo stesso fluido refrigerante permette di evaporare la portata in ingresso così come condensare il vapore generato, per cui il sistema non necessita di altre fonti né di calore né di refrigerazione. Questo fatto rende il processo molto vantaggioso dal punto di vista economico e gestionale.

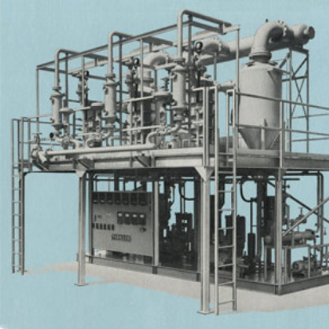

Gli evaporatori a vuoto con pompa di calore hanno inoltre un basso costo di manutenzione, sono completamente automatizzati e assicurano una qualità costante del distillato fornendo una separazione totale di metalli e tensioattivi. Questi evaporatori dispongono anche di un sistema di controllo della schiuma.

È una tecnologia ideale per trattare portate non elevate di liquidi corrosivi, incrostanti o viscosi. Il suo funzionamento può comportare un consumo energetico di 130-170 kWh per metro cubo di distillato. Offrono inoltre una significativa riduzione del COD nel distillato e una bassa quantità di concentrato di scarico.

Evaporatori a vuoto con compressione meccanica del vapore (CMV)

Questa tecnologia si basa sul recupero del calore di condensazione del distillato come fonte di calore per evaporare la portata in ingresso. Per ottenerlo, la temperatura del vapore generato nell’evaporazione viene aumentata comprimendolo meccanicamente. Questo vapore compresso, e quindi surriscaldato, passando attraverso lo scambiatore dell’evaporatore stesso, raggiunge un duplice obiettivo: (1) riscalda il liquido da evaporare e (2) condensa, risparmiando l’uso di un fluido refrigerante.

Un evaporatore a vuoto con compressione meccanica del vapore è progettato per il trattamento efficace di effluenti residui industriali dei processi produttivi e rifiuti di impianti di trattamento delle acque reflue con un basso costo energetico. La sua elevata efficienza è dovuta all’uso di una soffiante rotativa o compressore di vapore, che permette di incrementare il calore latente dello stesso tramite l’azione meccanica di compressione volumetrica con un piccolo consumo elettrico del motore che aziona detto compressore.

Questo calore del vapore compresso sarà ceduto tramite uno scambiatore di calore per riscaldare l’effluente da evaporare e conseguentemente permetterà la condensazione del vapore per produrre acqua distillata. Lavorando a vuoto, generato dalla stessa soffiante rotativa o con l’ausilio di una pompa per vuoto ausiliaria, le temperature di ebollizione e di vapore variano da 60 °C fino a 90 °C.

Questo vapore compresso, e quindi surriscaldato, passando attraverso lo scambiatore dell’evaporatore stesso, raggiunge un duplice obiettivo:

- Riscalda il liquido da evaporare

- Condensa la portata evaporata, risparmiando l’uso di un fluido refrigerante.

Evaporatori a circolazione naturale

Gli evaporatori a circolazione naturale sono apparecchi molto competitivi, ideali per quei casi in cui è richiesta una bassa produzione di vapore, 10-120 L/h.

Questi sistemi funzionano con energia elettrica e sono di facile uso e manutenzione. Inoltre, rappresentano un eccellente investimento grazie alla loro combinazione di qualità del distillato, alta tecnologia e robustezza.

Evaporatore a circolazione forzata

Gli evaporatori a circolazione forzata utilizzano uno scambiatore di calore immerso nel fluido da evaporare. A causa della condensazione del vapore compresso all’interno dei tubi immersi nel liquido, si genera un riscaldamento per convezione all’interno del fluido.

Avendo uno scambiatore esterno di tipo camicia-tubo (o a piastre), utilizzano una pompa di circolazione ad alto flusso per produrre un elevato flusso che riduce la sedimentazione e l’incrostazione nello scambiatore di calore.

Inoltre, lavorando a pressione superiore a quella della camera di ebollizione, non si verifica evaporazione al suo interno. Se si aggiunge una pompa per vuoto, è possibile lavorare a temperature basse fino a 50 °C.

Evaporatore a film discendente (falling film)

Sono evaporatori molto efficienti e compatti, che hanno un consumo energetico inferiore rispetto a quelli a circolazione naturale e a quelli a circolazione forzata. Includono un sistema di pulizia integrato nell’apparecchio e possono arrivare a produrre fino a 4.000 L/h.

Grazie al loro separatore ad alte prestazioni, non generano praticamente schiuma. Inoltre, la divisione interna nelle zone calde e fredde riduce l’usura degli apparecchi di controllo e regolazione.

Dispongono di un sistema di pulizia integrato e automatico nell’apparecchio che garantisce la sua continua disponibilità. Tutti i parametri di processo importanti sono visualizzati su uno schermo touch e il design, con grandi porte su entrambi i lati, facilita l’uso e la manutenzione.

Si tratta di una tecnologia molto efficiente per l’ottenimento di acqua di alta qualità a partire da un effluente con una concentrazione elevata di contaminanti.

Gli evaporatori a film discendente utilizzano energia termica, ma operando in condizioni di vuoto la temperatura di ebollizione si riduce, per cui si diminuisce anche il consumo energetico.

Evaporatore a vuoto a multiplo effetto (MFE)

Questi apparecchi consistono in un insieme di evaporatori collegati tra loro in serie in cui il vuoto aumenta progressivamente dal primo all’ultimo. Ciò fa sì che la temperatura di ebollizione, in principio, diminuisca, rendendo possibile utilizzare il vapore generato in un evaporatore (o effetto) come fluido riscaldante del successivo, producendo un effetto a cascata. Infine, il distillato viene condensato tramite una torre di raffreddamento, con un consumo d’acqua poco significativo.

Usano come fonte di energia acqua calda o vapore proveniente da un circuito esterno, il che permette di sfruttare flussi residui di calore.

Solitamente sono unità composte da 1 (evaporatore a effetto semplice), 2 (evaporatore a doppio effetto) o 3 (evaporatore a triplo effetto) stadi.

In un evaporatore a effetto semplice, l’entalpia del vapore prodotto non viene sfruttata, poiché questo vapore non è utilizzato come elemento o agente di riscaldamento. Tuttavia, può essere usato in un secondo evaporatore se la soluzione contenuta in quest’ultimo ha un punto di ebollizione sufficientemente basso da permettere che la differenza di temperatura tra il vapore di riscaldamento e la soluzione in ebollizione fornisca un flusso di calore adeguato.

Considerando un evaporatore a triplo effetto: il vapore prodotto nel primo effetto viene utilizzato come agente di riscaldamento nel secondo, dove si condensa a una temperatura superiore a quella di ebollizione della soluzione che si evapora in esso. Il vapore prodotto in questo secondo evaporatore viene portato a un terzo, dove si condensa a una temperatura superiore a quella di ebollizione della soluzione presente; il vapore acqueo prodotto in quest’ultimo effetto viene raccolto in un condensatore collegato a sua volta a un sistema di vuoto.

Se gli evaporatori sono numerati nel senso in cui diminuisce la pressione, si verifica che:

𝑃1>𝑃2>𝑃3

𝑇b1>𝑇b2>𝑇b3

Dove 𝑃1,𝑃2,𝑃3 sono le pressioni di lavoro di ogni effetto e 𝑇b1,𝑇b2,𝑇b3 sono le rispettive temperature di ebollizione di ogni effetto.

Per riscaldare un sistema di evaporazione a multiplo effetto può essere usata come fonte di energia acqua calda o vapore proveniente da un circuito esterno, il che permette di sfruttare flussi residui di calore (circuiti di raffreddamento di motori CHP, recupero di gas di combustione, ecc.).

È anche possibile utilizzare acqua calda generata da collettori solari termici e pompa di calore.

Il suo principale vantaggio rispetto a un evaporatore singolo risiede nel risparmio sia di fluido riscaldante sia di fluido refrigerante. Per trattare portate elevate, questa è una delle opzioni più competitive a livello economico.

Evaporatore a vuoto MFE con compressione termica del vapore (TVC)

Utilizzano la stessa disposizione degli apparecchi MFE per recuperare il calore latente, ma incorporano anche un termocompressore.

I termocompressori consistono in un iettore di vapore alimentato con vapore ad alta pressione che inietta calore latente al vapore prodotto nella fase precedente.

La miscela di vapori risultante presenta temperatura e pressione maggiori rispetto al vapore della corrente di distillato.

Il calore contenuto in questa miscela di vapori viene ceduto all’effetto successivo. È un sistema più efficiente, soprattutto quando si utilizzano più di 3 effetti.

Evaporatore a vuoto MFE a contatto diretto con membrane. Distillazione a membrane (V-MEMD)

A differenza di altri processi di separazione mediante membrane dove esiste una forza motrice meccanica (NF, RO) o elettrica (ED), è un processo di separazione termica dovuto al cambiamento di stato, liquido-vapore.

La membrana ha un carattere idrofobo che impedisce il passaggio della fase liquida ma permette il passaggio del vapore attraverso i pori della membrana.

La forza motrice del processo è esercitata dalla differenza di pressione parziale del vapore dovuta al gradiente di temperatura.

Distillazione a membrane (V-MEMD)

L’evaporazione a multiplo effetto sviluppata da Memsys® nel 2012 si basava sull’applicazione di moduli a piastre lavorate in polipropilene (PP) con membrana idrofoba termo-saldata.

L’impilamento dei moduli a piastre crea molteplici effetti, con un design semplice e a basso costo, senza necessità di utilizzare gli elementi abituali degli evaporatori convenzionali: corpo e scambiatori di calore.

Partendo da una fonte di calore esterna a una temperatura tra 70 e 85 °C, si riscalda il liquido da evaporare nel primo effetto.

A causa dell’effetto vuoto, il vapore attraversa la membrana. Il vapore si condensa dall’altro lato della membrana poiché cede il calore latente all’effetto successivo.

Nell’ultimo effetto il vapore si condensa mediante una fonte esterna di raffreddamento. Il distillato viene prodotto in ogni stadio di evaporazione e il concentrato viene scaricato tramite pompa.

Evaporatori a pressione atmosferica

Lavorano a pressione atmosferica, l’acqua bolle a più di 100 °C a seconda della concentrazione e del tipo di soluto. Va tenuto presente per scegliere la fonte di calore, hanno un elevato costo energetico.

Per riscaldare il liquido utilizzano gas di combustione, fluidi termici o vapore saturo ad alta temperatura, che circolano tramite uno scambiatore di calore immerso; il fluido bolle ed evapora acqua e tutte quelle sostanze volatili. Quando la concentrazione di COV è molto alta conviene incorporare un ossidatore termico o combustore per bruciare le sostanze volatili; a questo processo si conosce come EVAPO-OSSIDAZIONE (OXIVAP).

Catalogo di evaporatori a vuoto per acque reflue

DESALT LT DRYCristallizzatori a vuoto per pompe di calore

DESALT LT DRYCristallizzatori a vuoto per pompe di calore DESALT LT VRCristallizzatori a vuoto per pompe di calore

DESALT LT VRCristallizzatori a vuoto per pompe di calore DESALT MFECristallizzatori a vuoto termico a circolazione forzata

DESALT MFECristallizzatori a vuoto termico a circolazione forzata DESALT VRCristallizzatori a vuoto termico

DESALT VRCristallizzatori a vuoto termico ENVIDEST DPM 1Evaporatori termici a vuoto con effetto singolo

ENVIDEST DPM 1Evaporatori termici a vuoto con effetto singolo ENVIDEST DPM 2Evaporatori termici a vuoto a doppio effetto

ENVIDEST DPM 2Evaporatori termici a vuoto a doppio effetto ENVIDEST DPM 3Evaporatori termici a vuoto con terzo effetto

ENVIDEST DPM 3Evaporatori termici a vuoto con terzo effetto ENVIDEST EAEvaporatori atmosferici

ENVIDEST EAEvaporatori atmosferici ENVIDEST LT VSEvaporatori a vuoto per pompe di calore

ENVIDEST LT VSEvaporatori a vuoto per pompe di calore ENVIDEST MFE 1Evaporatori termici a vuoto a effetto singolo a circolazione forzata

ENVIDEST MFE 1Evaporatori termici a vuoto a effetto singolo a circolazione forzata ENVIDEST MFE 2Evaporatori termici a vuoto a doppio effetto a circolazione forzata

ENVIDEST MFE 2Evaporatori termici a vuoto a doppio effetto a circolazione forzata ENVIDEST MFE 3Evaporatori termovaccumetrici a triplo effetto a circolazione forzata

ENVIDEST MFE 3Evaporatori termovaccumetrici a triplo effetto a circolazione forzata ENVIDEST MVR FFEvaporatori a film cadente sotto vuoto con ricompressione meccanica del vapore e circolazione forzata

ENVIDEST MVR FFEvaporatori a film cadente sotto vuoto con ricompressione meccanica del vapore e circolazione forzata ENVIDEST MVR FC TFEvaporatori a vuoto con ricompressione meccanica del vapore e circolazione forzata

ENVIDEST MVR FC TFEvaporatori a vuoto con ricompressione meccanica del vapore e circolazione forzata DESALT MVR FCCristallizzatori a vuoto con ricompressione meccanica del vapore e circolazione forzata

DESALT MVR FCCristallizzatori a vuoto con ricompressione meccanica del vapore e circolazione forzata DESALT DRYCristallizzatori a vuoto termico

DESALT DRYCristallizzatori a vuoto termico ENVIDEST LT FC-2Evaporatore a Vuoto Elettrico a Doppio Effetto con Pompa di Calore

ENVIDEST LT FC-2Evaporatore a Vuoto Elettrico a Doppio Effetto con Pompa di CaloreEvaporatori ENVIDEST

| Apporto energia | Modello | Q (l/d) | Temp. (ºC) | Tipo | Consumo (kW/m3) | Applicazione |

| Elettrico. Pompa di calore | LT-VS | 125 - 625 | 37 | Pompa di calore | 150 | Trattamento effluenti industriali. Portate medie |

| Elettrico. Pompa di calore | LT-DPE | 250-2500 | 37 | Pompa di calore | 150 | Piccoli volumi di effluenti |

| Elettrico | MVR-FF | 600-80000 | 90 | Compressione meccanica del vapore. Pellicola discendente | 36-100 | Portate elevate. Consumo energetico ridotto |

| Elettrico | MVR-FC | 250-2000 | 90 | Compressione meccanica del vapore. Pellicola discendente | 50 | Portate medie. Basso consumo energetico |

| Termico effetto multiplo | DPM (1,2,3) | 4000-30000 | - | Camera orizzontale. Scambiatore toroidale interno | s/nº. effetti | Portate medie. Alta recupero calore latente |

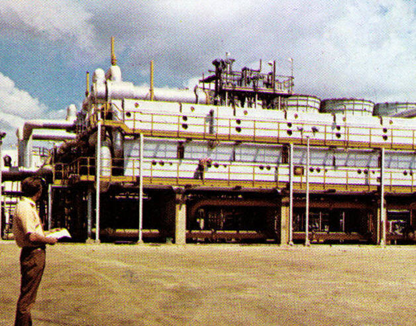

| Termico Circolazione forzata | MFE (1,2,3) | 15000-200000 | - | Camera verticale. Scambiatore a fascio tubiero esterno | s/nº. effetti | Portate elevate. Alta recupero calore latente |

Cristallizzatori DESALT

| Apporto energia | Modello | Q (l/d) | Temp. (ºC) | Tipo | Consumo (kW/m3) | Applicazione |

| Elettrico | LT-DRY | 250-1000 | 37 | Orizzontale con raschiatore | 250 | Portate basse. Recupero concentrazione solidi e materie prime |

| Elettrico | LT-VR | 250-3000 | 37 | Verticale con raschiatore | 250 | Portate basse. Trattamento effluenti incrostanti Soluzioni ad alta viscosità |

| Termico | DRY | 1000-3000 | - | Orizzontale senza raschiatore | s/modello | Portate basse. Ottenimento di solidi e sali cristallizzati |

| Termico | VR | 6000-12000 | - | Verticale con raschiatore | s/modello | Portate medie. Concentrazione di salamoie liquide |

| Termico. Effetto multiplo | MFE | 15000-100000 | - | Verticale. Scambiatore esterno | s/modello | Portate elevate. Trattamento di salamoie |

Fattori da considerare nella scelta di un evaporatore

L'evaporazione è un'operazione utilizzata per concentrare una soluzione di un soluto non volatile e un solvente volatile, che in molti casi è acqua. Una porzione del solvente viene vaporizzata per produrre una soluzione concentrata, in sospensione o liquido denso e viscoso. L'evaporazione differisce dall'asciugatura in quanto il residuo è un liquido fluido anziché un solido. L'evaporazione è diversa dalla distillazione in quanto non vi è alcun tentativo di separare il vapore in componenti individuali.

Il vapore o la corrente di concentrato, o entrambi, possono essere il prodotto desiderato, pertanto l'evaporatore deve essere progettato per fornire una separazione netta dei vapori dal condensato e dall'alimentazione.

Un evaporatore di acque reflue adeguatamente progettato deve, come minimo:

- Essere progettato per trasferire efficacemente il calore a una velocità elevata con superficie minima per risultare conveniente per l'installazione, le operazioni e la manutenzione

- Separare efficacemente il vapore dal concentrato liquido

- Rispettare le condizioni richieste dal prodotto processato

- Produrre un prodotto che soddisfi la qualità richiesta

- Essere energeticamente efficiente, ove possibile, facendo un uso efficace del vapore con evaporazione a effetto multiplo o ricompressione del vapore

- Minimizzare l'incrostazione delle superfici di trasferimento del calore

- Essere costruito con materiali adatti a minimizzare la corrosione.

Le caratteristiche operative critiche e il prodotto della soluzione da evaporare hanno un effetto importante nella selezione del tipo di evaporatore più adatto per l'applicazione.

Sensibilità al calore

Molti alimenti, prodotti farmaceutici, prodotti chimici e resine sono sensibili al calore o ad alte temperature e richiedono basse temperature di riscaldamento, un breve tempo di permanenza esposto al calore, o entrambi.

Ciò può essere ottenuto combinando la minimizzazione del volume di prodotto nell'evaporatore, minimizzando il tempo nell'evaporatore e riducendo la temperatura di ebollizione del prodotto facendo funzionare l'evaporatore a pressioni ridotte.

Riducendo la pressione di esercizio interna si può anche operare a temperature di riscaldamento più basse mantenendo una ragionevole conduzione del trasferimento di calore.

Incrostazioni

L'incrostazione delle superfici di trasferimento del calore è solitamente causata dalla presenza di solidi nell'alimentazione, producendo precipitati nel concentrato o degradazione del prodotto. Una lenta accumulazione di una pellicola sulle superfici provocherà una riduzione graduale del coefficiente globale di trasferimento del calore.

Eventualmente ciò richiederà lo spegnimento del processo e la pulizia delle superfici di trasferimento, con conseguente tempo di inattività della produzione e lavoro di manutenzione aggiuntivo.

Schiuma

La schiuma del prodotto durante la vaporizzazione è comune. Può variare da una piccola quantità di schiuma instabile che si rompe facilmente a una molto stabile che è difficile da rompere e tende a riempire tutto il vuoto del sistema dell'evaporatore.

La schiuma può spesso essere minimizzata con design speciali per l'ingresso dell'alimentazione (separazione dell'alimentazione dalla corrente di vapore) e l'area di separazione vapore/liquido (design speciali di disaccoppiamento).

Inoltre, riducendo l'intensità di ebollizione del liquido sulla superficie di trasferimento del calore (operando a una temperatura più bassa o a una pressione più alta) e riducendo la velocità del vapore nei tubi dove lo permettono le specifiche di purezza del prodotto. La dosatura di un antischiuma può risolvere o ridurre notevolmente il problema.

Solidi

Le proprietà del concentrato possono cambiare con l'aumento della concentrazione di solidi. I solidi possono ostruire i tubi, causando perdita di superficie di trasferimento del calore, il che a sua volta comporta tassi di trasferimento del calore ridotti e richiede tempi di inattività per la pulizia.

I solidi nell'alimentazione aumentano la tendenza a incrostare la superficie di riscaldamento, riducendo il coefficiente di trasferimento del calore e il tasso di ebollizione.

Un aumento della presenza di solidi può anche aumentare la viscosità del concentrato, influenzando il coefficiente globale di trasferimento del calore e riducendo la capacità.

Viscosità

Qualsiasi aumento della viscosità del concentrato ridurrà il coefficiente globale di trasferimento del calore.

Rapporto distillato/concentrato

In generale, deve esserci un passaggio sufficiente di liquido attraverso l'evaporatore per mantenere umide le pareti riscaldate. La mancanza di bagnatura della parete e la velocità del fluido possono causare incrostazioni e concentrazione di solidi nel trasferimento di calore superficiale, riducendo il trasferimento di calore e la possibile degradazione della qualità del prodotto, a causa di punti caldi sulla superficie di riscaldamento.

Nei processi con alti rapporti distillato-concentrato, può essere richiesto il riciclo di una certa quantità di concentrato.

Velocità del vapore distillato (caduta di pressione e trascinamento)

Si deve considerare la velocità del vapore nei tubi dell'evaporatore e nelle camicie di riscaldamento. Velocità adeguate sono necessarie per produrre coefficienti di trasferimento del calore sufficienti senza superare i limiti di caduta di pressione, erosione e trascinamento.

Si deve prestare particolare attenzione ai requisiti del separatore vapore/liquido per l'efficienza della separazione e la caduta di pressione.

Mezzo di trasferimento del calore

Il mezzo di trasferimento del calore (acqua calda o vapore) può influenzare la selezione del tipo di evaporatore. Gli evaporatori riscaldati a liquido generalmente hanno coefficienti globali di trasferimento del calore più bassi e richiedono più area di trasferimento.

Se il prodotto è stabile alla temperatura di esercizio, allora il riscaldamento con acqua calda può permettere temperature più elevate e compensare il coefficiente di trasferimento del calore più basso. Ciò, in alcuni casi, potrebbe consentire l'uso di un evaporatore più piccolo.

Materiali di costruzione richiesti (reattività)

La considerazione nella selezione dell'evaporatore può essere fortemente influenzata dai materiali necessari per la costruzione. Il materiale della superficie di trasferimento del calore è estremamente importante, perché non solo influisce sul costo del materiale, ma determina anche la conducibilità termica, che influisce sul coefficiente globale di trasferimento del calore e sull'area superficiale richiesta.

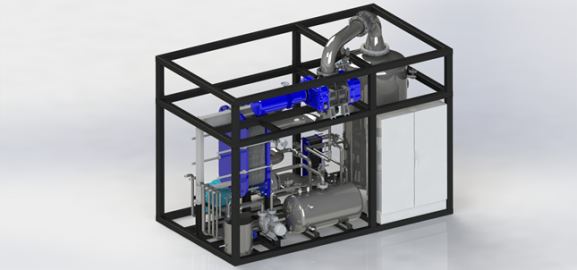

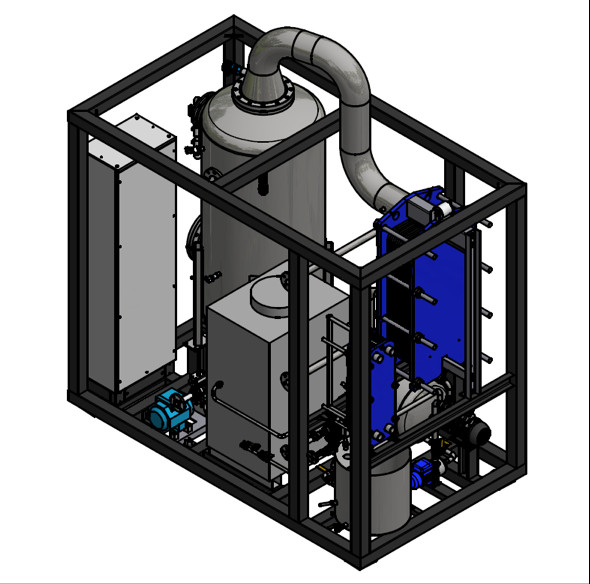

Componenti di un evaporatore a vuoto industriale

Un impianto di evaporazione industriale consiste in diversi elementi assemblati in una struttura meccanica robusta che garantisce il controllo del processo e un livello di automazione che consente di operare in sicurezza con una minima supervisione e manutenzione.

Un evaporatore industriale a vuoto per il trattamento delle acque reflue include uno scambiatore di calore, valvole, collettori, controlli, pompe e condensatore. I design più comuni sono serbatoi con camicia, scambiatori di calore tubolari, scambiatori di calore a piastre e telaio, ed evaporatori agitati a film sottile.

Le parti più importanti di un evaporatore sono descritte di seguito.

1. Corpo dell’evaporatore

Sono solitamente costruiti in forma cilindrica e possono essere installati in versione verticale o orizzontale.

Per la loro maggiore resistenza meccanica alla pressione interna e al vuoto, sono realizzati con materiali metallici, solitamente in acciaio inossidabile austenitico, anche se vengono costruiti anche con altre leghe come acciai inossidabili super duplex o con rivestimenti di materiali come teflon, poliestere, ebanite, ecc.

All’interno è previsto un volume per l’espansione dei vapori.

Il separatore di gocce si trova nella parte superiore.

2. Camere di espansione del vapore

3. Scambiatore di calore

Esistono diversi tipi di scambiatori di calore, costruiti con materiali diversi con maggiore resistenza alla corrosione rispetto all’acciaio inossidabile.

Tipo fascio tubolare sommerso

Possono essere liquido (fluido di riscaldamento) / liquido (fluido da riscaldare) oppure vapore (fluido di riscaldamento) / liquido (fluido da riscaldare).

Di seguito si classificano e si spiegano le caratteristiche dei più comuni:

- Sommersi nel liquido da riscaldare

- Esterni che richiedono una pompa di ricircolo

- Con camicia (il corpo di evaporazione dispone di una camicia riscaldante)

Tipo esterno a carcassa e tubo

Il flusso del fluido di riscaldamento può essere in parallelo o controcorrente rispetto al liquido da riscaldare.

4. Demister (separatore di gocce)

5. Condensatore di vapori

6. Pompa di ricircolo

7. Pompa di scarico del concentrato

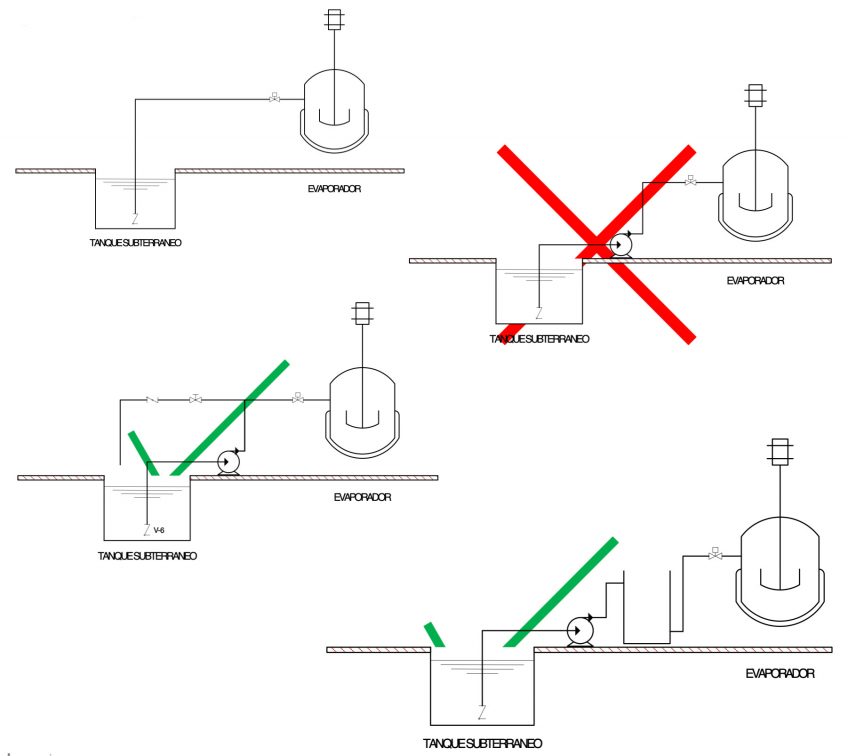

Installazione di un evaporatore a vuoto

Nonostante ogni progetto presenti le sue particolarità e debba essere analizzato in modo personalizzato, esistono una serie di considerazioni che, in generale, devono essere prese in considerazione in tutte le installazioni:

Considerazioni in base all’acqua di ingresso da trattare

Presenza di solidi in sospensione

- Blocco di valvole e tubazioni

- Sporcamento precoce degli scambiatori

- Sostanze al limite di solubilità

- Possibili soluzioni: Installazione filtri

Presenza di oli, idrocarburi, ...

- Modifica della superficie di evaporazione

- Qualità peggiore del distillato

- Sporcamento di scambiatori e apparecchiature

- Possibili soluzioni: Installazione separatore oli

Presenza di sostanze volatili e/o incondensabili:

- Rendimento del sistema di vuoto

- Qualità del distillato

- Sporcamento del circuito del distillato

- Possibili soluzioni: strippings, post-trattamento, ...

Presenza di sostanze incrostanti:

- Blocco di valvole e tubazioni

- Sporcamento precoce degli scambiatori

- Possibili soluzioni: Uso di antincrostanti o modifica del pH

Presenza di sostanze corrosive:

- Durata utile degli elementi

- Aumento della manutenzione

- Possibili soluzioni: Modifica del pH, inibitori di corrosione

Presenza di sostanze incrostanti:

- Blocco di valvole e tubazioni

- Sporcamento precoce degli scambiatori

- Possibili soluzioni: Uso di antincrostanti o modifica del pH

Presenza di sostanze corrosive:

- Durata utile degli elementi

- Aumento della manutenzione

- Possibili soluzioni: Modifica del pH, inibitori di corrosione

Considerazioni in base alle distanze

La maggior parte delle apparecchiature di evaporazione che utilizziamo sono a vuoto, cioè hanno la capacità di aspirare autonomamente, ma non in qualsiasi condizione.

Ogni tecnologia lavora a pressioni di vuoto differenti e utilizza sistemi di vuoto diversi, pertanto questo fattore deve essere considerato per decidere a quale distanza/profondità devono essere collocati i serbatoi di alimentazione.

Se le apparecchiature non sono a vuoto, deve sempre essere previsto un sistema di alimentazione pressurizzato. Nei manuali delle apparecchiature sono solitamente specificate queste distanze.

Se l’apparecchiatura non dispone di pompa di scarico del distillato, esistono anche restrizioni per la contropressione nelle tubazioni del distillato:

- Apparecchi MVR: 50 mbar

- Apparecchi LT: 100 ÷ 300 mbar (dipende dalla tecnologia)

- Apparecchi termici: 100 ÷ 300 mbar (dipende dalla tecnologia)

Per le apparecchiature che dispongono di pompa di scarico del distillato, deve essere verificata la pressione della pompa considerando la pressione a cui aspirano.

Le tubazioni del concentrato devono essere configurate in modo da essere il più corte possibile, con un numero minimo di curve e facilitare lo svuotamento delle stesse.

- Perdita di carico del prodotto: Tenendo conto che il valore del vuoto può variare da -0,3 a -0,9 bar, il liquido da trattare non deve superare una perdita di carico di 0,5 bar per garantire una buona alimentazione all’apparecchiatura.

- Perdita di carico del distillato: Si deve considerare che la pressione di uscita del distillato è di circa 0,3 bar. Questo valore, pur non essendo elevato, comporta una perdita di carico nelle tubazioni di trasferimento del distillato piuttosto considerevole.

- Perdita di carico: La pressione di uscita del prodotto condensato è pari a 0,7 bar. È necessario valutare le perdite di carico della linea di trasferimento: è necessario valutare attentamente l’altezza della tubazione che non deve superare i 6 metri, e la presenza di accessori e curve.

Se non è possibile evitare questi fenomeni, è necessario prevedere l’installazione di un serbatoio intermedio con pompa di rinforzo. L’uscita del prodotto condensato deve essere libera, senza alcun tipo di restrizione, e non deve mai essere immersa nel serbatoio di raccolta.

È imprescindibile lasciare un’altezza libera sopra l’apparecchiatura di almeno 2,5 metri.

Considerazioni in base ai servizi disponibili/necessari

Tutte le apparecchiature che forniamo necessitano di:

- Aria compressa (normalmente 6 bar tipo strumentazione).

- Acqua di servizio (normalmente 1,5 – 2,0 bar, filtrata e a bassa durezza)

- Connessione elettrica

Le apparecchiature MVR possono necessitare di:

- Uscita aria esausta

- Serbatoi per detergenti

- Si consiglia acqua di raffreddamento demineralizzata

Le apparecchiature termiche, necessitano inoltre di:

- Vapore o acqua calda a una pressione massima (normalmente 1,5 – 3,0 bar)

- Acqua di raffreddamento o sistemi di condensazione

- Acqua fredda per il raffreddamento delle pompe del vuoto

Considerazioni in base alle condizioni ambientali

- Le apparecchiature non possono funzionare in qualsiasi condizione di pressione, temperatura e/o umidità. Questo deve essere considerato al momento della progettazione, ma anche durante l’installazione.

- Le apparecchiature che devono essere installate all’aperto e non sono state progettate per questo scopo, devono essere protette mediante l’installazione di tettoie, protezioni, ...

- Le zone di installazione devono essere sufficientemente ventilate e il sole non deve colpire direttamente le zone sensibili delle apparecchiature (HMI, schermi, strumenti, ...)

- Il PVC si deteriora rapidamente in presenza di irradiazione UV e condizioni estreme di temperatura ambiente.

- Devono essere evitate installazioni in zone dove si trovano prodotti corrosivi, irradiazione da fonti di calore, zone estremamente fredde, polvere, ...

- Considerare di elevare gli elementi che si trovano in zone allagabili

- Evitate di montare apparecchiature in fosse, piscine, ...

- Apparecchiature con pompa di calore: Temperatura massima 35 °C e minima 10 °C

- Apparecchi MVR-FF: Temperatura massima 40 °C e temperatura minima 5 °C

- Negli apparecchi adiabatici l’umidità e la temperatura possono avere un’alta incidenza sulla produzione.

- La pressione atmosferica incide sulla produzione dell’apparecchiatura, deve essere considerata l’altitudine del sito di installazione.

Manutenzione degli evaporatori d'acqua

La manutenzione è l'insieme delle attività destinate a mantenere e/o ripristinare le condizioni ottimali per l'uso e il funzionamento dei componenti, anche mediante la sostituzione programmata delle parti e dei componenti soggetti a usura con altri componenti originali, installati secondo le indicazioni del produttore.

Sono incluse nella manutenzione tutte quelle interventi di miglioramento effettuati sui componenti che non alterano le condizioni previste di uso e funzionamento.

In questo ambito sono incluse anche altre interventi di adeguamento alle esigenze di sicurezza sempre secondo le richieste della normativa locale vigente o del produttore.

Prima di effettuare qualsiasi azione di manutenzione è indispensabile eseguire le seguenti azioni:

- Deve essere sempre letto il manuale

- Prestare attenzione ai segnali di pericolo e/o avvertimento

- Utilizzare mezzi di protezione adeguati

- Utilizzare strumenti adeguati al lavoro da svolgere

- Pianificare i lavori

- Avvisare dei lavori che si andranno a svolgere

- Bloccare l'avvio dell'apparecchiatura quando necessario

Durante la manutenzione delle apparecchiature e/o la sostituzione di un componente usurato, devono essere rigorosamente osservate le istruzioni di sicurezza previste dalla proprietà (utente dell'apparecchiatura), nonché quelle indicate nel manuale di istruzioni (produttore dell'apparecchiatura).

Manutenzione correttiva

Questa manutenzione industriale consiste nel correggere gli errori dell'apparecchiatura man mano che si presentano a causa dell'uso e dell'usura. Può essere pianificata, quando tale usura è prevista e già considerata nel piano di manutenzione industriale. Oppure non pianificata, quando il difetto si verifica in un momento inaspettato o prima del previsto.

Manutenzione preventiva

Consiste in un intervento sistematico sull'apparecchiatura, anche se questa non ha ancora mostrato segni di usura o errore. Si tengono in considerazione le vulnerabilità della macchina e dei materiali e si pianifica la manutenzione nel momento opportuno per evitare di dover effettuare una riparazione seria. Richiede un buon piano di manutenzione industriale.

Manutenzione predittiva

Questo è uno dei tipi di manutenzione industriale che più richiede un corretto piano di manutenzione industriale. Effettua un'analisi costante dell'apparecchiatura per poter scoprire se le variabili della macchina cambiano e prevedere guasti ed errori prima che si verifichino.

Per poter adottare questo tipo di manutenzione industriale, è necessario effettuare misurazioni sull'apparecchiatura. Alcune variabili da considerare sono vibrazione, consumo di energia, temperatura... Una volta conosciuti i parametri normali, possono essere osservate variazioni che indicano un possibile problema nell'apparecchiatura. In questo modo si evita di arrivare al guasto. È uno dei tipi di manutenzione industriale più avanzati e che richiede una maggiore base informatica e conoscenze di matematica, fisica, ecc.

Manutenzione zero ore o overhaul

Consiste in compiti e procedure che riportano la macchina a zero ore di funzionamento. Ciò significa che, sia quando le prestazioni dell'apparecchiatura iniziano a diminuire, sia quando funziona ancora perfettamente, vengono sostituiti tutti i componenti necessari fino a raggiungere lo stesso livello di usura da utilizzo come se fosse completamente nuova. È uno dei tipi di manutenzione industriale che serve ad assicurare un prolungamento della vita utile dell'apparecchiatura a lungo termine e in modo controllato.

Manutenzione in uso

Questo è uno dei tipi di manutenzione industriale a intervento più basso. Normalmente viene effettuata dagli utenti dell'apparecchiatura o da personale con bassa qualifica. Consiste in semplici attività di prevenzione, come una pulizia adeguata o un'osservazione di difetti visibili.

Manutenzioni più comuni nelle apparecchiature di evaporazione

Le attività di manutenzione più comuni sono:

- Rifornimento di serbatoi e reagenti

- Pulizia degli scambiatori

- Cambi d'olio e ingrassaggio dei motori

- Sostituzione di parti soggette a usura (tenute meccaniche, guarnizioni...)

- Sostituzione o riparazione di elementi guasti (motori, pompe, strumenti...)

Una corretta pianificazione e strategia di manutenzione può aumentare significativamente le ore di disponibilità dell'apparecchiatura.

Incrustazioni e corrosione

La formazione di incrostazioni è uno dei peggiori nemici degli impianti di evaporazione perché riducono o impediscono la trasmissione del calore. È dovuta alla formazione di composti a bassa solubilità che precipitano in modo indesiderato nell’evaporatore, specialmente dove esiste una maggiore differenza di temperatura, cioè negli scambiatori di calore.

I sali di calcio e magnesio, la silice, i minerali, ecc. sono esempi di sostanze che generalmente formano incrostazioni.

Si può evitare con il corretto pretrattamento di eliminazione tramite via chimica o con l’aggiunta di sostanze chelanti e antincrostanti formulati. In alcuni casi si dovranno effettuare pulizie chimiche o meccaniche per eliminare i depositi di incrostazione.

Negli evaporatori, nonostante siano costruiti in materiale di acciaio inossidabile, la corrosione chimica interna dei materiali di costruzione è un fenomeno abituale quando si evaporano salamoie o acque che contengono cloruri, fluoruri, certi acidi, ecc.

Le condizioni che influenzano fortemente la corrosione sono:

- pH: la corrosione aumenta a pH acidi;

- Temperatura: all’aumentare della temperatura aumenta la corrosione;

- Presenza di ossigeno atmosferico.

Ci sono due tipi di corrosione, la iso-corrosione e la corrosione da punture.

L’iso-corrosione si produce in modo generalizzato sotto forma di perdita di peso per dissoluzione del metallo o della lega nella soluzione. È frequente quando è presente acido.

La corrosione da punture si presenta sotto forma di punture, principalmente nelle zone di saldatura. È causata dalla presenza di cloruri e fluoruri, e può apparire anche a pH alcalini.

In entrambi i casi, la corrosione finisce per distruggere i materiali in breve tempo.

La prevenzione della corrosione si effettuerà mediante la corretta selezione dei materiali, evitando pH acidi, non superando la concentrazione massima di cloruri alla temperatura di lavoro e, in alcuni casi, può risultare utile la protezione catodica tramite catodi di sacrificio (metallo meno nobile di quello dell’evaporatore).

Cristallizzatori industriali a vuoto

I cristallizzatori a vuoto sono una tecnologia molto efficiente e conveniente per il trattamento delle acque reflue con un carico inquinante elevato e complesso, nonché per il recupero di materie prime e sottoprodotti disciolti nell’effluente.

La cristallizzazione ha lo scopo di portare un corpo alla forma di solido cristallino partendo dalla stessa sostanza fusa o dalla sua soluzione in un solvente; si può anche ottenere cristallizzazione partendo da una fase vapore senza passare dallo stato liquido, ma ciò avviene solo in alcuni casi.

Nel caso delle soluzioni, la cristallizzazione dei soluti si ottiene quando si raggiunge una concentrazione superiore a quella di saturazione, che dipende dalla temperatura e dalla natura del soluto e del solvente.

Nella maggior parte dei casi la solubilità diminuisce quando scende la temperatura e la cristallizzazione può essere ottenuta per raffreddamento o per evaporazione del solvente, utilizzando frequentemente entrambi i sistemi combinati.

Quando esiste più di un componente nella soluzione, la velocità di diffusione interviene in modo importante nel processo di cristallizzazione, insieme alla trasmissione del calore, mentre quando c’è un solo componente si deve considerare solo la trasmissione del calore.

In ogni caso, esiste sempre uno stato di equilibrio in cui la fase liquida e quella solida possono mantenersi senza che vi sia uno scambio apparente di materia tra di esse. Tale stato è definito, nel caso di corpi puri, dalla loro temperatura di fusione, e nelle soluzioni e miscele dalla saturazione o solubilità massima.

La crescita dei nuclei cristallini stabili avviene a spese delle molecole presenti nella soluzione sovrasatura. La velocità di crescita, come in molti processi di cambiamento di fase, può essere considerata direttamente proporzionale a un potenziale, e inversamente proporzionale a una resistenza.

Il potenziale è la sovrasaturazione della soluzione e le resistenze possono essere considerate scomposte in due parti:

- Resistenza alla diffusione delle molecole fino a raggiungere la superficie del cristallo.

- Resistenza specifica di ogni faccia del cristallo, che dipende dalla sua orientazione rispetto al reticolo cristallino.

L’accesso delle molecole disciolte avviene per diffusione attraverso uno strato stazionario che circonda il cristallo. Questo fenomeno è quello che determina la velocità di crescita. Lo spessore dello strato di transito deve logicamente diminuire all’aumentare del movimento relativo tra le fasi solida e liquida, e questa velocità aumenta quando si produce agitazione fino a un certo limite, oltre il quale rimane costante. La velocità di crescita non aumenta più con la sovrasaturazione, poiché aumenta la viscosità e diminuisce la velocità di diffusione.

La separazione dei cristalli dal resto del sistema in cui si producono è solitamente un processo complementare, come la filtrazione, la pressatura o la centrifugazione.

La differenza fondamentale tra evaporazione e cristallizzazione è che l’evaporazione ha come obiettivo principale la concentrazione finale di una soluzione, mentre nella cristallizzazione l’obiettivo è la produzione e la crescita dei cristalli.

Evaporazione e cristallizzazione per uno scarico zero

Lo scarico zero (ZLD) è una tecnica mediante la quale si eliminano le acque reflue provenienti dagli impianti industriali, sostituendole con acqua pulita, che ritorna al processo, generando una quantità minima di residui solidi, che spesso includono sottoprodotti suscettibili di essere venduti o riutilizzati nuovamente.

I sistemi di scarico zero sono applicabili in un'ampia gamma di industrie, inclusa la generazione di energia, la raffinazione di prodotti chimici e combustibili, l'estrazione mineraria, la distillazione, la produzione alimentare e il trattamento dei rifiuti.

Per trattare i diversi flussi di rifiuti e processi è disponibile una grande varietà di apparecchiature, tuttavia questa diversità è anche uno degli svantaggi dello ZLD, poiché ogni sistema deve essere progettato su misura, tenendo conto di fattori come l'inquinamento o i prodotti chimici presenti nell'acqua, la velocità di flusso, la purezza dell'acqua di ritorno, ecc.

Sebbene ogni sistema ZLD sia diverso, la maggior parte è composta da una fase di pretrattamento, una fase di evaporazione per eliminare la maggior parte dell'acqua, e una fase di concentrazione aggiuntiva o fase di cristallizzazione, per ottenere il residuo solido finale.

Il pretrattamento si concentra normalmente sull'eliminazione di elementi organici e di qualsiasi sostanza chimica che possa danneggiare l'evaporazione o altre apparecchiature dell'impianto. I trattamenti dell'acqua più comuni, come la regolazione del pH, la flocculazione, i trattamenti con membrane, la degassificazione, l'ossidazione, la separazione e persino la digestione aerobica e anaerobica, sono stati utilizzati come trattamenti preliminari per i sistemi ZLD.

Tradizionalmente, l'evaporazione per compressione di vapore è stato il principale metodo impiegato per il trattamento ZLD, recuperando circa il 95% delle acque reflue come distillato. Qualsiasi concentrato residuo viene trattato fisicamente o chimicamente per generare rifiuti solidi (come i cristalli) e acqua, oppure mediante un cristallizzatore, quando il prodotto si intende recuperare ed è economicamente conveniente. Gli evaporatori utilizzati nei sistemi ZLD normalmente funzionano a pressioni più basse per ridurre il punto di ebollizione del liquido trattato.

Questo offre tre vantaggi: si consuma meno energia, riducendo così il costo energetico; la formazione di molti idrati e sali avviene a concentrazioni e temperature più basse; infine permette di aumentare la temperatura di qualsiasi concentrato residuo durante i processi successivi.

Qualunque sia il tipo di evaporatore utilizzato, gli scambiatori di calore possono svolgere un ruolo cruciale nella riduzione dei costi di esercizio di un sistema ZLD, utilizzando il calore dell'acqua di processo e altre fonti esistenti, e anche recuperando il calore alla fine del processo per riutilizzarlo e migliorare l'efficienza energetica complessiva del sistema ZLD.

Fondamenti dell'evaporazione a vuoto

La evaporazione a vuoto di liquidi, come processo fisico, si basa sull'aspetto particolare della trasmissione del calore tra due corpi con temperature diverse: il liquido da riscaldare che è più freddo e il fluido (o corpo) di riscaldamento che è più caldo.

L'evaporazione viene utilizzata per la separazione di una parte del liquido contenuto in una soluzione o sospensione.

Quando avviene per ebollizione, si chiama evaporazione isotermica (Fig 1 A,B). Come definito dalla Legge di Boyle, quando è un processo adiabatico, noto anche come evaporazione isentropica (Fig 2 A,B), l'entropia del sistema rimane costante.

Il fluido da evaporare (acqua), precedentemente riscaldato, deve raffreddarsi cedendo lavoro all'ambiente, generalmente aria che si umidifica, tramite la sua stessa evaporazione passando in fase vapore. Questo sistema è ampiamente utilizzato nei sistemi di refrigerazione industriale con torri di evaporazione.

In entrambi i casi, il calore necessario per riscaldare l'acqua può provenire da qualsiasi mezzo di riscaldamento: generazione di acqua calda o vapore, pompa di calore, recupero di calore residuo, ecc.

La superficie di evaporazione ha un valore fisso in un evaporatore già costruito. Non si può dire lo stesso della differenza di temperature tra il vapore condensante e il liquido da evaporare.

Questo fattore è funzione diretta delle temperature della camera di condensazione e della camera di evaporazione. Il calore della camera di condensazione dipende dalla pressione di vapore, che si mantiene costante in un impianto normale.

Solo quando si accumulano gas non condensabili può scendere la temperatura di condensazione per una stessa pressione totale, poiché questa sarà la somma della pressione del vapore e di quella esercitata dai gas non condensabili.

In un apparecchio che sta evaporando acqua, la temperatura della camera di evaporazione è quella di ebollizione dell'acqua alla pressione data. Questa si determina mediante un manometro.

Nelle tabelle del vapore troviamo la temperatura. In pratica, la soluzione che si evapora ha una maggiore o minore proporzione di solidi disciolti, per cui il suo punto di ebollizione è superiore a quello dell'acqua alla stessa pressione.

Gli evaporatori funzionano, di norma, in regime continuo, e così la concentrazione del liquido può considerarsi costante e uguale alla concentrazione di uscita. Ai fini della trasmissione del calore si suppone che il liquido venga riscaldato fino alla temperatura di ebollizione prima di arrivare alla superficie di riscaldamento.

La velocità di trasferimento del calore attraverso un corpo solido (scambiatore di calore) è definita dalla Legge di Fourier e dipende fondamentalmente dalla differenza di temperatura tra il centro riscaldante e il liquido da evaporare, dall'area di scambio e dalla conducibilità termica del materiale solido dello scambiatore.

La velocità di trasferimento del calore dipende fondamentalmente dai seguenti fattori:

a) Differenza di temperatura tra il centro riscaldante e il liquido da evaporare (Δ𝑇)

La temperatura di ebollizione del liquido da evaporare aumenta man mano che si concentra. Tuttavia, operando in condizioni di vuoto, la differenza di temperatura tra l'agente riscaldante e il liquido da evaporare si amplia, poiché la temperatura di ebollizione 𝑻𝒃 della miscela è molto inferiore a quella corrispondente alla pressione atmosferica. Maggiore è la differenza di temperature, maggiore sarà la velocità di evaporazione.

b) Area di scambio (𝐴)

L'area di scambio effettiva dipende dalla geometria dell'apparecchio e da fenomeni inerenti alla concentrazione della soluzione, come la deposizione di solidi o incrostazioni sulla superficie di scambio. Maggiore è l'area, maggiore è la capacità di scambio di calore e maggiore la velocità di evaporazione.

c) Conducibilità termica del materiale solido di trasmissione del calore (𝑘)

È una proprietà fisica dei materiali solidi che misura la loro capacità di condurre calore, ad esempio la 𝑘 dell'acciaio inossidabile è di 52 𝑊/𝑚𝐾 e quella dell'alluminio è di 237 𝑊/𝑚𝐾.

d) Trasmittanza termica (𝑈)

La trasmittanza termica (o coefficiente globale di trasferimento del calore) dipende dalle proprietà fisiche dei fluidi coinvolti (agente riscaldante e liquido da evaporare), dal materiale della parete in cui avviene lo scambio di calore, dal design e dalla geometria dell'apparecchio, nonché dai parametri di flusso (velocità di circolazione dei fluidi, ecc.).

Più grande è questo coefficiente, maggiore è la facilità dell'apparecchio di scambiare calore. Si esprime mediante la seguente equazione:

𝑞 = 𝑈 𝐴 ∆𝑇

Dove 𝑞 è il flusso di calore, 𝑈 è il coefficiente di trasmissione del calore, 𝐴 è l'area di scambio disponibile e ∆𝑇 è la differenza di temperature.

e) Fattore di concentrazione/rapporto di evaporazione (𝐹𝐶)

Se consideriamo una soluzione in ingresso A, formata da un solvente evaporante (o distillato) D (ad esempio acqua) e un concentrato B, la relazione tra i flussi di massa si può esprimere come:

𝑚𝐴 = ሶ 𝑚𝐷 + ሶ 𝑚𝐵

Si definisce il fattore di concentrazione 𝐹𝐶 come il rapporto tra il flusso in ingresso e il flusso del concentrato:

𝐹𝐶 = ሶ 𝑚𝐴

ሶ

𝑚𝐵

In termini di concentrazione, il fattore di concentrazione si esprime come segue:

𝐹𝐶 = 𝑐𝐵

Conosciuto il fattore di concentrazione 𝐹𝐶 di progetto, si possono conoscere i flussi di distillato e concentrato mediante le seguenti espressioni:

𝑚𝐷 = 𝐹𝐶−1

𝐹𝐶 ሶ 𝑚𝐴 ሶ 𝑚𝐵 = 1

𝐹𝐶 ሶ

Proprietà del liquido da evaporare

L'incremento o aumento del punto di ebollizione (ΔTb) è la differenza tra la temperatura di ebollizione del solvente puro (acqua) e la temperatura di ebollizione della soluzione a una data concentrazione (molalità).

Durante l'evaporazione di una soluzione la concentrazione aumenta, e quindi la molalità, producendo un aumento del punto di ebollizione.

Per determinare questo aumento si può utilizzare l'espressione

Δ𝑇𝑏 = 𝑖 𝐾𝑏 𝑎

dove 𝑖 è il fattore di van’t Hoff (per lo zucchero in acqua è 1, per il cloruro di sodio in acqua è 2, per il cloruro di calcio è 3, per l'acido cloridrico in acqua è 2), 𝐾𝑏 è la costante di aumento ebullioscopico della soluzione (per l'acqua è 0,52 K) e 𝑎 è l'attività chimica.

L'attività chimica si determina come:

𝑎𝑖 = 𝛾𝑖 𝑥𝑖

essendo 𝑎𝑖 l'attività chimica della specie 𝑖, 𝛾𝑖 il coefficiente di attività della specie 𝑖 e 𝑥𝑖 la frazione molare della specie 𝑖.

Un altro metodo per determinare la temperatura di ebollizione di una soluzione acquosa (𝑇𝑏) è mediante la regola di Dühring.

La temperatura di ebollizione di una soluzione acquosa a diverse pressioni è funzione lineare della temperatura di ebollizione dell'acqua alla stessa pressione.

Così, se conosciamo la temperatura di ebollizione a due pressioni diverse, possiamo costruire un diagramma che ci permette di ottenere il punto di ebollizione a qualsiasi pressione.

L'elevazione del punto di ebollizione varia poco con la pressione, ed è praticamente costante nell'intervallo che può interessarci. Una volta noto il valore dell'elevazione, possiamo sommarlo alla temperatura dedotta dalle indicazioni della pressione manometrica e dalle tabelle di vapore, e così si ottiene la vera temperatura di ebollizione.

Per le soluzioni concentrate, il termine di correzione può essere dello stesso ordine di grandezza della differenza reale di temperature.

Densità (𝜌) e viscosità (𝜇) del liquido che si sta evaporando:

- Nelle soluzioni acquose di sali tende ad aumentare la densità e praticamente non aumenta la viscosità,

- Nelle miscele di acqua con polimeri (o sostanze organiche) la densità iniziale può non essere praticamente alterata ma la viscosità può aumentare considerevolmente.

La temperatura del fluido influisce direttamente su questi due parametri, in modo tale che, ad alta temperatura, densità e viscosità diminuiscono e quando si raffredda aumentano fino al punto che il pompaggio possa non essere più possibile.

La formazione di schiuma durante l'ebollizione, specialmente nell'evaporazione a vuoto, è dovuta alla formazione di bolle di gas intrappolate in piccole gocce di liquido. Si verifica principalmente durante l'ebollizione di liquidi schiumogeni, generalmente quando contengono tensioattivi o saponi. Può anche essere aggravata dalla circolazione forzata del liquido. La formazione di schiuma deve essere controllata mediante agenti antischiuma o un design specifico per rompere le schiume, altrimenti esiste il rischio che venga trascinata dal vapore o passi nella camera di condensazione, contaminando l'acqua distillata.

Alcuni liquidi sono termo-sensibili, cioè, al di sopra di certe temperature possono decomporsi o variare le loro proprietà (estratti naturali, farmaci, additivi alimentari, ecc.). In questi casi, si dovrà scegliere un sistema di evaporazione a bassa temperatura.

Calcoli di base di un sistema di evaporazione

I parametri più importanti per la corretta progettazione di un sistema di evaporazione sono il coefficiente di trasmissione del calore e la superficie necessaria per eseguire il processo.

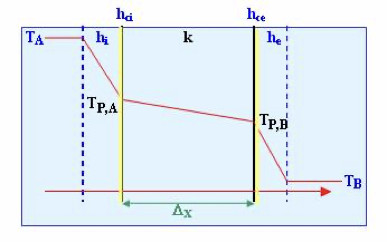

Coefficiente di trasmissione del calore

La quantità di calore trasmessa in un evaporatore è definita dall’equazione Q = U*A(T-T’). In essa, U dipende dal design e dal metodo di funzionamento dell’evaporatore.

La resistenza globale, considerata come l’inverso del coefficiente globale, è composta da cinque resistenze in serie: a) Resistenza del film di vapore condensante. b) Resistenza della crosta formata sulla superficie dell’elemento riscaldante a contatto con il vapore. c) Resistenza della parete dell’elemento riscaldante. d) Resistenza della crosta formata sulla superficie dell’elemento riscaldante a contatto con il liquido bollente. e) Resistenza del film del liquido bollente.

Pertanto, il coefficiente globale di trasmissione del calore basato sull’area interna dell’elemento riscaldante è:

In cui Ai è l’area interna; Ae, l’area esterna; hci e hce, i coefficienti delle croste interna ed esterna, rispettivamente; k il coefficiente di trasmissione del calore per conduzione della parete metallica; e hi e he, i coefficienti di trasmissione del calore per convezione (coefficienti di film) interno ed esterno, rispettivamente.

1. Coefficiente di film del vapore condensante: (he). Questo coefficiente è elevato anche nel caso di condensazione in film. Se la condensazione avviene a gocce, è ancora maggiore. Si può prendere come valore approssimativo che la presenza di gas non condensabili riduce il valore di questo coefficiente.

2. Coefficienti delle croste: (hci, hce). Questi coefficienti sono generalmente alti e difficili da quantificare. Per questo motivo, la resistenza dovuta agli stessi non viene considerata nei calcoli, soprattutto nei casi in cui una velocità di circolazione elevata riduce la formazione di incrostazioni. Per un funzionamento e pulizia normali, i coefficienti delle croste hanno valori approssimativi compresi tra 0,58 e

3. Coefficiente della parete metallica: (k). La parete metallica ha generalmente un coefficiente di trasmissione del calore per conduzione elevato e, pertanto, la resistenza termica della parete, salvo nel caso di spessori molto grandi, è trascurabile.

4. Coefficiente di film del liquido bollente: (hi). Questo coefficiente è il più influente e dipende da: a) la velocità del liquido sulla superficie di riscaldamento; b) la viscosità del liquido bollente; c) la pulizia della superficie di riscaldamento. La velocità di circolazione dipende dal fatto che la convezione sia naturale o forzata mediante agitazione, e dalla geometria della superficie di riscaldamento rispetto alla forma e dimensioni del recipiente di evaporazione. Nella maggior parte degli evaporatori, specialmente in quelli che operano con liquidi viscosi, il coefficiente globale di trasmissione del calore dipende fondamentalmente da questo coefficiente di film.

In generale, date le difficoltà nella determinazione dei coefficienti individuali, i dati sperimentali si riferiscono ai coefficienti globali, i cui valori dipendono fondamentalmente dal valore del coefficiente di film del liquido bollente.

In bibliografia esistono tabelle e rappresentazioni grafiche per i valori di U nei diversi tipi di evaporatori in condizioni normali di funzionamento.

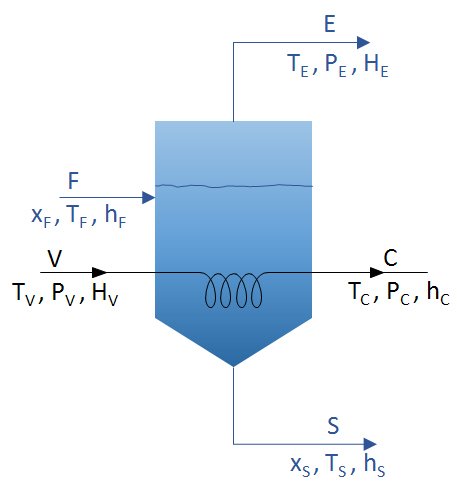

Calcolo dell’area di scambio necessaria per l’evaporazione

Devono essere impostati bilanci di materia ed energia. Nel caso di un evaporatore in cui si alimenta una corrente F e si estraggono due correnti, quella di concentrato S e quella di distillato E, come nella figura:

Il diagramma presenta i parametri da considerare nell’evaporazione a vuoto. Si possono impostare questi bilanci di materia ed energia:

Bilancio di materia globale

F=E+S

V = C

Bilancio di materia per il soluto

F x F = S x S

Bilanci di energia

VHV+F*hF=C*hC+(E*HE)+(S*hS)

Q = V HV – C hC = V (HV – hC) = U A ΔT

- Q: portata di calore trasmessa attraverso la superficie di riscaldamento dell’evaporatore.

- U: coefficiente globale di trasferimento del calore.

- A: area necessaria per l’evaporazione.

- ΔT: differenza di temperature tra l’agente riscaldante e il liquido da evaporare.

Esempio di calcolo del risparmio energetico di un evaporatore che opera a vuoto

Al fine di verificare il beneficio del risparmio energetico rappresentato dall’utilizzo di evaporatori a vuoto, proponiamo il seguente esempio:

Se vogliamo evaporare 1000 Kg/h di acqua che si trovano a 20ºC e utilizzeremo un apparecchio che lavori a vuoto (Tª di ebollizione = 60ºC) e un altro atmosferico (Tª di ebollizione = 100ºC), qual è il risparmio di energia?

- L’energia necessaria per portare l’acqua da 20ºC a 60ºC sarà Q = mCe(Tf-To) = 1000Kg/h x 1 Kcal/KgºC x (60ºC-20ºC)= 40000 Kcal/h

- L’energia necessaria per portare l’acqua da 20ºC a 100ºC sarà Q = mCe(Tf-To) = 1000Kg/h x 1 Kcal/KgºC x (100ºC-20ºC)= 80000 Kcal/h

- L’energia necessaria per il cambiamento di stato dei 2000 Kg di acqua sarà Q = mCL = 1000Kg x539 Kcal/Kg = 539000 Kcal

- A pressione ridotta, l’energia necessaria è di 539000 +40000 Kcal/h = 579000 Kcal/h

- A pressione atmosferica, l’energia necessaria è di 539000 + 80000 Kcal/h = 619000 Kcal/h

- Il risparmio energetico è 40000 Kcal/h

- Percentualmente, il risparmio sarà del 6,5 %.

- Inoltre, l’energia consumata per il riscaldamento è solo dell’ordine del 10% del totale, il resto (circa il 90%) è per il cambiamento di stato.

Come osserviamo, le tecniche di evaporazione attuali sono orientate a recuperare il calore latente del vapore distillato.

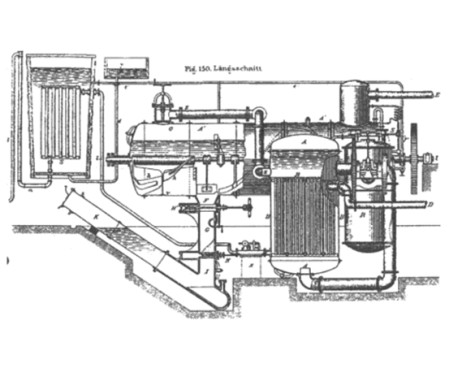

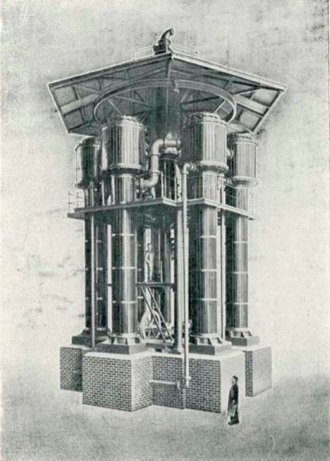

Breve storia dell’evaporazione industriale

L'utilizzo di apparecchi rudimentali per bollire l'acqua al fine di concentrare un soluto è antico quanto la storia dell'umanità. Durante il periodo Neolitico e, soprattutto, alla fine dell'Età del Bronzo, l'applicazione più importante fu la produzione di sale in luoghi lontani dal mare mediante il sistema denominato briquette o cocci.

Erano costruiti in ceramica, venivano riempiti con acqua salata proveniente da laghi o sorgenti di acqua salmastra e si faceva bollire fino alla completa evaporazione, poi si frantumava la briquette e si otteneva il prezioso sale.

Nell'antichità, in Cina si produceva con questo procedimento e in Europa si utilizzò dall'antica Roma fino a ben oltre il XIX secolo.

Il primo scienziato a studiare e spiegare il processo di evaporazione fu lo svedese Nils Wallerius (Stora Mellosa 1706 – Uppsala 1764), fisico e teologo, membro della Real Accademia Svedese delle Scienze nel 1739.

Tra il 1876 e il 1877 l'ingegnere Paul Piccard sviluppò alcuni prototipi di evaporatori molto simili ai sistemi attualmente impiegati, che suscitarono grande ammirazione all'Esposizione Universale del 1878.

Nel XIX secolo la domanda di zucchero favorì lo sviluppo di impianti zuccherifici che utilizzavano l'evaporazione per concentrare e cristallizzare lo zucchero.

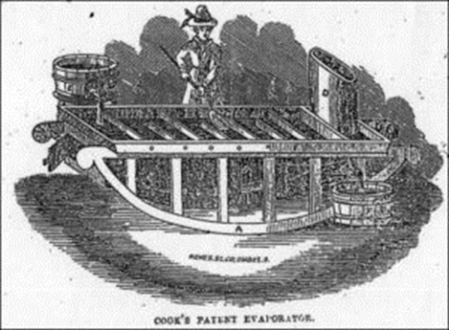

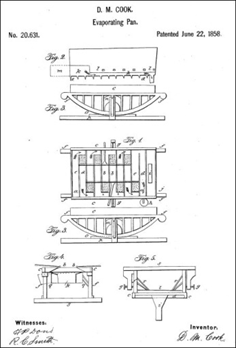

Un altro procedimento sviluppato nel 1858 fu quello brevettato da D. M. Cook. Si tratta del primo evaporatore industriale, di tipo a piatti, brevettato per la produzione di zucchero e commercializzato a partire dal 1860.

Produzione di acqua dolce mediante evaporatori

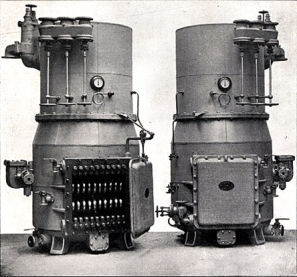

Nel 1884 comparvero i primi evaporatori d'acqua per uso su navi e marina per la produzione di acqua dolce a partire dall'acqua di mare, che sfruttavano il vapore delle caldaie della nave.

Intorno al 1941 apparve la tecnologia di compressione a vapore per produrre acqua dolce nei sottomarini, specialmente durante i lunghi periodi di immersione in cui i motori diesel non erano in funzione e si doveva operare con l'elettricità delle batterie.

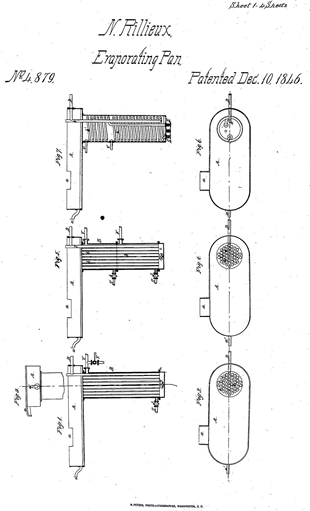

L'ingegnere franco-americano Norbert Rellieux (1806 – 1894) fu l'inventore e il pioniere dell'evaporazione a multiplo effetto, che rappresentò un grande progresso per l'industria dello zucchero.

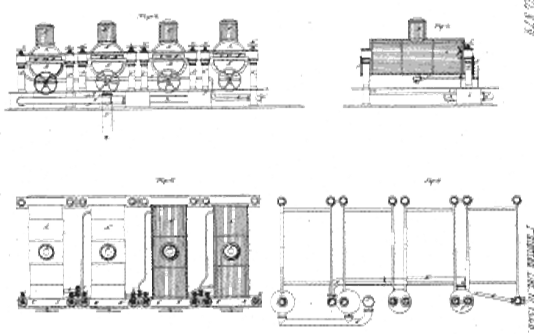

Paul Kestner sviluppò nel 1899 una nuova tecnologia di evaporazione con il sistema a film discendente e Willheim Wiegand nel 1908 brevettò un evaporatore a multiplo effetto con circolazione di liquido.

Il XX secolo e lo sviluppo degli evaporatori industriali

Nel 1940 la compagnia Aqua-Chem, una divisione di Cleaver-Brooks Co, ottenne un contratto per produrre evaporatori d'acqua per la produzione di acqua potabile, per le forze armate degli USA durante la II Guerra Mondiale e la guerra di Corea.

Questo sviluppo industriale favorì numerosi progressi per progettare successivamente grandi impianti di desalinizzazione mediante la tecnica dell'Evaporatore Flash a multiplo effetto.

Il XXI secolo: progresso della tecnica verso l'economia circolare

Nel 2015, Condorchem sviluppò l'evaporatore a MVR con circolazione forzata a bassa temperatura con un consumo elettrico minimo.

Nel 2017, Condorchem progettò e costruì il primo concentratore adiabatico senza necessità di apporto di calore, sfruttando la temperatura dello scarico del concentrato dell'evaporatore MFE.