SEZIONI

- Introduzione

- Le industrie conserviere del pesce

- Classificazione e definizione

- Problematiche ambientali nel settore delle conserve

- Scarichi della fabbrica conserviera di cozze e tonno

- Salagione del pesce

- Riassunto

Introduzione

Il settore della pesca, o industria ittica, è una parte del settore primario, o meglio un’attività economica di questo, che si basa completamente sulla pesca e produzione di pesce, frutti di mare e qualsiasi altro prodotto proveniente dal mare per il successivo consumo o anche per l’utilizzo come materia prima. Il pesce non fa solo parte della dieta umana, ma viene anche utilizzato per dare forma a molti altri prodotti che fanno parte della nostra quotidianità, come ad esempio gli oli e alcune farine speciali, utilizzate in cucina.

A livello mondiale nel 2018 la produzione ittica è stata di 180 milioni di tonnellate, di cui il 47% corrisponde all’acquacoltura. Il podio è formato da Cina (14,8 milioni di tonnellate), Indonesia (6,1 milioni di tonnellate) e Stati Uniti (4,9 milioni di tonnellate), secondo i dati raccolti nel 2014.

Le industrie conserviere del pesce

La conservazione è il risultato del processo di manipolazione degli alimenti, in modo tale da poterli preservare nelle migliori condizioni possibili per un lungo periodo di tempo. L’obiettivo finale della conserva è mantenere gli alimenti protetti dall’azione di microrganismi capaci di modificare le condizioni sanitarie e di non perdere il loro sapore. Il periodo di tempo in cui gli alimenti si mantengono in conserva è molto superiore a quello che avrebbero se la conserva non esistesse. L’alimento in scatola ha molti attributi, poiché i suoi elementi essenziali come lipidi, glucidi, proteine, vitamine e minerali quasi non si modificano; queste qualità gli conferiscono un alto valore industriale.

Il pesce è la materia prima base per l’industria conserviera. Nel processo di produzione delle conserve di pesce si descrivono le operazioni di fabbricazione secondo le procedure tecnologiche, tra cui: ricezione, eviscerazione, cottura, filettatura, confezionamento, vuoto delle conserve, chiusura del contenitore, sterilizzazione, raffreddamento ed etichettatura.

Il trattamento termico considerato punto critico si traduce nell’inattivazione degli enzimi e nella distruzione delle diverse forme microbiche presenti nel prodotto; per quanto riguarda il calore letale di sterilizzazione può avvenire a 116 o 121 °C, dipendendo in entrambi i casi dal fattore tempo e principalmente dalla dimensione del contenitore.

Classificazione e definizione

- CONSERVA DI PRODOTTI ITTICI.- Sono quei prodotti confezionati ermeticamente e che sono stati sottoposti a sterilizzazione commerciale.

- CONSERVA DI PRODOTTI ITTICI AL NATURALE.- È la conserva realizzata a base di prodotti crudi, conditi con sale e il cui mezzo di riempimento è il proprio liquido.

- CONSERVA DI PRODOTTI ITTICI IN ACQUA E SALE.- È la conserva realizzata a base di prodotto precotto o meno, al quale è stato aggiunto, come mezzo di riempimento base, acqua e sale in proporzioni indicate nelle NTP corrispondenti.

- CONSERVA DI PRODOTTI ITTICI.- È la conserva realizzata a base di prodotto precotto, condito con sale e al quale è stato aggiunto olio commestibile come mezzo di riempimento base.

- SBRICIOLATO (GRATED).- È una miscela di particelle di muscolo di pesce ridotte a una dimensione uniforme e che passano attraverso un setaccio INDECOPI da 12,7 mm. Il prodotto deve essere privo di squame. Se possibile, deve essere privo di pelle, sangue coagulato, ossa e carne scura.

- Il contenuto occuperà almeno il 95% della capacità del contenitore. Il peso sgocciolato di questo tipo di conserva sarà almeno il 75% del peso netto. Secondo la NTP 204.008 le conserve di tonno, tra le altre, possono essere anche “sbriciolate o grattugiate (grated)”.

Per la produzione di conserve di pesce, indipendentemente dalla materia prima trattata, si possono definire globalmente le seguenti fasi:

Trattamenti preliminari: Consistono nella manipolazione della materia prima al fine di darle la forma e le dimensioni adeguate per il confezionamento. In questa fase si includono operazioni come il lavaggio, la desquamazione e pelatura, eviscerazione, eliminazione della lisca, sgusciatura e taglio. Attualmente molte di queste operazioni sono automatizzate, anche se esistono ancora fabbriche in cui si eseguono manualmente. In questi processi si utilizzano grandi quantità di acqua e si generano elevati flussi di scarichi con elevato carico organico.

Preparazione: Si tratta di una precottura, che può essere effettuata in acqua, olio o aria calda; in questo modo si coagulano le proteine del pesce, la carne si stacca dallo scheletro o dal guscio, e si conferiscono ai prodotti la consistenza e il sapore desiderati.

Pulizia: Hanno il compito di eliminare le spine, la pelle e le porzioni non commestibili del pesce.

Frittura: In alcuni prodotti si effettua la frittura o cottura in olio per preservare il sapore e l’aroma degli alimenti.

Confezionamento ermetico: Generalmente viene effettuato in modo automatico.

Chiusura: Viene effettuata per eliminare i gas creando il vuoto all’interno della lattina.

Trattamento termico: si esegue un trattamento mediante l’utilizzo di un’autoclave; in questo modo si distruggono tutti i germi che potrebbero alterare le caratteristiche organolettiche del contenuto della lattina.

Raffreddamento: Solitamente si effettua con acqua o aria fredda. A seconda della conserva, viene effettuato in un tempo specifico; con questa operazione si evitano possibili alterazioni nella consistenza del prodotto.

Stoccaggio: Accumulo dei prodotti in condizioni ambientali che non alterino il contenitore, controllando temperatura, umidità e sporco. Facciamo come esempio il processo di produzione delle conserve di tonno.

Problematiche ambientali nel settore delle conserve

Le industrie che lavorano pesci e frutti di mare generano effluenti industriali con grande quantità di oli e sali. Per questo motivo, è necessario un trattamento preliminare delle acque reflue; non solo per poter scaricare le acque senza inquinare, ma anche per poter controllare i cattivi odori generati dalla cottura di questo alimento.

Le salamoie devono essere trattate allo stesso modo delle acque salate. Fino a poco tempo fa, nessuna azienda effettuava il trattamento delle acque reflue nel processo di lavorazione del pesce. Semplicemente, scaricavano in mare le acque con salamoia. È quindi necessario un trattamento che gestisca sia i rifiuti liquidi che quelli solidi. Sono state considerate anche opzioni che minimizzino l’impatto ambientale causato dallo scarico diretto di acque saline.

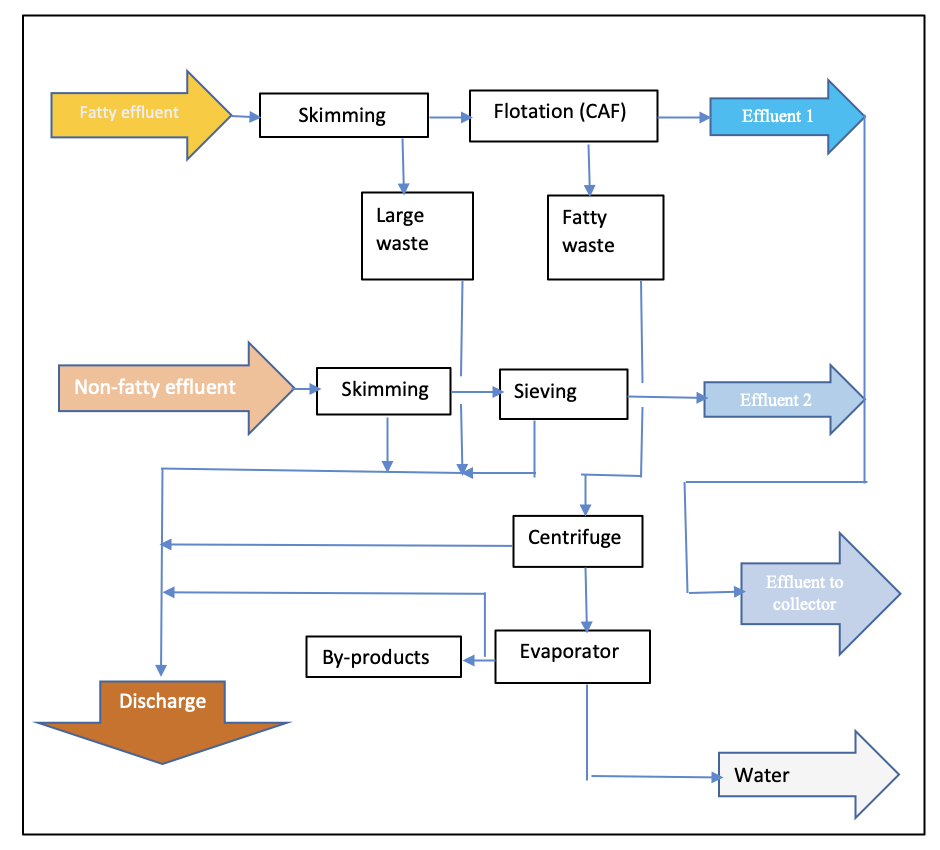

Diagramma di flusso del trattamento degli effluenti dell’industria conserviera del pesce

Per studiare i processi convenzionali di trattamento degli effluenti generati da un’industria conserviera di pesce e frutti di mare, proponiamo l’esempio di una che produce cozze e tonno in scatola.

In primo luogo, gli effluenti vengono separati in grassi e non grassi, per poter effettuare su di essi i trattamenti più adeguati. Nella tabella seguente sono forniti i dati di un’industria tipo situata nelle rías galiziane:

Scarichi della fabbrica conserviera di cozze e tonno

| Portata (m3/g) | SS (mg/l) | COD (mg/l) | BOD (mg/l) | Grassi (mg/L) | |

|---|---|---|---|---|---|

| Processo cozze | |||||

| Acque grasse | 198 | 289 | 4444 | 1925 | 1945 |

| Acque non grasse | 436.5 | 724 | 755 | 385 | 748 |

| SCARICO TOTALE 1 | 634.5 | 588 | 1906 | 865 | 1122 |

| Processo tonno | |||||

| Acque grasse | 188 | 621 | 3953 | 1599 | 1885 |

| Acque non grasse | 314 | 771 | 714 | 352 | 662 |

| SCARICO TOTALE 2 | 502 | 715 | 1890 | 819 | 1120 |

Linea di trattamento effluenti con grassi:

È disponibile la seguente linea di trattamento:

- Grigliatura con griglia di pulizia automatica da 5 mm di luce, in cui vengono trattenuti residui solidi come squame, alghe, pezzi di conchiglie, ecc.

- Omogeneizzazione e regolazione delle portate.

- Apparecchiatura di flottazione per grassi tipo CAF, che produce la separazione di grassi e galleggianti mediante la creazione di microbolle d’aria cavitata di dimensione 0,5 – 1 mm. Non si aggiungono prodotti coagulanti né flocculanti, poiché il risultato ottenuto è sufficiente e così non si contaminano i residui che possono essere destinati alla fabbricazione di sottoprodotti come materia prima per alimentazione animale o altri usi.

Dopo questo trattamento si è ottenuto un effluente con le seguenti caratteristiche:

Risultati dopo il trattamento delle acque con grassi

| SS (mg/l) | COD (mg/l) | BOD (mg/l) | Grassi (mg/L) | |

| Acque di processo | 878 | 5640 | 3089 | 2245 |

| Acqua trattata | 132 | 1290 | 803 | 253 |

| Rendimento (%) | 80 | 77 | 74 | 89 |

I fanghi galleggianti hanno un contenuto di sostanza secca (SS) del 2 – 3%, il che richiede un processo di concentrazione adeguato allo scopo perseguito; quindi, se si desidera inviarli in discarica, probabilmente una centrifugazione sarà sufficiente per raggiungere i valori richiesti (circa 30% di SS), ma se si desidera destinarli alla produzione di un sottoprodotto, il trattamento più efficiente sarebbe l’evaporazione sotto vuoto, che può essere complementare al precedente; inoltre il condensato ottenuto può essere riutilizzato come acqua di processo per la sua elevata qualità.

Effluenti con basso contenuto di grassi

Per questi scarichi, si dispone prima di una grigliatura grossolana per eliminare gli elementi di maggiori dimensioni dallo scarico, e successivamente si procede a un setacciamento fine (circa 1,5 – 3 mm), poiché il basso contenuto di grassi non lo intaserà rapidamente. Questi sistemi sono di pulizia automatica. Gli effluenti ottenuti hanno le seguenti caratteristiche:

Risultati dopo il trattamento di setacciatura delle acque non grasse

| SS (mg/l) | COD (mg/l) | BOD (mg/l) | Grassi (mg/L) | |

| Acque di processo | 771 | 714 | 352 | 662 |

| Acqua trattata | 154 | 214 | 106 | 200 |

| Rendimento (%) | 80 | 70 | 70 | 70 |

Entrambi gli scarichi vengono inviati a un pozzo di pompaggio finale che conduce l’effluente miscelato fino al mare tramite un emissario a 800 – 1000 m dalla costa, al fine di evitare problemi di formazione di schiume e odori. Si dovrà rispettare la normativa applicabile.

Concentrazioni limite istantanee dei parametri inquinanti più importanti per gli effluenti di fabbrica:

| SS (mg/l) | COD (mg/l) | BOD (mg/l) | Grassi (mg/L) | |

| Parametri applicabili ría di Vigo | 600 | 1000 | 600 | 400 |

| O.M. 13 giugno 1993 per emissari di scarichi (BOE 27.IV) | 600 | 350 | ||

| Regolamento del dominio pubblico idraulico | 300 | 500 | 300 | 40 |

Salagione del pesce

La salagione del pesce è, probabilmente, la specialità gastronomica più antica esistente in Spagna. La sua origine risale all’Età del Bronzo, quando già si sfruttava commercialmente il sale per utilizzarlo nelle salagioni.

Attualmente i paesi sviluppati continuano a utilizzare la salagione nel pesce, ma non più per conservarlo, poiché esistono metodi più efficaci che alterano meno le qualità del pesce, bensì perché conferisce al pesce aromi e sapori finali desiderati dai consumatori.

Caratteristiche e processo di produzione.

La salagione è un metodo utilizzato per conservare il pesce (e anche altri alimenti) mediante la disidratazione parziale del prodotto, il rafforzamento del suo sapore e l’inibizione di alcuni batteri. Si realizza utilizzando sale vero e proprio o salamoie (soluzioni concentrate di sale). Il processo tradizionale per ottenere questa preparazione si compone di:

Pulizia. Al pesce vengono estratti le viscere, lasciando solo la carne e la lisca.

Impilamento. Il pesce viene disposto steso su uno strato di sale (circa un centimetro di spessore). Si aggiunge un altro strato di sale e si alternano strati di pesce e sale. Su questa preparazione si pone un peso, equivalente a poco più della metà del peso del pesce.

Riposo. Si conserva per una settimana e mezza.

Lavaggio. Il pesce viene tolto e lavato con una preparazione di acqua e aceto.

Asciugatura all’aria. Viene posto all’aria in un luogo dove non riceve direttamente il sole e, a seconda del clima, viene lasciato per alcuni giorni determinati.

Attualmente il processo per ottenere alcune salagioni differisce nei tempi e nei materiali utilizzati. In preparazioni come uova di pesce o mojama gli strati rimangono in riposo per 24 ore, dopo le quali avviene il lavaggio e l’introduzione in presse che strizzano l’acqua. Dopo il passaggio nell’essiccatoio vengono confezionati sottovuoto. L’essiccazione avviene nell’essiccatoio, una stanza isolata con estrattore di umidità che applica calore secco (il suo uso è richiesto dalla sanità).

I principali pesci conservati in salagione sono: merluzzo, acciuga, aringhe, tonno, palamita, sgombro, baccalà, polpo, mojama, uova di pesce, ecc.

Trattamento delle acque reflue nella salagione del pesce

I residui risultanti nel trattamento delle acque reflue nella salagione del pesce possono essere classificati in:

- Liquidi: Sono costituiti principalmente da materia organica, ma contengono anche grandi quantità di solidi in sospensione, sali, proteine e grassi.

- Solidi: Questo tipo di residui si genera specialmente quando si taglia il pesce. In questo processo si rimuovono viscere, squame, coda, testa, ecc.

Diagramma di flusso dell’industria della salagione del pesce

Trattamento delle acque reflue nella salagione del pesce con evaporatore sotto vuoto

Gli evaporatori sotto vuoto costituiscono la migliore opzione se si tratta di trattamento delle acque reflue nella salagione del pesce. Uno dei loro vantaggi è che possono gestire alti volumi di effluenti. Inoltre, i sottoprodotti risultanti come grassi e proteine con omega 3 possono essere commercializzati. Per questo si applica nel processo una membrana di ultrafiltrazione e successivamente, l’evaporatore sotto vuoto.

Con l’evaporazione sotto vuoto si può raggiungere lo scarico zero, poiché questo trattamento delle acque reflue nella salagione del pesce trasforma l’acqua salata in un prodotto distillato di qualità. Può addirittura recuperare fino al 95% dell’acqua originale. Per ottenerlo, si applica inizialmente il processo di osmosi inversa in funzione del grado di concentrazione dell’effluente. Successivamente passa all’evaporatore sotto vuoto dove si asciugano e cristallizzano i sali.

Riassunto

Di solito le industrie di pesce e frutti di mare si trovano vicino alle coste. Questo è dovuto principalmente alla facilità di disporre del pesce e alla possibilità di prendere l’acqua dal mare e restituirla tramite emissari per evitare l’elevata concentrazione di inquinanti vicino alle spiagge e alla popolazione; tuttavia, esistono sostanze come gli oli utilizzati per la cottura del pesce e l’elevato carico organico generato nella lavorazione, che obbligano a consumi elevati di acqua e generano un inquinamento progressivo nei punti di scarico.

Da alcuni anni si riciclano le acque nei processi di lavaggio al fine di ridurre i consumi e gli scarichi d’acqua, e successivamente si utilizzano sistemi fisico-chimici come coagulazione, flocculazione, setacciatura e flottazione.

L’evaporazione sotto vuoto costituisce una buona soluzione sia per concentrare i sottoprodotti ottenuti, sia per ridurre la salinità e ottenere condensati di alta qualità destinati alle acque di lavaggio e cottura.

Riferimenti bibliografici e internet:

Manuale Tecnico dell’Acqua (Dègremont)

http://www.vidamediterranea.es/la-salazon-en-los-pescados/

https://espesca.com/industria-pesquera

https://es.scribd.com/presentation/92333892/La-Industria-Pesquera-02-1