Sezioni

- Gestione degli effluenti nella produzione di farmaci

- Produzione di acque reflue nell’industria farmaceutica

- Trattamento degli scarichi con contaminanti emergenti

- Processi di ossidazione avanzata (POA) + Trattamenti biologici

- Evaporazione a vuoto

- Ossidazione avanzata (POA) + Evaporazione

- Evaporatori a vuoto per il recupero dei principi attivi (API) negli effluenti residui

- Riepilogo

Gestione degli effluenti nella produzione di farmaci

Ogni anno, nel mondo si consumano oltre 100.000 tonnellate di prodotti farmaceutici. I principi attivi farmaceutici (API) sono la fonte di inquinamento ambientale, sia durante la loro fabbricazione, sia successivamente durante l’uso e lo smaltimento.

Le acque reflue generate in questo settore sono molto variabili in termini di portata e composizione, il che rende complesso il loro trattamento.

Esistono diverse tecnologie per il trattamento biologico di questi scarichi, tra cui spiccano: trattamento biologico a fanghi attivi, processo biologico MBBR (biomassa fissa su letto mobile), trattamenti anaerobici, trattamenti selettivi di microinquinanti, ecc.

Il problema è che in molti casi si presentano problemi causati da contaminanti inibitori e tossici, nonché da composti organici resistenti all’ossidazione.

Per questo motivo, molte aziende dell’industria farmaceutica affidano la gestione dei propri effluenti a gestori di rifiuti specializzati, sostenendo costi elevati per l’eliminazione dei loro rifiuti liquidi.

In questo scenario, gli evaporatori a vuoto si distinguono per il loro alto rendimento e la redditività economica nel trattamento delle acque reflue prodotte dall’industria farmaceutica.

Produzione di acque reflue nell’industria farmaceutica

Nel settore farmaceutico si utilizza acqua purificata per la produzione dei prodotti specifici e, d’altra parte, si impiega anche acqua di approvvigionamento per i processi di sanificazione di attrezzature, recipienti e imballaggi primari. Di conseguenza, si ottengono effluenti caratterizzati dalla presenza di residui di prodotti chimici, come eccedenze di farmaci e/o detergenti utilizzati per la pulizia.

L’Organizzazione Mondiale della Sanità indica che una grande varietà di residui generati dal settore farmaceutico si mescola con l’acqua dell’ambiente attraverso gli effluenti degli impianti di fabbricazione o produzione.

Il volume e la composizione delle acque reflue provenienti da questa industria presentano grande variabilità a causa delle diverse modalità nei processi produttivi e nella composizione dei farmaci.

Nei processi di produzione di prodotti farmaceutici si utilizzano sostanze che contengono prodotti chimici, prodotti per la pulizia e i cosiddetti API, o principi attivi, che sono la base dei medicinali commercializzati per la prevenzione e il trattamento delle malattie.

Questi contaminanti anomali per l’ambiente sono chiamati “contaminanti emergenti” (CE) e sono composti che vengono scaricati nell’acqua e non sono regolamentati. I contaminanti emergenti, detti anche microinquinanti, sono composti chimici derivanti dalle attività umane quotidiane, come l’igiene personale o la cura della salute. Si tratta di sostanze di diversa origine e composizione chimica di cui si conosce relativamente poco riguardo all’impatto sull’ambiente e sull’uomo.

Trattamento degli scarichi con contaminanti emergenti

In generale, i processi di trattamento biologico sono i più economici e comuni per il trattamento delle acque reflue, ma la complessità dei componenti presenti nelle acque reflue dell’industria farmaceutica rende difficile l’applicazione di un trattamento specifico. Inoltre, la presenza di alcuni composti come antibiotici e disinfettanti impedisce di ottenere un’eliminazione completa dei contaminanti mediante i trattamenti biologici convenzionali.

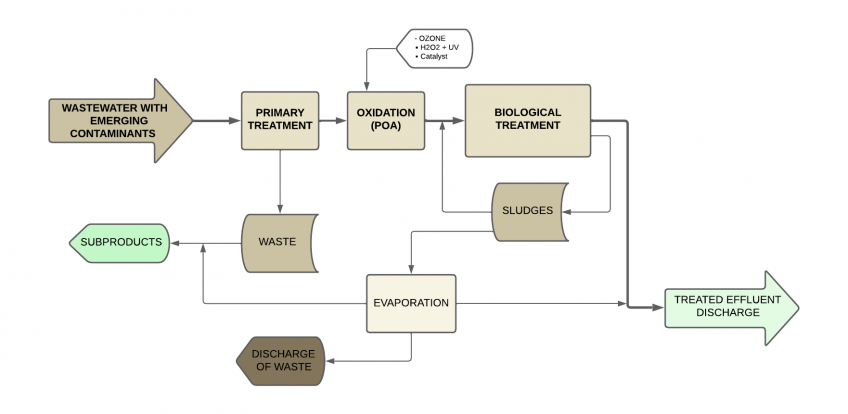

Processi di ossidazione avanzata (POA) + Trattamenti biologici

I processi di ossidazione avanzata (POA) hanno dimostrato grande efficacia per le acque reflue prodotte nell’industria farmaceutica, specialmente quelle contenenti microinquinanti o contaminanti emergenti.

Questa tecnologia utilizza ossidanti chimici per ridurre i livelli di domanda chimica di ossigeno (COD), nonché per rompere i legami di questi composti organici contaminanti e facilitarne la biodegradabilità, risparmiando reagenti e riducendo i costi di esercizio rispetto all’ossidazione completa di tutta la materia organica con reagenti.

Questi trattamenti si basano su processi fisico-chimici capaci di produrre cambiamenti profondi nella struttura chimica dei contaminanti, implicando la generazione e l’uso di specie transitorie potenti, principalmente il radicale idrossile (OH-), che è il maggiore potere ossidante dopo il fluoro. Inoltre, la generazione di radicali avviene a partire da ossigeno, acqua ossigenata e catalizzatori supportati, per cui i sottoprodotti della reazione sono unicamente acqua e anidride carbonica.

Tra le principali tecnologie di processi di ossidazione avanzata spiccano i processi di Fenton e le loro varianti, che consistono nell’aggiunta di sali di ferro che agiscono da catalizzatori, in presenza di perossido di idrogeno (H2O2), in ambiente acido e in determinate condizioni di pressione e temperatura, per la formazione di radicali OH-.

Dopo il processo POA, si può proseguire con un trattamento biologico, che in molti casi permette di rispettare i limiti di scarico, e persino di riutilizzare le acque trattate nei servizi della stessa industria o per irrigazione.

Evaporazione a vuoto

L’evaporazione a vuoto è un processo che implica l’eliminazione di acqua e altri solventi presenti in un residuo liquido mediante l’applicazione di calore in condizioni di vuoto.

Riducendo la pressione atmosferica sulla soluzione, si abbassa il punto di ebollizione del liquido, permettendone l’evaporazione a temperature più basse.

Contributi del processo

L’evaporazione a vuoto è una tecnologia ampiamente utilizzata dall’industria farmaceutica. Di seguito, riassumiamo come questo processo contribuisce alla gestione delle acque reflue generate in questo settore:

- Concentrazione dei contaminanti e minimizzazione dell’effluente residuo: Durante l’evaporazione, l’acqua viene riscaldata e trasformata in vapore. I contaminanti organici e inorganici presenti nell’acqua non evaporano e rimangono concentrati nella soluzione residua. Ciò consente di ridurre il volume totale delle acque reflue da trattare successivamente e di separare una parte importante dei contaminanti.

- Recupero di prodotti preziosi e riutilizzo dell’acqua: I prodotti concentrati possono essere preziosi per le industrie che li generano, come nel caso degli API per l’industria farmaceutica. Il loro recupero richiede un processo di evaporazione controllato in determinate condizioni operative per evitare che si deteriorino o perdano qualità.

- Eliminazione dei microinquinanti: Sebbene l’evaporazione non elimini completamente i microinquinanti, può concentrarli. Successivamente, si possono applicare tecniche aggiuntive (come adsorbimento o filtrazione) per rimuovere questi contaminanti concentrati.

- Efficienza energetica: Gli evaporatori a vuoto hanno migliorato la loro efficienza operativa per ridurre il consumo energetico, come nel caso degli evaporatori con pompe di calore o quelli che lavorano con termocompressione del vapore.

Limitazioni del processo

L’evaporazione è una tecnica preziosa nel trattamento delle acque reflue dell’industria farmaceutica, ma presenta anche delle limitazioni. Di seguito, ne esploriamo alcune:

- Complessità degli effluenti: Le acque reflue farmaceutiche possono contenere una varietà di composti, inclusi principi attivi farmaceutici (API), prodotti chimici e microinquinanti. L’evaporazione non sempre può eliminare tutti questi componenti in modo efficiente a causa della loro complessità.

- Concentrazione dei contaminanti: Sebbene l’evaporazione concentri i contaminanti nel rifiuto (la frazione non evaporata) e riduca il volume dei residui da inviare al gestore, questo rifiuto di composti concentrati può comunque essere dannoso per l’ambiente e deve essere gestito adeguatamente.

- Limitazioni nell’eliminazione dei microinquinanti: Sebbene l’evaporazione possa concentrare i microinquinanti, non li elimina sempre completamente. Possono essere necessari passaggi aggiuntivi per trattare questi composti specifici.

- Necessità di tecnologie complementari: Per superare le limitazioni dell’evaporazione, spesso questa viene combinata con altre tecniche di trattamento, come l’adsorbimento o la biodegradazione. La scelta della tecnologia adeguata dipende dalla composizione specifica delle acque reflue.

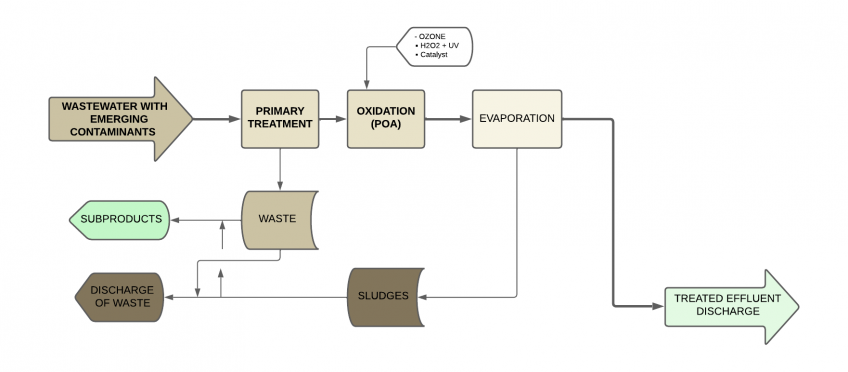

Ossidazione avanzata (POA) + Evaporazione

La combinazione di ossidazione avanzata e evaporazione a vuoto è una soluzione ad alte prestazioni per il trattamento delle acque reflue generate dall’industria farmaceutica.

I Processi di Ossidazione Avanzata (POA) sono metodi che utilizzano radicali idrossili (OH-) altamente reattivi per ossidare e degradare contaminanti organici. Questi processi vantano la capacità di mineralizzare composti organici e la reattività con un’ampia gamma di contaminanti.

Tuttavia, i processi di ossidazione avanzata presentano anche svantaggi, come il costo dei reagenti e i requisiti energetici. Perciò, spesso vengono combinati con altri trattamenti.

L’evaporazione a vuoto, come già detto, è una tecnica che concentra i contaminanti convertendo l’acqua in vapore. Può ridurre il volume totale delle acque reflue e permettere il recupero di prodotti preziosi. Tuttavia, l’evaporazione comporta anche costi energetici e non elimina completamente i microinquinanti.

La combinazione di POA ed evaporazione offre un’alta efficienza, poiché le POA possono degradare composti organici difficili da trattare, e l’evaporazione può concentrare i contaminanti prima di applicare altri trattamenti. Questa combinazione di processi è particolarmente adatta a portate basse e carichi contaminanti elevati.

Evaporatori a vuoto per il recupero dei principi attivi negli effluenti residui

Gli API sono sostanze chimiche che devono essere maneggiate con estrema cautela a causa del loro potenziale impatto sulla salute pubblica. Il trattamento inadeguato degli API può causare problemi come:

- Contaminazione incrociata

- Perdita di potenza del farmaco

- Comparsa di impurità, che potrebbe mettere a rischio la salute dei pazienti e compromettere la reputazione dell’azienda farmaceutica.

I processi di produzione degli API seguono il seguente schema di base:

- Ricezione e stoccaggio: Gli API arrivano solitamente agli impianti dell’azienda farmaceutica sotto forma di polvere, granuli o liquidi. È fondamentale disporre di procedure rigorose per la ricezione e lo stoccaggio di questi materiali, garantendo la loro corretta identificazione, integrità e tracciabilità.

- Manipolazione e lavorazione: Durante la fabbricazione dei farmaci, gli API vengono manipolati e lavorati per formulare i prodotti finali. Questo processo include operazioni come miscelazione, granulazione, compressione e incapsulamento, che devono essere eseguite seguendo rigorosi protocolli di buone pratiche di fabbricazione (GMP).

- Analisi e controllo qualità: Vengono effettuate analisi approfondite per verificare l’identità, la purezza e la potenza degli API, nonché per rilevare la presenza di impurità. Questi controlli di qualità sono essenziali per garantire che i farmaci rispettino gli standard normativi e siano sicuri per l’uso.

- Stoccaggio e distribuzione: Gli API finiti devono essere conservati in condizioni adeguate per preservarne la stabilità ed evitare contaminazioni. Inoltre, devono essere stabilite procedure sicure per la distribuzione degli API ad altri impianti di produzione o ai clienti finali.

La produzione di API è soggetta a controlli rigorosi da parte delle agenzie regolatorie. È fondamentale che le aziende rispettino queste normative e applichino buone pratiche di fabbricazione per garantire la qualità e la sicurezza dei prodotti farmaceutici.

Questi composti, insieme ad altri ingredienti chimici, vengono rilasciati nell’ambiente attraverso le acque reflue, creando un problema che deve essere affrontato fin dall’origine, cioè durante il processo produttivo, mediante l’uso di tecnologie efficienti nella gestione di questi effluenti residui.

In tal senso, le aziende sono sempre più consapevoli della necessità di seguire una politica ambientale sostenibile e cercano soluzioni che permettano di minimizzare non solo il volume dei rifiuti prodotti, ma anche di migliorare l’efficienza nella loro eliminazione.

I trattamenti convenzionali delle acque reflue non sempre riescono a eliminare tutti i residui di principi attivi farmaceutici, poiché si tratta di rifiuti molto complessi da trattare.

Gli evaporatori a vuoto sono la tecnologia più efficiente per separare, concentrare e riutilizzare gli API, così come altri contaminanti, presenti nelle acque reflue prodotte dall’industria farmaceutica.

Evaporazione a vuoto Envidest MFE 3 di Condorchem

Evaporazione a vuoto Envidest MFE 3 di Condorchem

I progressi tecnologici realizzati negli ultimi anni hanno permesso di ridurre i costi operativi degli evaporatori a vuoto, rendendoli una tecnologia in grado di rispondere alla necessità di trattare effluenti complessi, come quelli prodotti nel settore farmaceutico.

La separazione dei principi attivi farmaceutici (API) mediante evaporazione è un metodo utilizzato nell’industria farmaceutica per purificare o concentrare sostanze chimiche. Questo processo implica l’evaporazione controllata del solvente in cui è disciolto il principio attivo, lasciando dietro il composto che si desidera recuperare in forma solida o concentrata.

Gli evaporatori a vuoto permettono di concentrare e recuperare gli API impiegati dall’industria farmaceutica, come nel caso dei solventi o prodotti chimici utilizzati nella sintesi dei farmaci.

Il processo di evaporazione può essere effettuato in diversi modi:

- Evaporazione a vuoto

- Evaporazione a temperatura ambiente

- Evaporazione mediante riscaldamento.

La scelta del metodo dipende dalle proprietà del principio attivo e del solvente utilizzato, nonché dai requisiti specifici del processo.

L’evaporazione a vuoto è una tecnica efficace per la separazione e concentrazione dei principi attivi, ma è importante che il processo si svolga nelle condizioni adeguate per evitare la degradazione o la perdita di purezza del composto di interesse.

Pertanto, devono essere considerati fattori quali:

- Temperatura: La temperatura di evaporazione varia a seconda del principio attivo e del solvente utilizzato. In generale, si seleziona una temperatura sufficientemente alta da favorire un’efficiente evaporazione del solvente, ma abbastanza bassa da evitare la degradazione o la volatilizzazione del principio attivo. Pertanto, le temperature sono solitamente nell’intervallo da ambiente a moderatamente elevate, a seconda delle esigenze del processo e della stabilità del composto.

- Pressione: La pressione può variare a seconda delle condizioni specifiche del processo. In molti casi si utilizza una pressione ridotta o il vuoto per facilitare l’evaporazione a temperature più basse, aiutando a prevenire la degradazione termica del principio attivo e del solvente. La pressione ridotta abbassa il punto di ebollizione del solvente, facilitandone l’evaporazione a temperature inferiori.

- Tempo di esposizione: Il tempo durante il quale il principio attivo è mantenuto in condizioni di evaporazione è anch’esso importante. Si cerca un equilibrio tra l’eliminazione efficiente del solvente e la minimizzazione dell’esposizione del principio attivo a condizioni che potrebbero provocarne la degradazione.

L’evaporazione dei principi attivi farmaceutici (API) può essere effettuata in diverse condizioni di pressione e temperatura, a seconda delle proprietà fisiche e chimiche del principio attivo e del solvente, nonché dei requisiti specifici del processo.

In sintesi, l’evaporazione dei principi attivi farmaceutici si realizza tipicamente a temperature moderate, con pressioni ridotte o a vuoto per facilitare l’evaporazione e minimizzare la degradazione, e con tempi di esposizione controllati per garantire la qualità del prodotto finale.

Per l’evaporazione dei principi attivi farmaceutici (API) sotto vuoto, si possono utilizzare diversi tipi di evaporatori che possono adattarsi alle esigenze specifiche dell’applicazione:

- Evaporatori a film discendente a vuoto: Questi evaporatori utilizzano un design a film discendente per massimizzare l’efficienza di trasferimento di massa e calore. Sono adatti per la concentrazione di soluzioni viscose e sensibili al calore, poiché permettono un tempo di residenza breve e un’evaporazione delicata.

- Evaporatori a multiplo effetto: Permettono di raggiungere elevate concentrazioni nei prodotti da disidratare grazie al funzionamento a multiplo effetto.

- Evaporatori con pompa di calore: Permettono di evaporare lo scarico contenente il prodotto da disidratare a bassa temperatura e in condizioni di pressione in un tempo di esposizione moderato. Sono adatti per la concentrazione di soluzioni ad alta viscosità e API soggetti a degradazione a temperature elevate.

- Cristallizzatori a vuoto con pompa di calore: Con questi impianti si ottengono valori elevati di concentrazione del prodotto da separare e asciugare, con basso consumo e alto rendimento, rispettando la stabilità dei composti API.

In generale, la scelta dell’evaporatore adeguato dipenderà da vari fattori, come le proprietà del principio attivo e del solvente, il volume del campione, la sensibilità al calore e i requisiti specifici del processo. È importante selezionare un evaporatore che offra un controllo preciso della temperatura e della pressione di evaporazione, nonché un’alta efficienza di trasferimento di massa, per garantire un’evaporazione efficiente e un’alta qualità del prodotto finale.

Conclusione

La produzione di farmaci e la pulizia delle attrezzature generano acque reflue con contaminanti emergenti (CE) di difficile eliminazione con trattamenti tradizionali.

Tra le diverse tecnologie disponibili, l’evaporazione a vuoto si presenta come una soluzione efficiente e conveniente per trattare gli scarichi dell’industria farmaceutica, anche se è importante considerare le sue limitazioni e combinarla con altre strategie per ottenere una gestione integrale e responsabile di queste acque reflue complesse.

In un contesto di crescente consapevolezza ambientale e normative più severe, si prevede che l’evaporazione a vuoto rimanga un’opzione interessante per il trattamento degli scarichi nell’industria farmaceutica.

Bibliografia e consultazioni:

Wastewater treatment of the pharmaceutical industry through the ozone technique

Tratamiento de aguas residuales industriales | Condorchem Enviro Solutions