Sezioni

- Antefatti

- Trattamento degli sciroppi nel processo di produzione dello zucchero

- Descrizione del sistema di osmosi inversa

- Concentrazione degli zuccheri a partire dal rifiuto dell’osmosi inversa

- Conclusioni

Antefatti

Le industrie sono sempre più consapevoli della necessità di trattare gli effluenti e i rifiuti che generano, nonché di ottimizzare la loro gestione al fine di ridurre i costi associati e tutelare l’ambiente; infatti, la tendenza è considerare tali effluenti come parte integrante dei processi produttivi. Questi processi solitamente includono fasi di lavaggio e risciacquo dei prodotti fabbricati; ciò comporta la perdita di una parte delle materie prime e/o dei prodotti finiti che finiscono nello scarico, implicando inoltre costi di depurazione, canoni e tasse che vengono considerati come spesa. Questo semplice fatto limita la competitività di alcune aziende rispetto ad altre, in base al paese in cui sono situate e alle diverse normative ambientali.

Il riferimento è quello di non influire negativamente sull’ambiente; tuttavia, esistono molti casi in cui gli effluenti, una volta trattati, vengono riutilizzati e possono persino generare sottoprodotti commercializzabili, come nell’esempio che analizziamo in questo articolo:

Trattamento degli sciroppi nel processo di produzione dello zucchero

Il processo di produzione dello zucchero prevede l’ottenimento di uno sciroppo che deve essere trattato per poi concentrarlo e portarlo allo stato di prodotto commerciale. Uno di questi trattamenti abituali consiste nel sottoporlo a desalinizzazione mediante resine specifiche a scambio ionico. In uno degli articoli del nostro blog viene descritto questo sistema di depurazione per questa applicazione in particolare.

Come parte del processo dei sistemi di desalinizzazione, si producono effluenti liquidi contenenti zuccheri a basse/medie concentrazioni. Si propone di concentrare questi effluenti in modo che possano essere recuperati nel processo, riutilizzando anche l’acqua estratta, poiché il contenuto di zuccheri è basso. La composizione dell’effluente è la seguente:

Concentrazione di zuccheri:

2,5 – 2,8% in peso

Composizione approssimativa della sostanza secca :

Destrosio (PM 180g./mol): 70%

Fruttosio (PM 180g./mol): 15%

Maltosio (PM 342g./mol): 9%

Zuccheri superiori (PM> 350g./mol): 6%

Temperatura: 70 -75 ºC

Altre impurità possibili: residui di resine scambiatrici di ioni.

Poiché la portata di questi effluenti è solitamente relativamente elevata e vi sono contaminanti da separare, è necessario un passaggio intermedio per depurarli e concentrarli prima di arrivare all’evaporazione e cristallizzazione. Il sistema idoneo per raggiungere questo obiettivo è la Osmosi Inversa, con membrane specifiche costruite con materiali adatti a resistere alle elevate temperature e alle condizioni di esercizio e pulizia. A tal proposito, esistono membrane sul mercato in grado di resistere a tali condizioni, se si sostituisce il collettore in materiale plastico con uno in acciaio inox e le code delle membrane sono di tipo alimentare e termo-stabili. I contenitori, le tubazioni e gli altri accessori devono essere costruiti in acciaio inox e si devono evitare punti morti per impedire la contaminazione biologica.

Descrizione del sistema di osmosi inversa specifico per questa applicazione

La linea di trattamento mediante Osmosi Inversa è composta da :

- Pompa per l’effluente da trattare.

- Filtrazione su rete, da 50 µ.

- Pompa ad alta pressione 1ª fase

- Osmosi inversa (1ª fase).

- Pompa ad alta pressione 2ª fase

- Osmosi inversa (2ª fase).

- Impianto CIP

L’esecuzione degli impianti sarà effettuata tenendo presenti le caratteristiche del fluido da trattare, utilizzando materiali adeguati (normalmente AISI 316L); sia il design che i materiali impiegati saranno di tipo sanitario o assimilabile per garantire la massima igiene del processo, con particolare attenzione a garantire la pulizia e la sterilità dell’insieme.

La descrizione delle diverse parti che compongono l’impianto è la seguente :

Pretrattamento

L’effluente zuccherino viene pompato in una linea (dotata di valvole di ritegno e isolamento) in AISI 316L. Si propone la disposizione di due filtri a rete (uno di riserva), anch’essi in AISI 316L e con maglia da 50 µm, operanti alternativamente con cambio automatico; un manometro differenziale con allarme provoca l’entrata in servizio del filtro di riserva al rilevamento dell’intasamento del filtro operativo. Un sistema automatico di risciacquo assicura lo svuotamento del liquido zuccherino contenuto fino a un serbatoio per il recupero, permettendo anche il lavaggio in controcorrente.

La particolare disposizione degli elementi interni delle membrane di osmosi inversa successive permette di limitare la necessità di pretrattamento.

Pompa ad alta pressione

Si raccomanda di disporre di due pompe (servizio + riserva) centrifughe, multistadio, il cui motore sia azionato tramite variatore di frequenza per regolare le prestazioni in funzione della portata di permeato prefissata.

È previsto anche un circuito di risciacquo per poter evacuare il liquido zuccherino dalla pompa che viene messa fuori servizio.

Osmosi inversa

Prevediamo un sistema di separazione mediante membrane di osmosi inversa; la disposizione è a due stadi, con supporto di pompe di ricircolo in ogni stadio, al fine di assicurare un flusso idraulico sufficiente attraverso le membrane.

Si utilizzano membrane composite in poliamide, a disposizione a spirale, specifiche per la concentrazione di zuccheri (ad esempio: della marca TRISEP, 8” x 40”, modello 8040T.M6FS6), alloggiate in contenitori in acciaio inox AISI 316 con ingresso/uscita duplicati (per alti flussi) in gruppi di quattro unità. Questi contenitori sono disposti in due stadi, processando a loro volta il concentrato del 1° stadio; le pompe di ricircolo (con avviatore elettrostatico progressivo) superano 2 bar di perdita di carico. La pressione di alimentazione (e quindi di esercizio del sistema) sarà tra 15 e 35 bar, a 70 ± 5ºC di temperatura.

La disposizione scelta (continuous multi-stage recirculation system) presenta i seguenti vantaggi:

- Massimizzare l’efficienza del sistema, riducendo il fouling delle membrane.

- Permette di operare il sistema a portate e concentrazioni molto variabili, offrendo la massima flessibilità operativa.

- Consente avvii e arresti automatizzabili senza alcuna difficoltà.

- Garantisce la massima efficacia di lavaggi e risciacqui.

- La regolazione (automatica) delle prestazioni del sistema sarà effettuata tramite i seguenti anelli di controllo:

- Portata di permeato: agisce sul variatore di frequenza delle pompe ad alta pressione.

- Portata di rifiuto finale (concentrato): agisce su una valvola di controllo in linea.

- Necessità di pulizia: per aumento della perdita di carico in ogni stadio (pulizia indipendente o simultanea).

Sono inoltre previste valvole manuali sulle uscite di permeato di ogni stadio, per poter introdurre contropressioni e regolare la ripartizione delle portate (produttività) di ogni stadio.

L’impianto è adeguatamente strumentato, in modo da controllare in ogni momento portate, pressioni, temperature e pressioni differenziali.

È prevista un’azione automatica dell’insieme, con valvole automatiche per risciacqui e lavaggi, sia dell’intero sistema che di ogni singolo stadio.

Impianti di pulizia e risciacquo

Distinguono i risciacqui semplici con acqua (fredda o calda), che avvengono in linea su :

– prefiltro a rete

– pompe ad alta pressione

– sistema completo

e vengono raccolti in un serbatoio specifico per il recupero in testa, dei lavaggi di ciascuno degli stadi dell’osmosi inversa con altre soluzioni (sterilizzazione, decalcificazione).

Per questi è previsto un sistema CIP con serbatoio di preparazione e pompa di spinta; le soluzioni esauste possono essere scaricate a drenaggio o, se prive di agenti contaminanti, restituite in testa per il recupero.

In entrambi i casi (lavaggi o risciacqui) i volumi dei serbatoi e le portate delle pompe sono dimensionati con un certo margine.

Dati operativi

I dati che caratterizzano l’operazione dell’impianto proposto sono i seguenti :

Tasso di concentrazione di progetto: 5

Massimo ammissibile: 8

Concentrazione di zuccheri nel permeato: 0,14% (progetto)

Concentrazione di zuccheri nel concentrato in condizioni di progetto / massime: 12% / 19%

Pressione di esercizio

La pressione di lavoro sarà inizialmente di circa 15 bar (a 75ºC), aumentando fino a 30 – 35 bar alla fine della vita utile delle membrane (12 – 18 mesi).

Pressione massima di esercizio: 40 bar (le membrane possono sopportare fino a 70 bar).

Durante il ciclo di pulizia la pressione non supererà i 4 bar.

Cicli operativi

Sono previsti cicli operativi di 24 h, suddivisi in :

– Operazione : 20 h.

– Pulizia e manutenzione : 4 h.

Ciclo di pulizia

La procedura di pulizia include diverse fasi, che descriviamo di seguito:

Fase 1: Spostamento.

Si sposta con acqua/permeato fino a evacuare tutta l’acqua zuccherina contenuta nel sistema.

Fase 2: Lavaggio alcalino. Si prepara una soluzione di NaOH + detergente non ionico nel serbatoio di pulizia (pH 10 – 10,5), a 50ºC, ricircolando per 30 min. Evacuare la soluzione e risciacquare con acqua/permeato fino a pH neutro.

Fase 3: Lavaggio acido.

Si prepara una soluzione di HCl nel serbatoio di pulizia (pH 2 – 2,5) a 50ºC, ricircolando per 30 min.

Evacuare la soluzione e risciacquare con acqua/permeato fino a pH neutro.

Fase 4: Pastorizzazione.

Si riscalda acqua/permeato fino a 80ºC nel serbatoio di pulizia, ricircolando per 20 min. a questa temperatura.

L’impianto è pronto per riprendere un nuovo ciclo operativo.

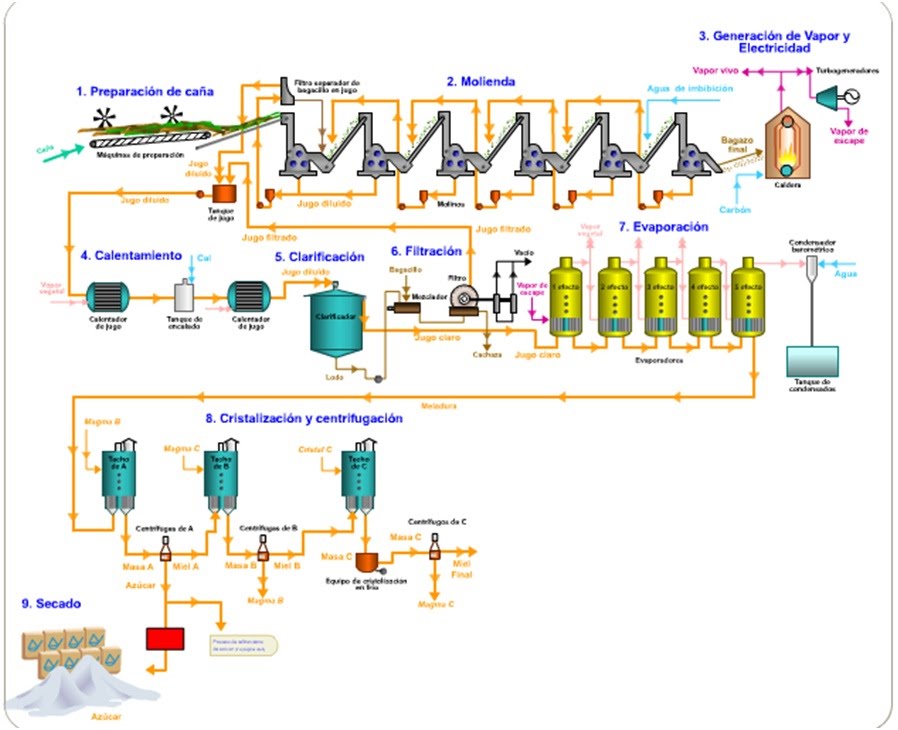

Il concentrato ottenuto dal processo di osmosi inversa potrà essere inviato al sistema di evaporatori a vuoto del processo produttivo dello zucchero (punto 7 dello schema)

Schema produzione di zucchero a partire dalla canna:

Concentrazione degli zuccheri a partire dal rifiuto dell’osmosi inversa

Se si desidera separare la produzione di questo zucchero recuperato per motivi di qualità o per la capacità del sistema produttivo, si disporrà di un processo indipendente di concentrazione fino a ottenere un prodotto commerciale.

Il trattamento si compone fondamentalmente di:

- Pompa del concentrato proveniente dall’Osmosi inversa

- Evaporazione a vuoto

- Cristallizzazione

- Centrifugazione

- Essiccazione con aria.

Come si osserva nel diagramma di flusso allegato, nella fase di evaporazione a vuoto si raggiunge una temperatura adeguata (circa 70 ºC) per ottenere una concentrazione approssimativa del 60% di zucchero. (A questa temperatura si evita la caramellizzazione del saccarosio)

Il prodotto risultante avrà già un aspetto gelatinoso che, passando attraverso un apparecchio cristallizzatore, permetterà di ottenere zucchero solido, ma ancora umido a causa della presenza di sciroppo. Il processo di centrifugazione, lavaggio e successiva essiccazione con aria fredda consentiranno di ottenere il solido cristallino di zucchero commerciale.

Il permeato di osmosi inversa conterrà un residuo di zucchero di circa lo 0,14%, che, diluito con i condensati dell’evaporatore e del cristallizzatore, rimarrà al di sotto dello 0,1%. Questo effluente recuperato potrà essere utilizzato in diverse fasi del processo e dei servizi di fabbrica, con il conseguente risparmio nel consumo di acqua di rete.

Gli effluenti della centrifuga e dell’essiccatore avranno una concentrazione di zucchero relativamente elevata, anche se il loro volume è piccolo. Questo effluente potrà essere ricircolato all’ingresso dell’osmosi inversa oppure sarà scartato come spurgo del sistema.

Conclusioni

Osserviamo che, con questa tecnologia, abbiamo trasformato uno scarico altamente inquinante dal punto di vista di elevato COD, in un sottoprodotto e nel recupero dell’acqua per il processo e i servizi in fabbrica. D’altra parte, l’impianto di depurazione degli scarichi dovrà trattare un COD più basso, il che permetterà di ridurne le dimensioni, i costi di esercizio e minimizzare l’impatto ambientale.

Bibliografia:

www.ingenieriaquimica.net/articulos/412-el-proceso-de-obtencion-de-azucar-blanco

https://www.lens.org/lens/patent/044-233-153-943-24X

https://www.ecured.cu/Proceso_de_fabricación_del_azúcar_de_caña