SEZIONI

- Descrizione del processo e ambito di applicazione

- Tipi di degasatori termici

- Descrizione dell’apparecchiatura

- Elementi di sicurezza

- Sistemi di controllo

- Materiali

- Messa in funzione

- Domande frequenti

- Prelievo campioni e analisi

- Calcoli degasatore termico

DESCRIZIONE DEL PROCESSO E AMBITO DI APPLICAZIONE

Il processo di degassificazione termica viene utilizzato fondamentalmente per il trattamento delle acque di alimentazione alle caldaie al fine di rispettare la norma UNE-EN 12952-12:2004 in cui si osserva, tra i limiti da rispettare, il valore massimo ammissibile di O2 < 0,02 ppm (20 ppb), per caldaie ad alta pressione.

La presenza di O2 nell’acqua demineralizzata di alimentazione alle caldaie provoca l’ossidazione del ferro contenuto nell’acciaio con cui sono costruite, generando il fenomeno denominato “pitting”, in modo tale da produrre punti di corrosione e perdite importanti nei circuiti e nei surriscaldatori interni.

La degassificazione termica (DT) è un processo fisico che consiste nell’eliminare i gas disciolti in un’acqua demineralizzata sfruttando la loro insolubilità a una temperatura di 104 ºC. L’unico trattamento alternativo capace di raggiungere i livelli di O2 e CO2 ottenuti con la DT sarebbe il trattamento chimico con idrazina (N2H4), ammine o Na2SO3, ma hanno un costo di esercizio più elevato e, in molti casi, questi reagenti sono tossici e instabili.

Il processo di DT di un’acqua si basa su tre leggi fondamentali che regolano la solubilità dei gas. La prima legge di Henry afferma che, a una data temperatura, la concentrazione in massa del gas disciolto in un liquido è proporzionale alla sua pressione parziale nella soluzione.

Legge di Henry => p = H · x

Dove: p = la pressione parziale del gas.

H = la costante di Henry, dipendente dal gas, dalla temperatura e dal liquido, e si misura in atm. (mol soluto/mol soluzione).

x = è la concentrazione del gas nel liquido, si misura in (mol soluto/mol soluzione).

Una legge complementare a questa è la legge di Dalton, che ci dice che la somma delle pressioni parziali dei gas disciolti in un liquido è quella della miscela di questi gas.

La terza legge a cui si fa riferimento è quella che esprime la solubilità decrescente di un gas in acqua all’aumentare della temperatura.

Tabella di solubilità dell’O2 in acqua in funzione della temperatura:

| Temperatura, (º C) | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

|---|---|---|---|---|---|---|---|---|---|---|

| Solubilità O2, (mg/l) | 11,2 | 9,1 | 7,5 | 6,7 | 5,7 | 4,8 | 4,1 | 2,8 | 1,5 | 0,12 |

Per degassificare termicamente un’acqua, basta che nel locale che la contiene si mantengano le condizioni appropriate di pressione e temperatura del vapore saturo, affinché i gas disciolti, tra cui O2 e CO2, passino automaticamente alla fase vapore. Ciò si ottiene pressurizzando il locale a una pressione superiore a quella atmosferica, o mediante un ejector o pompa a vuoto, se si trova a una pressione inferiore.

TIPI DI DEGASATORI TERMICI

Per produrre una corretta desorbimento dei gas, il vapore saturo deve entrare in contatto intimo con l’acqua da degassificare, cosa che si ottiene dando tempo e superficie di contatto sufficienti; in questo senso, esistono due tecnologie applicate:

- Degasatori a piatti

- Degasatori a spray

Entrambi i tipi hanno ampie referenze nell’industria e nel settore energetico, dove abitualmente si trovano le caldaie che li richiedono.

Un’alternativa non considerata in questo articolo è la degassificazione a vuoto, poiché i livelli minimi di O2 ottenuti (circa 0,65 ppm O2) sono superiori a quelli richiesti dalle norme per l’acqua delle caldaie.

La tecnologia più diffusa è la DT a spray per la sua semplicità costruttiva e alta efficienza (si ottengono < 7 ppb di O2, e il CO2 è indetectabile tramite analisi).

Esiste una tecnica mista (spray – piatti), che arriva a ottenere valori ancora inferiori (< 3 ppb), ma l’apparecchiatura è più complessa e costosa e sarebbe applicabile solo in casi molto esigenti.

DESCRIZIONE DELL’APPARECCHIATURA

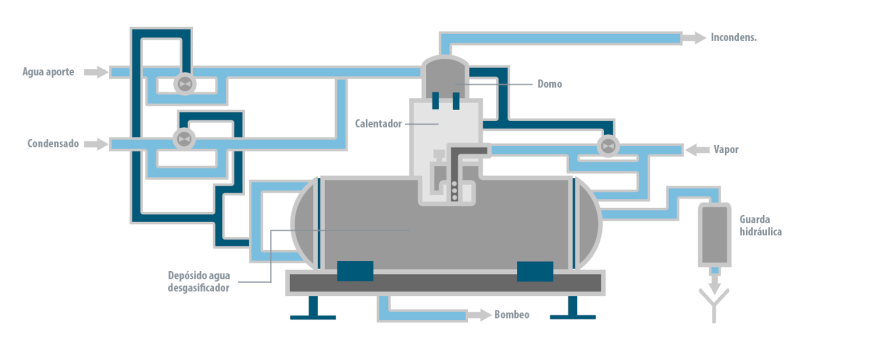

Un degasatore tipo spray è composto da due parti principali:

DOMO, composto da:

Una camera che contiene gli spray diffusori dell’acqua demineralizzata, e un riscaldatore in cui l’acqua nebulizzata entra in contatto, in primo luogo, con il vapore ascendente del serbatoio di accumulo. L’acqua pre-degassificata viene fatta ribollire in uno scrubber che trabocca nel serbatoio di accumulo; in questo modo si ottiene un maggiore rendimento al contatto acqua-vapore e, quindi, si favorisce l’eliminazione dei gas in soluzione fino ai limiti richiesti (< 0,02 ppm per caldaie ad alta pressione, secondo norma UNE-EN 12952-12:2004).

Serbatoio di accumulo

Questo serbatoio deve essere elevato su una struttura metallica, in modo che si possa aspirare da esso mediante pompe adeguate, che abbiano un NPSH richiesto molto basso (1-2 m.c.a), così da impedire l’effetto negativo della cavitazione.

Il serbatoio può essere orizzontale o verticale, in funzione della sua capacità; normalmente si concede un’autonomia da 10 minuti a mezz’ora. Nel caso sia orizzontale, cosa che avviene per portate di acqua degassificata > 15 m3/h, si prevedono supporti a culla, con uno di essi mobile per alleviare le tensioni da dilatazione.

All’interno del serbatoio è alloggiata una serpentina di riscaldamento a vapore per l’avvio dell’apparecchiatura.

ELEMENTI DI SICUREZZA

Nella zona del domo è prevista una valvola di sicurezza a scarico istantaneo (tipo AIT) tarata circa al 15% sopra la pressione di esercizio del sistema. Viene inoltre installata una valvola rompivuoto, che può essere una semplice valvola di ritegno montata al contrario, per evitare che una depressione deformi l’apparecchiatura.

Il serbatoio di accumulo solitamente ha il trabocco controllato da una guardia idraulica dell’altezza precisa per la pressione di esercizio (circa 2,1 m, nelle condizioni operative considerate di 0,21 kg/cm2), oppure con un sistema di controllo del trabocco mediante valvola automatica. È inoltre previsto un sistema di trabocco interno.

Sia il domo che il serbatoio devono essere coibentati per evitare contatti termici e perdite di energia.

SISTEMI DI CONTROLLO

L’insieme viene automatizzato mediante valvole di controllo, una delle quali sarà posta nella linea dell’acqua demineralizzata, destinata a regolare la portata dell’acqua che entra nel sistema in base al segnale del trasmettitore di livello del serbatoio di accumulo; infatti, questa acqua integra il ritorno dei condensati che si suppone a flusso continuo; tuttavia, per motivi di sicurezza si suggerisce l’installazione di una valvola automatica nella linea dei condensati per evitare un possibile trabocco di questo serbatoio. Potrebbe anche accadere che non vi sia ritorno di condensati, nel qual caso si controllerebbe solo l’acqua demineralizzata da degassificare.

L’apporto di vapore richiesto per la degassificazione si regola mediante un’altra valvola di controllo, che sarà azionata dal segnale di un trasmettitore di pressione ubicato nel riscaldatore del domo. In questo modo si manterranno la pressione e la temperatura di esercizio nel sistema.

Il trabocco potrà essere controllato mediante una guardia idraulica e/o una valvola automatica.

Si raccomanda che le valvole di controllo abbiano valvole di isolamento e bypass.

Gli strumenti necessari per il corretto controllo dell’impianto saranno almeno:

- Termometro e manometro nelle linee di acqua di alimentazione, condensati, vapore e nel degasatore stesso.

- Indicatore e trasmettitore di livello con allarmi nel serbatoio di accumulo.

- Allarme di livello di trabocco per il serbatoio di accumulo.

- Portata metro nell’acqua di alimentazione e nel ritorno dei condensati.

MATERIALI

Le parti dell’impianto che contengono O2 devono essere costruite in acciaio inox AISI 316 L, anche se in alcuni casi si utilizza AISI 304 L con il conseguente maggior rischio di corrosione. Così il domo e le tubazioni per l’acqua saranno di questo materiale. Le tubazioni del vapore e il serbatoio di accumulo saranno costruiti in acciaio al carbonio, qualità A-42 b o simile.

Il serbatoio di accumulo sarà dimensionato considerando l’ipotesi di vuoto secondo ASME I e come apparecchio a pressione (secondo ASME VIII).

ASPETTI PRATICI E MESSA IN FUNZIONE

Una volta terminato il montaggio dell’apparecchiatura, regolati i parametri di controllo, puliti i circuiti e verificata l’assenza di perdite, si può procedere alla messa in funzione. Si inizia alimentando con condensato e/o acqua demineralizzata di alimentazione il serbatoio di accumulo e fornendo vapore mediante la serpentina posta al suo interno. Si controllerà manualmente l’aumento di temperatura e pressione. Successivamente si darà accesso agli automatismi di acqua di alimentazione e vapore osservando che non si verifichi trabocco e che le condizioni operative corrette si mantengano.

Se si verifica trabocco, si dovrà controllare la regolazione e il funzionamento della valvola di controllo dell’apporto di acqua demineralizzata, e se il segnale del trasmettitore di livello è adeguato.

L’uscita degli incondensabili sarà stata tarata precedentemente mediante calcolo in funzione della portata; si usa solitamente una valvola a manicotto forata, per evitare problemi di sovrappressione.

Le valvole automatiche saranno di tipo NC, cioè che in caso di guasto dell’aria o arresto rimarranno chiuse.

DOMANDE FREQUENTI

- Vibrazioni:

Se si percepiscono vibrazioni, controllare i supporti delle tubazioni e i sostegni del degasatore, e che le pompe che aspirano dal serbatoio non cavitino.

- Portata irregolare in ingresso:

Se si osserva che l’acqua non arriva regolarmente al serbatoio di accumulo, potrebbe essere stato fatto un taratura errata degli spray, il che indica l’importanza della precisione in questa operazione, prima di montarli nel domo; potrebbe anche essere dovuto a un controllo irregolare dell’acqua di alimentazione.

- Rumore nelle valvole di controllo:

Potrebbe essere che le valvole siano fuori dal loro Cv e cavitino.

La pressione dell’acqua in ingresso alla valvola di controllo deve essere superiore in 0,7 kg/cm2 rispetto all’uscita, alla pressione di esercizio.

- Trascinamento di acqua dall’uscita degli incondensabili:

Soprattutto nel caso di condensatore interno, può verificarsi un trascinamento di condensato con il vapore e gli incondensabili; questo si risolve con la disposizione di un semplice sistema anti-trascinamento all’uscita della valvola.

- Compare corrosione nelle tubazioni e / valvole o strumenti:

Controllare i certificati dei materiali e determinare la presenza di O2 libero se la corrosione si verifica nel serbatoio di accumulo.

- Si verificano trabocchi frequenti nel serbatoio dell’acqua degassificata:

Controllare i circuiti di controllo e il trasmettitore di livello.

- Le pressioni o temperature variano frequentemente:

Verificare il circuito di controllo e il funzionamento del trasmettitore di pressione e controllare gli strumenti locali.

- Si verificano perdite nella valvola di sicurezza:

Controllare la corretta taratura o possibile corrosione interna.

- Perché queste apparecchiature sono solitamente installate in alto?

Poiché si lavora al limite di evaporazione, si dà altezza per ampliare l’NPSH disponibile alle pompe che alimentano le caldaie e così impedire la cavitazione.

- Si possono prelevare campioni per analisi a freddo?

No, esiste una procedura specifica che viene spiegata nella sezione seguente.

- Perché a volte i condensati vengono inviati direttamente al serbatoio di accumulo dell’acqua degassificata?

Quando il condensato ha una temperatura elevata (vicina alla temperatura di esercizio), viene inviato direttamente al serbatoio di accumulo, poiché per una corretta degassificazione deve esistere un gradiente di temperatura tra l’acqua da degassificare e le condizioni operative di almeno 17 ºC.

- In quali intervalli è affidabile il funzionamento del degasatore?

Tra il 25% e il 100% della portata di progetto.

PRELIEVO CAMPIONI E ANALISI

È abbastanza intuitivo pensare che il prelievo di campioni dell’acqua degassificata per determinare O2 e CO2 non sia semplice, poiché la solubilità dei gas è intimamente legata alla temperatura, e in caso di contatto con l’aria si saturerebbe in base al raffreddamento. Esistono pochi laboratori nel nostro paese omologati per poter effettuare il prelievo e l’analisi dei campioni.

Questi concetti sono regolati dalla seguente normativa:

Prelievo campioni:

Campionamento: secondo ISO 5667-1 (UNE-EN 25667-1:1995).

Preparazione e manipolazione: secondo ISO 5667-3 (UNE-EN 5667-3:1996).

Metodo di analisi:

Per O2: ISO 5814 (UNE-EN 25814:1994)

Per capacità acida: ISO 9963-3 (UNE-EN 9963-3).

CALCOLI DEGASATORE TERMICO

Secondo il principio di conservazione dell’energia, la somma delle energie entranti e uscenti da un sistema = 0. Questo è vero solo in un processo isentropico (adiabatico e senza lavoro).

Bilancio energetico:

Basandoci sull’equilibrio energetico di un sistema (energia entrante = energia uscente) e su condizioni costanti di esercizio del degasatore: Pressione di esercizio (Pd), con valore di entalpia (Hd) e temperatura (Td) ottenuti dalle tabelle del vapore saturo, risultanti dal diagramma di Mollier, abbiamo:

Flussi entranti:

Acqua demineralizzata da degassificare

- Portata di acqua demineralizzata da degassificare (Qa) in Tm/h a (Ta) ºC

Ritorno condensati

- Portata di condensati (Qc) in Tm/h a (Tc) ºC

Vapore di apporto

- Portata di vapore saturo (Qv) in Tm/h, a pressione (Pv) in kg/cm2, con entalpia (Hv) e temperatura (Tv) ºC, ottenute dalle tabelle del vapore saturo.

Flussi uscenti:

Uscita incondensabili

- Portata di vapore di trascinamento (Qi), in Tm/h corrispondente al 10% del vapore apportato al sistema (Qv) senza condensatore interno, o all’1% di Qv se presente condensatore interno, alle condizioni di esercizio (Hd). Con questo vapore di trascinamento saranno espulsi all’esterno i gas disciolti nell’acqua demineralizzata (principalmente O2 e CO2).

Acqua degassificata

- Portata di acqua degassificata (Qat), in Tm/h, corrispondente alla somma di Qa + Qc + la portata di vapore condensato, che sarà il 99% se è presente condensatore interno, o il 90% di Qv se non presente. Questo flusso sarà alla temperatura di esercizio del sistema (Td) ºC

Una volta fissate le condizioni di esercizio, possiamo stabilire sistemi di equazioni, sfruttando la loro interrelazione tramite il sistema di bilancio energetico. Così, possiamo calcolare, per esempio, la portata di vapore necessaria per degassificare una certa portata d’acqua, o determinare la quantità di condensato da ritornare a un sistema per ottenere le condizioni di equilibrio, o la portata di acqua degassificata, ecc., a partire dall’equazione base del bilancio energetico:

Acqua demin. apporto + ritorno condensati + vapore apporto = acqua degassificata + uscita incondensabili + vapore di trascinamento.

(Qa x Ta) + (Qc x Tc) + (Qc x Ec) = (Qi x Hd) + (Qa+Qc+(Qv-Qi) x Td)

Esempio:

Si desidera degassificare una portata di acqua demineralizzata (Qa) = 10 Tm/h, saturata di O2 e a temperatura (Ta) = 20 ºC. Il trattamento è proposto con un degasatore termico le cui condizioni di esercizio sono stabilite a una pressione (Pd) = 0,21 kg/cm2 man.

Domande:

Calcolare la portata di vapore saturo a 6,5 kg/cm2 man, necessaria per la corretta eliminazione di O2 e CO2, per una caldaia ad acqua tubolare a 40 kg/cm2 di pressione. Effettuare il calcolo per le opzioni con o senza condensatore interno e commentare il risultato.

Secondo le norme per le acque delle caldaie ad alta pressione, il contenuto di O2 deve essere < 0,02 ppm e quello di CO2 indetectabile tramite analisi, quindi la tecnologia da utilizzare sarebbe la degassificazione termica.

Per sviluppare il calcolo utilizzeremo le tabelle del vapore saturo e il bilancio energetico indicato. Se facciamo un piccolo schema, ci sarà d’aiuto.

(*) Valori estratti dalle tabelle del vapore saturo.

Caso a): Con condensatore interno

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,01 x Qv) + ((10 + 50 + (0,99 x Qv)) x 105)

Risolvendo l’equazione si ottiene un consumo di vapore saturo a 6,5 kg/cm2 di 10,37 Tm/h, e una portata di acqua degassificata di 70,26 Tm/h a 105 ºC. La portata di incondensabili (Qi) sarà di 0,1 Tm/h.

Caso b): Senza condensatore interno

(10 x 20) + (50 x 80) + (Qv x 659,71) = (0,1 x Qv) + ((10 + 50 + (0,9 x Qv)) x 105)

Risolvendo l’equazione si ottiene un consumo di vapore saturo a 6,5 kg/cm2 di 11,37 Tm/h, e una portata di acqua degassificata di 70,23 Tm/h a 105 ºC. La portata di incondensabili (Qi) sarà di 1,13 Tm/h.

Confrontando entrambi i risultati, si osserva che l’inclusione di un condensatore interno permette un risparmio di vapore dell’ordine del 10% in questo caso.

- La portata di vapore di trascinamento con gli incondensabili è dell’ordine del 10% della portata di vapore di apporto, quando non si utilizza condensatore interno. In caso di utilizzo, questo consumo si riduce all’1%.

Bibliografia:

- Manuale Tecnico dell’acqua (Degrémont)

- Elementi di Ingegneria Chimica (Vian Ocón)