Índex de continguts

- Introducció als evaporadors d’aigua industrials

- Aplicació dels evaporadors

- Tipus d’evaporadors

- Catàleg d’evaporadors al buit per a aigües residuals

- Factors a considerar en triar un evaporador

- Components d’un evaporador al buit industrial

- Instal·lació d’un evaporador al buit

- Manteniment dels evaporadors d’aigua

- Incrustacions i corrosió

- Cristalitzadors industrials al buit

- Evaporació i cristal·lització per a un vessament zero

- Fonaments de l’evaporació al buit

- Propietats del líquid a evaporar

- Càlculs bàsics d’un sistema d’evaporació

- Breu història de l’evaporació industrial

Introducció als evaporadors d’aigua industrials

Els evaporadors al buit són un mètode eficient, simple i rendible per al tractament i recuperació d’aigües residuals.

Aquesta guia té com a objectiu contribuir a una millor comprensió dels evaporadors industrials i destacar quins són els aspectes clau a l’hora d’escollir un fabricant d’evaporadors d’aigües residuals, o un proveïdor de solucions i plantes d’evaporació al buit.

A mode de resum, respondrem a algunes de les qüestions sobre els sistemes d’evaporació al buit que els nostres clients ens plantegen amb més freqüència

Com funcionen els evaporadors d’aigües residuals al buit?

Una planta d’evaporació al buit separa l’aigua dels contaminants amb punts d’ebullició alts.

Les aigües residuals s’introdueixen en una cambra d’ebullició i s’escalfen fins que les molècules d’aigua es converteixen en vapor. Els contaminants es queden enrere mentre el vapor es recull, refreda i condensa en un intercanviador de calor. Tot el sistema funciona en condicions de buit, per la qual cosa les aigües residuals bullen a temperatures més baixes.

Per a què s’utilitza l’evaporació al buit?

L’evaporació al buit és ideal per tractar i/o reciclar aigües residuals generades en els processos productius d’una gran varietat d’activitats industrials. Sovint, els evaporadors d’aigües residuals es combinen amb altres processos per crear un sistema complet de tractament d’aigües residuals.

Els principals motius per apostar pels evaporadors al buit per tractar aigües residuals són:

- Recuperar un gran volum d’aigua neta per a la seva reutilització, o descàrrega al medi.

- Minimització optimitzada del residu final a enviar a gestor, la qual cosa suposa un important estalvi en costos.

- Recuperació de materials valuosos presents en el líquid residual, com matèries primeres o subproductes valoritzables.

Quins són els beneficis dels evaporadors d’aigua industrials?

Els sistemes d’evaporació al buit ofereixen un conjunt d’avantatges per al tractament d’aigües residuals i la recuperació de recursos:

- Alta eficiència, ja que es recupera un percentatge molt alt d’aigua neta, reduint el volum de fangs i els costos de gestió de residus.

- És un procés directe i de fàcil operació

- És una tecnologia robusta i durable, que requereix poc manteniment

- Rendibilitat: baix consum d’energia

- És una tecnologia versàtil que permet tractar l’aigua residual amb poc o cap pretractament, inclosos els efluents perillosos i de difícil gestió

- Permet obtenir un abocament zero, o descàrrega de líquid zero (ZLD), ja que l’aigua destil·lada es pot recuperar i reciclar com a aigua de procés, cosa que ajuda les

plantes a complir amb les normatives d’abocaments i proporciona una font potencial d’estalvis de costos i generació d’ingressos extraordinaris. - Recuperació de recursos: els materials valuosos es poden recuperar i reciclar, inclosos els metalls, sals, àcids i ingredients farmacèutics actius (API), per citar només alguns exemples

Per què s’han de considerar els evaporadors al buit?

Les normatives d’abocament són cada vegada més estrictes i això es tradueix en un increment dels costos operatius derivats del tractament d’aigües residuals industrials, la qual cosa suposa un nou repte per als fabricants que es veuen obligats a gestionar els seus residus líquids i maximitzar l’eficiència dels seus processos productius.

Una planta d’evaporació al buit permet donar resposta a aquests reptes, ja que és una tecnologia d’alta eficiència per al tractament d’aigües residuals industrials:

- Recupera més d’un 95% d’aigua neta que pot ser reutilitzada

- Recupera subproductes valuosos que poden vendre’s o reutilitzar-se

- Es minimitza el volum de residus a enviar a gestor a causa de la seva alta capacitat de

concentració de contaminants

A més d’oferir aquests magnífics resultats, l’evaporació al buit permet reduir els costos de transport i gestió dels residus líquids, així com les despeses en mà d’obra i agents químics, ja que és una tecnologia que pot operar de forma automàtica i requereix poca supervisió.

Els sistemes de tractament d’aigües residuals mitjançant evaporadors industrials al buit són una excel·lent opció per als processos de fabricació que poden expandir-se o canviar en el futur.

Quan són els evaporadors al buit la millor opció per a les empreses industrials?

- Vol implantar un sistema d’economia circular per a la gestió dels seus residus

- Desitja recuperar recursos dissolts en els seus efluents i generar estalvis de costos

- Quan hi ha escassetat d’aigua disponible

- Vol reutilitzar l’aigua

- Vol minimitzar el volum de residus a gestionar

- Vol una reducció significativa dels costos de gestió de residus

- Vol generar ingressos mitjançant la transformació dels residus en subproductes

- Vol reduir la necessitat d’emmagatzemar grans volums de residus

- Vol reduir les emissions de gasos d’efecte hivernacle en transportar els residus

- Cal complir normatives exigents sobre l’abocament d’efluents

Quins tipus d’aigües residuals són difícils de tractar amb altres tecnologies diferents de l’evaporació?

Els evaporadors al buit són una solució competitiva i eficient per al tractament d’aigües residuals que contenen contaminants la separació dels quals de l’aigua és especialment complexa. Normalment es tracta d’efluents que no poden ser tractats amb mètodes més convencionals, com podrien ser els processos biològics o fisicoquímics. Això passa típicament quan l’aigua residual conté:

- Salmars amb molt alta concentració de sals

- Compostos no biodegradables

- Substàncies tòxiques per als microorganismes

- Aigües de rentat

- Lixiviats de dipòsit controlat

- Aigües residuals de la fosa a pressió

- Banys esgotats de tractament superficial

- Emulsions de mecanitzat i altres processos

- Reveladors i agents de fixació esgotats

- Concentrats de processos de separació per membrana

- Aigua de rentat de reactors, mescladors i dipòsits

- Eluats procedents del rentat de resines d’intercanvi iònic

- Etc.

A més del seu ús durant el tractament d’efluents, l’evaporació també s’utilitza àmpliament en la indústria alimentària per concentrar molts tipus de substàncies sensibles a la calor: concentració de sucs de fruites, producció de llet condensada, eliminació d’alcohol per obtenir cervesa sense alcohol, etc.

Quina és la diferència entre els sistemes d’evaporació i altres tecnologies?

L’evaporació és un procés net, que no afegeix més contaminants als ja presents en els líquids a tractar. Els equips ocupen poc espai, tenen un manteniment relativament senzill, i una durabilitat elevada. A més, el condensat obtingut sol tenir una qualitat elevada que permet la seva reutilització en molts processos industrials o el seu abocament sense problemes de contaminació.

Quins tipus d’evaporadors industrials existeixen?

Existeix una gran varietat d’evaporadors industrials i l’elecció d’un o un altre model depèn de diversos factors, entre els quals es poden destacar variables com la composició de l’efluent, el cabal a tractar, les fonts d’energia disponibles, l’espai disponible, o els objectius mediambientals i econòmics del client.

Aquesta guia inclou un capítol dedicat als principals models d’evaporadors, que pràcticament tots els fabricants subministren, i quines són les seves característiques i aplicacions principals. A mode de resum, es podrien classificar en:

- Evaporadors d’aigua calenta o vapor:

- Evaporadors de bomba de calor

- Evaporadors d’efecte múltiple

- Evaporadors per compressió mecànica de vapor (elèctrics)

- Evaporadors de pel·lícula descendent

- Evaporadors de circulació forçada

- Evaporadors de circulació natural

- Destil·ladors de membranes

- Evaporadors atmosfèrics

Com maximitzo el rendiment d’un evaporador d’aigües residuals?

Escollir els materials adequats, conèixer els components de l’evaporador al buit i dur a terme un manteniment adequat permetrà obtenir el màxim rendiment de la planta d’evaporació, així com maximitzar la seva vida útil.

Aplicació dels evaporadors al buit

L’evaporació al buit és una operació unitària que consisteix a concentrar una dissolució mitjançant la separació del dissolvent per ebullició. Es duu a terme a una pressió inferior a l’atmosfèrica, amb la qual cosa la temperatura d’ebullició és inferior a la corresponent a pressió atmosfèrica, amb el consegüent estalvi energètic. Aquesta tecnologia permet el tractament d’efluents líquids de manera eficient, neta, segura i compacta.

En l’àmbit del tractament d’efluents, aquesta tecnologia és apropiada, sobretot, per a aquells vessaments de caràcter complex, amb DQO refractària, o que requereixen un tractament especial, o bé per la dificultat de manipulació (agressivitat, viscositat, etc.).

Enfront d’altres tractaments convencionals, com processos físic – químics, no es requereixen reactius coagulants/floculants, ni ajust del pH, amb la qual cosa es poden separar perfectament dissolvent i solut sense afectar les seves característiques.

És una tecnologia cada dia més utilitzada per les empreses, que cada cop estan més conscienciades de la necessitat de dur a terme una política mediambiental sostenible, perquè permet minimitzar el volum de vessaments enviats a gestors externs; d’aquesta manera també es redueix el cost que això representa. Així pot ser considerada com una alternativa complementària a la gestió externa de residus.

Els evaporadors s’utilitzen en una gran varietat de processos, inclosos productes farmacèutics, aliments i begudes, polpa i paper, productes químics, polímers i resines, sals inorgàniques, àcids, bases i una varietat d’altres materials. Hi ha molts tipus i variacions d’evaporadors, i el més adequat per a una aplicació particular depèn de les característiques del producte i dels resultats desitjats.

Tipus d'evaporadors

Als evaporadors al buit, la generació de buit produeix una disminució de la temperatura d'ebullició del líquid. Conseqüentment, augmenta la diferència de temperatura entre el fluid de calefacció i el líquid. Per tant, augmenta la velocitat de transferència de calor a l'evaporador.

Aquest fenomen es descriu per l'Equació d'Antoine, on s'estableix una relació que permet conèixer la temperatura d'ebullició d'un líquid a diferents pressions on 𝑃 és la pressió de treball expressada en mmHg, 𝑇𝑏 és la temperatura d'ebullició i 𝐴, 𝐵 i 𝐶 són coeficients que es determinen empíricament per a cada substància.

En el rang de temperatures d'ebullició d'1 a 100 °C, els coeficients són:

𝐴 = 8.07131; 𝐵 = 1730.63; 𝐶 = 233.426

Un dels elements que estableix diferències importants de funcionament entre els tipus d'evaporadors d'aigua industrials és la tecnologia que utilitzen per escalfar l'efluent a evaporar, aspecte que determina els costos d'operació.

Els sistemes més habituals per crear una depressió o buit dins dels recipients d'evaporació són:

- Les bombes de buit d'anell líquid

- L'eyector Venturi.

Evaporadors al buit amb bomba de calor

El funcionament d'aquest sistema es basa en el cicle frigorífic d'un gas, el qual es troba en un circuit tancat.

El gas frigorífic es comprimeix mitjançant l'acció d'un compressor augmentant la seva pressió (19 ÷ 21 bar) i temperatura (70 ÷ 80 °C). Circula a través de l'intercanviador de calor propi (evaporador), cedint calor al líquid i escalfant-lo fins a assolir i mantenir el punt d'ebullició.

Degut a que l'evaporador treballa a una pressió molt baixa (40 mbar), la temperatura d'ebullició és de l'ordre de 40 °C.

El líquid refrigerant abandona l'intercanviador de l'evaporador i, mitjançant una vàlvula d'expansió, es descomprimeix (4 ÷ 8 bar) i es refreda (10 ÷ 15 °C). Aquest mateix gas refrigerant en passar per un segon intercanviador de calor (condensador) fa que els vapors d'evaporació a una temperatura d'uns 40 °C es condensin cedint calor de nou al gas refrigerant, augmentant la seva temperatura just abans de tornar a passar pel compressor i repetir així el cicle frigorífic.

El mateix fluid refrigerant permet evaporar el cabal d'entrada així com condensar el vapor generat, per la qual cosa el sistema no precisa d'altres fonts ni de calor ni de refrigeració. Aquest fet fa que sigui un procés molt avantatjós des del punt de vista econòmic i de gestió.

Els evaporadors al buit per bomba de calor compten, a més, amb un baix cost de manteniment i estan totalment automatitzats, i asseguren una qualitat constant del destil·lat en proporcionar una separació total de metalls i surfactants. Aquests evaporadors també disposen d'un sistema de control d'escuma.

És una tecnologia idònia per tractar cabals no elevats de líquids corrosius, incrustants o viscosos. El seu funcionament pot suposar un consum d'energia de 130-170 kWh per metre cúbic de destil·lat. Ofereixen al seu torn, una important reducció de la DQO en el destil·lat i una baixa quantitat del concentrat de descàrrega.

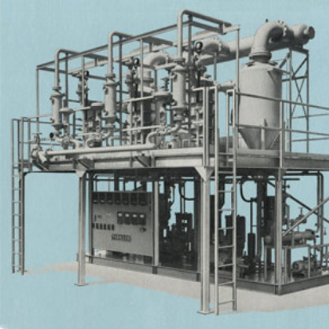

Evaporadors al buit amb compressió mecànica de vapor (CMV)

Aquesta tecnologia es basa en la recuperació de la calor de condensació del destil·lat com a font de calor per evaporar el cabal d'entrada. Per aconseguir-ho, la temperatura del vapor generat en l'evaporació s'incrementa comprimint-lo mecànicament. Aquest vapor comprimit, i per tant sobreescalfat, en passar per l'intercanviador de l'evaporador, aconsegueix un doble objectiu: (1) escalfar el líquid a evaporar i (2) condensar, estalviant l'ús d'un fluid refrigerant.

Un evaporador al buit per compressió mecànica del vapor està dissenyat per al tractament eficaç d'efluents residuals industrials dels processos productius i rebuigs de plantes de tractament d'aigües residuals amb un baix cost energètic. La seva elevada eficiència es deu a l'ús d'un bufador rotatiu o compressor de vapor, que permet incrementar la calor latent del mateix per l'acció mecànica de compressió volumètrica amb un petit consum elèctric del motor que acciona aquest compressor.

Aquesta calor del vapor comprimit serà cedida mitjançant un intercanviador de calor per escalfar l'efluent a evaporar i conseqüentment permetrà la condensació del vapor per produir l'aigua destil·lada. En treballar al buit, generat per la pròpia bufadora rotativa o mitjançant l'ajuda d'una bomba de buit auxiliar, les temperatures d'ebullició i de vapor van des dels 60 ºC fins als 90ºC.

Aquest vapor comprimit, i per tant sobreescalfat, en passar per l'intercanviador de l'evaporador, aconsegueix un doble objectiu:

- Escalfa el líquid a evaporar

- Condensa el cabal evaporat, estalviant l'ús d'un fluid refrigerant.

Evaporadors de circulació natural

Els evaporadors de circulació natural són equips molt competitius idonis per a aquells casos en què es requereix una baixa producció de vapor, 10-120 L/h.

Aquests sistemes funcionen amb energia elèctrica i són de fàcil ús i manteniment. A més, suposen una excel·lent inversió degut a la seva combinació de qualitat de destil·lat, alta tecnologia i robustesa.

Evaporador de circulació forçada

Els evaporadors de circulació forçada utilitzen un intercanviador de calor submergit en el fluid a evaporar. Degut a la condensació del vapor comprimit dins dels tubs submergits en el líquid genera un escalfament per convecció dins del fluid.

En disposar d'un intercanviador extern tipus carcassa-tub (o de plaques) utilitzen una bomba de circulació d'alt cabal per produir un elevat flux que redueix la sedimentació i la incrustació a l'intercanviador de calor.

A més, en treballar a pressió superior a la de la cambra d'ebullició, no es produeix evaporació en el mateix. Si s'afegeix una bomba de buit permet treballar a temperatures baixes de fins a 50 °C.

Evaporador de pel·lícula descendent (falling film)

Són evaporadors molt eficients i compactes, que tenen un consum d'energia inferior als de circulació natural i als de circulació forçada. Inclouen un sistema de neteja integrat a l'equip i poden arribar a produir fins a 4.000 L/h.

Gràcies al seu separador d'alt rendiment no generen pràcticament escuma. A més, la divisió interior a les zones calentes i fredes redueix el desgast dels equips de control i regulació.

Disposa d'un sistema de neteja integrat i automàtic a l'equip que garanteix la seva contínua disponibilitat. Tots els paràmetres de procés importants es visualitzen en una pantalla tàctil i el seu disseny, amb grans portes a ambdós costats, facilita el seu ús i manteniment.

Es tracta d'una tecnologia molt eficient per a l'obtenció d'aigua de gran qualitat a partir d'un efluente amb una concentració de contaminants elevada.

Els evaporadors de pel·lícula descendent utilitzen energia tèrmica, però en operar en condicions de buit la temperatura d'ebullició es redueix, per la qual cosa es disminueix també el consum energètic.

Evaporador al buit amb múltiple efecte (MFE)

Aquests equips consisteixen en un conjunt d'evaporadors connectats entre si en sèrie en què el buit augmenta progressivament del primer a l'últim. Això fa que la temperatura d'ebullició, en principi, vagi disminuint, per la qual cosa és possible utilitzar el vapor generat en un evaporador (o efecte) com a fluid calefactor del següent efecte, produint-se un efecte cascada. Finalment, el destil·lat es condensa mitjançant una torre de refrigeració, amb un consum d'aigua poc significatiu.

Utilitzen com a font d'energia aigua calenta o vapor procedent d'un circuit extern, la qual cosa permet aprofitar fluxos residuals sobrants de calor.

Habitualment són unitats compostes per 1 (evaporador simple efecte), 2 (evaporador doble efecte) o 3 (evaporador triple efecte) etapes.

En un evaporador d'efecte simple, l'entalpia del vapor produït no és aprofitada, ja que aquest vapor no és utilitzat com a element o agent de calefacció. No obstant això, sí que pot usar-se en un segon evaporador si la dissolució continguda en aquest últim té un punt d'ebullició prou baix perquè la diferència de temperatura entre el vapor de calefacció i la dissolució bullent proporcioni un flux de calor adequat.

Si considerem un evaporador de triple efecte: el vapor produït en el primer efecte és utilitzat com a agent de calefacció en el segon, en el qual es condensa a una temperatura superior a la d'ebullició de la dissolució que s'evapora en el mateix. El vapor produït en aquest segon evaporador es porta a un tercer en què es condensa a una temperatura superior a la d'ebullició de la dissolució que es troba en el mateix; el vapor d'aigua produït en aquest últim efecte es recull en un condensador connectat al seu torn amb un sistema de buit.

Si els evaporadors es numeren en el sentit en què disminueix la pressió, es compleix que:

𝑃1>𝑃2>𝑃3

𝑇b1>𝑇b2>𝑇b3

On 𝑃1,𝑃2,𝑃3 són les pressions de treball de cada efecte i 𝑇b1,𝑇b2,𝑇b3 són les respectives temperatures d'ebullició de cada efecte.

Per escalfar un sistema d'evaporació de múltiple efecte pot usar-se com a font d'energia aigua calenta o vapor procedent d'un circuit extern, la qual cosa permet aprofitar fluxos residuals sobrants de calor (circuits de refrigeració de motors CHP, recuperació de gasos de combustió, etc.).

També és possible utilitzar aigua calenta generada per col·lectors solars tèrmics i bomba de calor.

El seu principal avantatge respecte a un únic evaporador resideix en l'estalvi tant de fluid calefactor com de fluid refrigerant. Per tractar cabals elevats, aquesta és una de les opcions més competitives a nivell econòmic.

Evaporador al buit MFE amb compressió tèrmica de vapor (TVC)

Utilitzen la mateixa disposició dels equips MFE per recuperar calor latent, però a més incorporen un termocompressor.

Els termocompressors consisteixen en un eyector de vapor que s'alimenta amb vapor d'alta pressió que injecta calor latent al vapor produït en l'etapa precedent.

La mescla de vapors resultant presenta major temperatura i pressió que el vapor del corrent de destil·lat.

La calor que conté aquesta mescla de vapors es cedeix a l'efecte posterior. És un sistema més eficient, sobretot quan s'utilitzen més de 3 efectes.

Evaporador a buit MFE a contacte directe amb membranes. Destil·lació a membranes (V-MEMD)

A diferència d'altres processos de separació per membranes on existeix una força motriu mecànica (NF, RO) o elèctrica (ED), és un procés de separació tèrmica degut al canvi d'estat, líquid-vapor.

La membrana té un caràcter hidrofòbic que impedeix el pas de la fase líquida però permet el pas de vapor a través dels porus de la membrana.

La força motriu del procés l'exerceix la diferència de pressió parcial del vapor degut al gradient de temperatura.

Destil·lació a membranes (V-MEMD)

L'evaporació de múltiple efecte desenvolupada per Memsys® el 2012 es basava en l'aplicació d'uns mòduls de plaques mecanitzades de polipropilè (PP) amb la membrana hidrofòbica termo-soldada.

L'apilat dels mòduls de plaques crea múltiples efectes, amb un disseny simple i de baix cost, sense necessitat d'utilitzar els elements habituals dels evaporadors convencionals: cos i intercanviadors de calor.

Partint d'una font de calor externa a una temperatura entre 70 i 85 °C, s'escalfa el líquid a evaporar en el primer efecte.

Degut a l'efecte de buit, el vapor travessa la membrana. El vapor es condensa a l'altre costat de la membrana degut a que cedeix la calor latent a l'efecte consecutiu.

En l'últim efecte es condensa el vapor mitjançant una font externa de refrigeració. El destil·lat es produeix a cada etapa d'evaporació i el concentrat es descarta mitjançant bomba.

Evaporadors a pressió atmosfèrica

Treballem a pressió atmosfèrica, l'aigua bull a més de 100 °C depenent de la concentració i del tipus de solut. S'ha de tenir present per triar la font de calor, tenen un elevat cost energètic.

Per escalfar el líquid utilitzen gasos de combustió, fluids tèrmics o vapor saturat a elevada temperatura, que circulen mitjançant un intercanviador de calor submergit, el fluid bull i evapora aigua i totes aquelles substàncies volàtils, quan la concentració de COV’s és molt alta convé incorporar un oxidant tèrmic o combustor per cremar les substàncies volàtils, a aquest procés se li coneix com EVAPO-OXIDACIÓ (OXIVAP).

Catàleg d'evaporadors al buit per a aigües residuals

DESALT LT DRYCristalitzadors al buit per bomba de calor

DESALT LT DRYCristalitzadors al buit per bomba de calor DESALT LT VRCristalitzadors al buit per bomba de calor

DESALT LT VRCristalitzadors al buit per bomba de calor DESALT MFECristalitzadors al buit tèrmics mitjançant circulació forçada

DESALT MFECristalitzadors al buit tèrmics mitjançant circulació forçada DESALT VRCristalitzadors al buit tèrmics

DESALT VRCristalitzadors al buit tèrmics ENVIDEST DPM 1Evaporadors al buit tèrmics monoeffecte

ENVIDEST DPM 1Evaporadors al buit tèrmics monoeffecte ENVIDEST DPM 2Evaporadors al buit tèrmics doble efecte

ENVIDEST DPM 2Evaporadors al buit tèrmics doble efecte ENVIDEST DPM 3Evaporadors al buit tèrmics triple efecte

ENVIDEST DPM 3Evaporadors al buit tèrmics triple efecte ENVIDEST EAEvaporadors atmosfèrics

ENVIDEST EAEvaporadors atmosfèrics ENVIDEST LT VSEvaporadors al buit per bomba de calor.

ENVIDEST LT VSEvaporadors al buit per bomba de calor. ENVIDEST MFE 1Evaporadors al buit tèrmics monoeffecte mitjançant circulació forçada

ENVIDEST MFE 1Evaporadors al buit tèrmics monoeffecte mitjançant circulació forçada ENVIDEST MFE 2Evaporadors al buit tèrmics de doble efecte mitjançant circulació forçada

ENVIDEST MFE 2Evaporadors al buit tèrmics de doble efecte mitjançant circulació forçada ENVIDEST MFE 3Evaporadors al buit tèrmics triple efecte mitjançant circulació forçada

ENVIDEST MFE 3Evaporadors al buit tèrmics triple efecte mitjançant circulació forçada ENVIDEST MVR FFEvaporadors al buit de pel·lícula descendent mitjançant recompressió mecànica de vapor i circulació forçada

ENVIDEST MVR FFEvaporadors al buit de pel·lícula descendent mitjançant recompressió mecànica de vapor i circulació forçada ENVIDEST MVR FC TFEvaporadors al buit mitjançant recompressió mecànica de vapor i circulació forçada

ENVIDEST MVR FC TFEvaporadors al buit mitjançant recompressió mecànica de vapor i circulació forçada DESALT MVR FCCristalitzadors al buit mitjançant recompresió mecànica de vapor i circulació forçada

DESALT MVR FCCristalitzadors al buit mitjançant recompresió mecànica de vapor i circulació forçada DESALT DRYCristalitzadors al buit tèrmics

DESALT DRYCristalitzadors al buit tèrmics ENVIDEST LT FC-2Evaporador al buit elèctric de doble efecte per bomba de calor

ENVIDEST LT FC-2Evaporador al buit elèctric de doble efecte per bomba de calorEvaporadors ENVIDEST

| Aportació d’energia | Model | Q (l/d) | Temp. (ºC) | Tipus | Consum (kW/m3) | Aplicació |

| Elèctric.Bomba de calor | LT-VS | 125 - 625 | 37 | Bomba de calor | 150 | Tractament efluents industrials.Cabal mitjà |

| Elèctric. Bomba de calor | LT-DPE | 250-2500 | 37 | Bomba de calor | 150 | Petits volums d’efluents |

| Elèctric | MVR-FF | 600-80000 | 90 | Compressió mecànica de vapor. Pel·lícula descendent | 36-100 | Cabals alts. Consum d’energia reduït |

| Elèctric | MVR-FC | 250-2000 | 90 | Compressió mecànica de vapor. Pel·lícula descendent | 50 | Cabals mitjans. Baix consum energètic |

| Tèrmic efecte múltiple | DPM (1,2,3) | 4000-30000 | - | Cambra horitzontal. Intercanviador toroidal intern | s/nº. efectes | Cabals mitjans. Alta recuperació de calor latent |

| Tèrmic Circulació forçada | MFE (1,2,3) | 15000-200000 | - | Cambra vertical. Intercanviador carcassa i tubs extern | s/nº. efectes | Cabals alts. Alta recuperació de calor latent |

Cristal·litzadors DESALT

| Aportació d’energia | Model | Q (l/d) | Temp. (ºC) | Tipus | Consum (kW/m3) | Aplicació |

| Elèctric | LT-DRY | 250-1000 | 37 | Horitzontal c/s rascador | 250 | Cabals baixos. Recuperació de concentració sòlids i matèries primeres |

| Elèctric | LT-VR | 250-3000 | 37 | Vertical amb rascador | 250 | Cabals baixos. Tractament d’efluents incrustants Solucions d’alta viscositat |

| Tèrmic | DRY | 1000-3000 | - | Horitzontal sense rascador | s/model | Cabals baixos. Obtenció de sòlids i sals cristal·litzades |

| Tèrmic | VR | 6000-12000 | - | Vertical amb rascador | s/model | Cabals mitjans. Concentració de salmorres líquides |

| Tèrmic. Efecte múltiple | MFE | 15000-100000 | - | Vertical. Intercanviador extern | s/model | Cabals alts. Tractament de salmorres |

Factors a considerar a l’hora d’escollir un evaporador

L’evaporació és una operació utilitzada per concentrar una solució d’un solut no volàtil i un dissolvent volàtil, que en molts casos és aigua. Una porció del dissolvent es vaporitza per produir una solució concentrada, en suspensió o líquid espès i viscos. L’evaporació difereix de l’assecat en què el residu és un líquid fluid en lloc d’un sòlid. L’evaporació és diferent de la destil·lació en què no hi ha cap intent de separar el vapor en components individuals.

El vapor o el corrent de concentrat, o ambdós, poden ser el producte desitjat, per tant, l’evaporador ha d’estar dissenyat per proporcionar una separació neta dels vapors del condensat i l’alimentació.

Un evaporador d’aigües residuals dissenyat adequadament ha de, com a mínim:

- Estar dissenyat per transferir efectivament la calor a una velocitat alta amb superfície mínima per resultar rendible per a la instal·lació, operacions i manteniment

- Separar efectivament el vapor del concentrat líquid

- Cumplir amb les condicions requerides pel producte processat

- Produir un producte que compleixi amb la qualitat requerida

- Ser energèticament eficient, sempre que sigui possible, fent un ús efectiu de vapor amb evaporació d’efecte múltiple o recompresió de vapor

- Minimitzar l’embrutiment de les superfícies de transferència de calor

- Estar construït amb materials que siguin adequats per minimitzar la corrosió.

Les característiques crítiques operatives i el producte de la solució a evaporar tenen un efecte important en la selecció del tipus d’evaporador més adequat per a l’aplicació.

Sensibilitat a la calor

Molts aliments, productes farmacèutics, productes químics i les resines són sensibles a la calor o a la temperatura alta i requereixen baixes temperatures de calefacció, un curt temps de residència exposat a la calor, o ambdós.

Això es pot aconseguir mitjançant la combinació de minimitzar el volum de producte a l’evaporador, minimitzant el temps a l’evaporador i reduint la temperatura d’ebullició a mesura del producte fent funcionar l’evaporador a pressions reduïdes.

Reduint la pressió de funcionament interna també es pot operar a temperatures de calefacció més baixes mentre es manté una conducció raonable de transferència de calor.

Embrutiment

L’embrutiment de les superfícies de transferència de calor sol ser causat per la presència de sòlids a l’alimentació, produint precipitats al concentrat o degradació del producte. Una lenta acumulació d’una pel·lícula a les superfícies provocarà una reducció gradual del coeficient global de transferència de calor.

Eventualment això farà que es requereixi l’aturada del procés i la neteja de les superfícies de transferència, cosa que es tradueix en temps d’inactivitat de producció i mà d’obra de manteniment addicional.

Escumes

L’escuma del producte durant la vaporització és comuna. Pot variar des d’una petita quantitat d’escuma inestable que es trenca fàcilment fins a una molt estable que és difícil de trencar i tendeix a omplir tot el buit del sistema de l’evaporador.

L’escuma sovint pot ser minimitzada amb dissenys especials per a l’entrada d’alimentació (separació d’alimentació del corrent de vapor) i l’àrea de separació de vapor / líquid (dissenys especials de desacoblament).

A més, reduint la intensitat d’ebullició del líquid a la superfície de transferència de calor (operant a una temperatura més baixa o a una pressió més alta) i reduint la velocitat del vapor als tubs on ho permetin les especificacions de puresa del producte. La dosificació d’un antiespumant pot resoldre o reduir en gran mesura el problema.

Sòlids

Les propietats del concentrat poden canviar a mesura que augmenta la concentració de sòlids. Els sòlids poden obstruir els tubs, causant pèrdua de superfície de transferència de calor, cosa que al seu torn resulta en taxes de transferència de calor reduïdes i requereix temps d’inactivitat per a la neteja.

Els sòlids a l’aportació augmenten la tendència a embrutar la superfície de calefacció, cosa que redueix el coeficient de transferència de calor i la taxa d’ebullició.

Un increment en l’aportació de sòlids també pot augmentar la viscositat del concentrat, cosa que afecta el coeficient global de transferència de calor, reduint la capacitat.

Viscositat

Qualsevol augment en la viscositat del concentrat reduirà el coeficient general de transferència de calor.

Relació de destil·lat a concentrat

En general, ha d’haver-hi pas suficient de líquid a través de l’evaporador per mantenir humides les parets escalfades. La manca d’humectació de la paret i la velocitat del fluid poden causar embrutiment i concentració de sòlids en la transferència de calor superficial, cosa que redueix la transferència de calor i la possible degradació de la qualitat del producte, com a resultat de punts calents a la superfície de calefacció.

En processos on existeixin altes relacions destil·lat-concentrat, el reciclatge d’alguna quantitat del concentrat pot ser requerit.

Velocitat del vapor destil·lat (caiguda de pressió i arrossegament)

S’ha de tenir en compte la velocitat del vapor als tubs de l’evaporador i mànigues de calefacció. Les velocitats adequades són necessàries per produir suficients coeficients de transferència de calor sense excedir les limitacions de caiguda de pressió, erosió i arrossegament.

S’ha de prestar especial atenció als requisits del separador de vapor / líquid per a l’eficiència de la separació i caiguda de pressió.

Mitjà de transferència de calor

El mitjà de transferència de calor (aigua calenta o vapor) pot afectar la selecció del tipus d’evaporador. Els evaporadors escalfats per líquid generalment tenen coeficients generals de transferència de calor més baixos i requereixen més àrea de transferència.

Si el producte és estable a la temperatura d’operació, llavors la calefacció amb aigua calenta pot permetre temperatures més altes i superar el coeficient de transferència de calor més baix. Això, en alguns casos, podria permetre l’ús d’un evaporador més petit.

Materials de construcció requerits (reactivitat)

La consideració en la selecció de l’evaporador pot estar molt influenciada pels materials necessaris de construcció. El material de la superfície de transferència de calor és extremadament important, perquè no només afecta el cost de material, sinó que també determina la conductivitat tèrmica, que afecta el coeficient general de transferència de calor i l’àrea de superfície requerida.

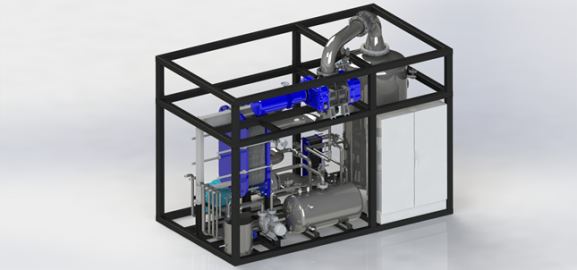

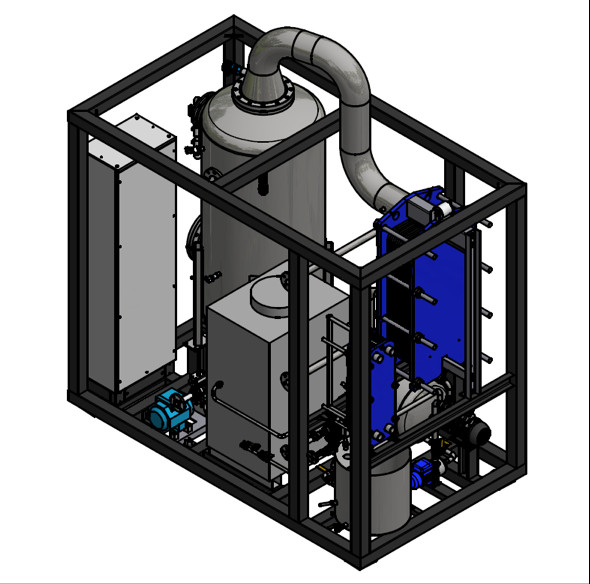

Components d’un evaporador al buit industrial

Un equip d’evaporació industrial consisteix en diversos elements muntats en una construcció mecànica robusta que garanteixen el control del procés i un nivell d’automatització que li permeti operar amb seguretat sota una mínima supervisió i manteniment.

Un evaporador industrial al buit per al tractament d’aigües residuals inclou un intercanviador de calor, vàlvules, col·lectors, controls, bombes i condensador. Els dissenys més comuns són dipòsits amb camisa, intercanviadors de calor tubulars, intercanviadors de calor de placa i marc, i evaporadors agitats de pel·lícula fina.

Les parts més importants d’un evaporador es descriuen a continuació.

1. Cos de l’evaporador

S’acostumen a construir de forma cilíndrica i poden instal·lar-se de tipus vertical i de tipus horitzontal.

Per la seva major resistència mecànica a la pressió interior i a la depressió (buit), es fabriquen amb materials metàl·lics, habitualment en acer inoxidable austenític, tot i que també es construeixen amb altres aliatges com acers inoxidables super dúplex o amb revestiments de materials com tefló, polièster, ebonita, etc.

A l’interior es preveu un volum per a l’expansió dels vapors.

El separador de gota s’ubica a la part superior.

2. Cambres d’expansió del vapor

3. Intercanviador de calor

Hi ha diferents tipus d’intercanviadors de calor, construïts en diferents materials amb major resistència a la corrosió que l’acer inoxidable.

Tipus feix tubular submergit

Poden ser de líquid (fluid de calefacció) / líquid (fluid a escalfar) o bé de vapor (fluid de calefacció) / líquid (fluid a escalfar).

A continuació, es classifiquen i s’expliquen les característiques dels més habituals:

- Submergits en el líquid a escalfar

- Exteriors que requereixen una bomba de recirculació

- De camisa (el cos d’evaporació disposa d’una camisa calefactora)

Tipus extern carcassa tub

El flux del fluid de calefacció pot ser en paral·lel o a contra corrent respecte al líquid que s’escalfa.

4. Demister (separador de gotes)

5. Condensador de vapors

6. Bomba de recirculació

7. Bomba de descàrrega de concentrat

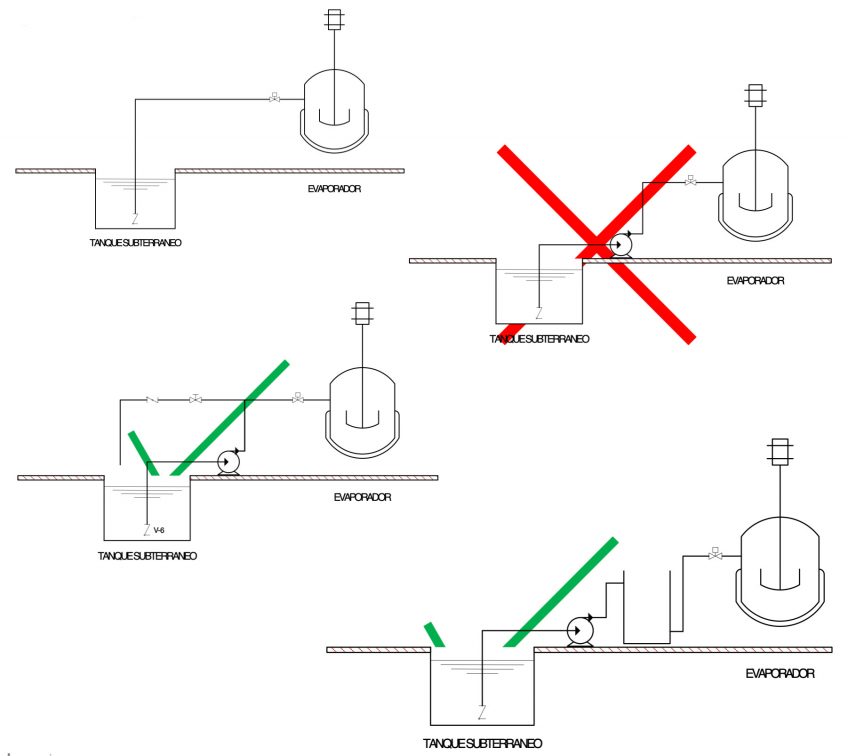

Instal·lació d’un evaporador al buit

Malgrat que cada projecte presenta les seves particularitats i ha de ser analitzat de forma personalitzada, existeix una sèrie de consideracions que, en general, s'han de tenir en compte en totes les instal·lacions:

Consideracions segons l’aigua d’entrada a tractar

Presència de sòlids en suspensió

- Bloqueig de vàlvules i canonades

- Enbrutiment prematur intercanviadors

- Substàncies en límit de solubilitat

- Possibles solucions: Instal·lació de filtres

Presència d’olis, hidrocarburs, ...

- Modificació de la superfície d’evaporació

- Pitjor qualitat de destil·lat

- Enbrutiment d’intercanviadors i equips

- Possibles solucions: Instal·lació separador d’olis

Presència de substàncies volàtils i/o incondensables:

- Rendiment del sistema de buit

- Qualitat destil·lat

- Enbrutiment circuit destil·lat

- Possibles solucions: strippings, posttractament, ...

Presència de substàncies incrustants:

- Bloqueig de vàlvules i canonades

- Enbrutiment prematur intercanviadors

- Possibles solucions: Ús antiincrustants o modificació de pH

Presència de substàncies corrosives:

- Vida útil dels elements

- Increment de manteniment

- Possibles solucions: Modificació pH, inhibidors de corrosió

Presència de substàncies incrustants:

- Bloqueig de vàlvules i canonades

- Enbrutiment prematur intercanviadors

- Possibles solucions: Ús antiincrustants o modificació de pH

Presència de substàncies corrosives:

- Vida útil dels elements

- Increment de manteniment

- Possibles solucions: Modificació pH, inhibidors de corrosió

Consideracions segons distàncies

La majoria dels equips d’evaporació que utilitzem són al buit, és a dir, tenen la capacitat de poder aspirar per si mateixos, però no en qualsevol condició.

Cada tecnologia treballa a pressions de buit diferents i utilitza sistemes de buit diferents, per la qual cosa s’ha de considerar aquest factor per decidir a quina distància/profunditat s’han de col·locar els dipòsits d’alimentació.

Si els equips no són al buit, s’ha de preveure sempre un sistema d’alimentació pressuritzat. En els manuals dels equips solen estar especificades aquestes distàncies.

Si l’equip no disposa de bomba de descàrrega de destil·lat, també existeixen restriccions per a la contrapressió en les canonades de destil·lat:

- Equips MVR: 50 mbar

- Equips LT: 100 ÷ 300 mbar (depèn de la tecnologia)

- Equips tèrmics: 100 ÷ 300 mbar (depèn de la tecnologia)

Els equips que disposen de bomba de descàrrega de destil·lat, s’ha de verificar la pressió de la bomba considerant la pressió a la qual aspiren.

Les canonades de concentrat s’han de configurar de manera que siguin el més curtes possible, mínim nombre de figures i facilitar el buidatge de les mateixes.

- Pèrdua de càrrega de producte: Tenint en compte que el valor de buit pot variar de -0.3 a -0.9 bar, el líquid a tractar no ha de superar una pèrdua de càrrega de 0.5 bar per garantir una bona alimentació a l’equip.

- Pèrdua de càrrega de destil·lat: S’ha de tenir en compte que la pressió de sortida del destil·lat és de 0.3 bar, aproximadament. Aquest valor, no sent elevat, comporta una pèrdua de càrrega en les canonades de transferència de destil·lat força considerable.

- Pèrdua de càrrega: La pressió de sortida del producte condensat és igual a 0.7 bar. És necessari avaluar les pèrdues de càrrega de la línia de transferència: cal avaluar acuradament l’alçada de la canonada que no ha de superar els 6 metres, i la presència dels accessoris i els colzes.

Si no es poden evitar aquests fenòmens, és necessari preveure la instal·lació d’un dipòsit intermedi amb bomba de reforç. La sortida del producte condensat ha de ser lliure, sense cap tipus de restricció, i mai no ha de ser submergida en el dipòsit de recollida.

És imprescindible deixar una alçada lliure per sobre de l’equip d’almenys 2.5 metres.

Consideracions segons serveis disponibles/requerits

Tots els equips que subministrem necessiten de:

- Aire comprimit (normalment 6 bar tipus instrumentació).

- Aigua de servei (normalment 1.5 – 2.0 bar, filtrada i de baixa duresa)

- Connexió elèctrica

Els equips MVR poden precisar de:

- Sortida d’aire exhaust

- Dipòsits de detergent

- Es recomana aigua de refrigeració desmineralitzada

Els equips tèrmics, precisen a més de:

- Vapor o aigua calenta a una pressió màxima (normalment 1.5 – 3.0 bar)

- Aigua de refrigeració o sistemes de condensació

- Aigua freda per a la refrigeració de les bombes de buit

Consideracions segons condicions ambientals

- Els equips no poden treballar en qualsevol condició de pressió, temperatura i/o humitat. Això s’ha de considerar en el moment de disseny, però també en la instal·lació.

- Els equips que s’hagin d’instal·lar a l’aire lliure i no s’hagin dissenyat per a això, hauran de protegir-se mitjançant la instal·lació de cobertes, proteccions, ...

- Les zones d’instal·lació han de ser suficientment ventilades i el sol no ha d’incidir de forma directa sobre zones sensibles dels equips (HMI, pantalles, instruments, ...)

- El PVC es deteriora de forma accelerada en presència d’irradiació UV i condicions extremes de temperatura ambient.

- Cal evitar instal·lacions en zones on es trobin productes corrosius, irradiació de fonts de calor, zones extremadament fredes, pols, ...

- Considerar elevar elements que es trobin en zones inundables

- Evitar muntar equips en fosses, piscines, ...

- Equips amb bomba de calor: Temperatura màxima 35 °C i mínima 10 °C

- Equips MVR-FF: Temperatura màxima de 40 °C i temperatura mínima de 5 °C

- En els equips adiabàtics la humitat i la temperatura poden tenir una alta incidència en la producció.

- La pressió atmosfèrica té incidència en la producció de l’equip, s’ha de considerar l’elevació del lloc on s’instal·larà.

Manteniment dels evaporadors d’aigua

El manteniment és el conjunt d’activitats destinades a mantenir i/o restablir les condicions òptimes per a l’ús i funcionament dels components, també mitjançant la substitució programada de les parts i dels components sotmesos a desgast per altres components originals, instal·lats segons indicacions del fabricant.

S’inclouen dins del manteniment totes aquelles intervencions de millora efectuades sobre els components que no alteren les condicions previstes d’ús i funcionament.

En aquest àmbit també s’inclouen altres intervencions d’adequació a les exigències de seguretat sempre segons exigències de la normativa local vigent o del fabricant.

Abans de dur a terme qualsevol acció de manteniment és imprescindible dur a terme les següents accions:

- Cal llegir sempre el manual

- Prestar atenció a les senyals de perill i/o advertència

- Utilitzar mitjans de protecció adequats

- Utilitzar eines adequades a la feina a desenvolupar

- Planificar treballs

- Avisar dels treballs que es van a realitzar

- Bloquejar la posada en marxa de l’equip quan sigui necessari

En dur a terme el manteniment dels equips i/o la substitució d’un component desgastat, s’han d’observar rigorosament les instruccions de seguretat previstes per la propietat (usuari de l’equip), així com les indicades en el manual d’instruccions (fabricant de l’equip).

Manteniment correctiu

Aquest manteniment industrial consisteix a corregir els errors de l’equip conforme vagin apareixent per l’ús i el desgast. Poden ser planificats, quan aquest desgast s’ha previst i en el pla de manteniment industrial ja es té en compte. O no planificats, quan el defecte ocorre en un moment inesperat o abans del previst.

Manteniment preventiu

Consisteix en una intervenció sistemàtica de l’equip, encara que aquest encara no hagi donat senyals de desgast o error. Es tenen en compte les vulnerabilitats de la maquinària i els materials i es planeja el manteniment en el moment oportú per no arribar a necessitar una reparació greu. Requereix un bon pla de manteniment industrial.

Manteniment predictiu

Aquest és un dels tipus de manteniment industrial que més requereixen d’un correcte pla de manteniment industrial. Fa una anàlisi constant de l’equip per poder descobrir si les variables de la maquinària canvien i predir les avaries i els errors abans que es produeixin.

Per poder adoptar aquest tipus de manteniment industrial, abans és necessari fer mesures de l’equip. Algunes variables a tenir en compte són vibració, consum d’energia, temperatura... Un cop es coneixen els paràmetres normals, poden veure’s variacions en ells que indiquin un possible problema en l’equip. Així s’evita arribar a l’avaria. És un dels tipus de manteniment industrial més avançats i dels que requereixen major base informàtica i de coneixements de matemàtiques, física, etc.

Manteniment zero hores o overhaul

Consisteix en tasques i procediments que deixen la màquina a zero hores de funcionament. Això vol dir que, bé quan ja està començant a baixar el rendiment de l’equip o bé quan encara funciona a la perfecció, es substitueixen tots els components necessaris fins que té el mateix desgast per l’ús que si fos totalment nova. És un dels tipus de manteniment industrial que serveixen per assegurar-se d’allargar la vida útil de l’equip a llarg termini i de forma controlada.

Manteniment en ús

Aquest és un dels tipus de manteniment industrial de més baixa intervenció. Normalment el solen fer els usuaris de l’equip o personal de baixa qualificació. Consisteix en simples tasques de prevenció, com una neteja adequada o una observació sobre defectes visibles.

Manteniments més comuns en equips d’evaporació

Les tasques de manteniment més comunes són:

- Omplert de dipòsits i reactius

- Neteja d’intercanviadors

- Canvis d’oli i engrassament de motors

- Substitució de peces de desgast (tancaments mecànics, juntes...)

- Substitució o reparació d’elements avariats (motors, bombes, instruments...)

Una correcta planificació i estratègia de manteniment pot fer incrementar significativament les hores de disponibilitat de l’equip.

Incrustacions i corrosió

La formació d’incrustacions és un dels pitjors enemics dels equips d’evaporació perquè redueixen o impedeixen la transmissió de calor. Es deu a la formació de compostos de baixa solubilitat que precipiten de manera indesitjada a l’evaporador, especialment on hi ha una major diferència de temperatura, és a dir, als intercanviadors de calor.

Les sals de calci i magnesi, sílice, minerals, etc. són exemples de substàncies que generalment formen incrustacions.

Es pot evitar amb el correcte pretractament d’eliminació per via química o amb l’addició de substàncies quelants i antiincrustants formulats. En alguns casos s’hauran de fer neteges químiques o mecàniques per eliminar els dipòsits d’incrustació.

Als evaporadors, tot i estar construïts en material d’acer inoxidable, la corrosió química interna dels materials de construcció és un fenomen habitual quan s’evaporen salmorres o aigües que contenen clorurs, fluorurs, certs àcids, etc.

Les condicions que afecten fortament la corrosió són:

- pH: s’incrementa la corrosió a pH àcids;

- Temperatura: a més temperatura s’incrementa la corrosió;

- Presència d’oxigen atmosfèric.

Hi ha dos tipus de corrosió, la iso-corrosió i la corrosió per picades.

La iso-corrosió es produeix de forma generalitzada en forma de pèrdua de pes per dissolució del metall o aliatge a la solució. Sol ser freqüent quan hi ha presència d’àcids.

La corrosió per picades es presenta en forma de picades, principalment a les zones de soldadura. Està produïda per la presència de clorurs i fluorurs, i pot aparèixer fins i tot a pH alcalins.

En ambdós casos, la corrosió acaba destruint els materials en un temps curt.

La prevenció de la corrosió s’efectuarà mitjançant l’adequada selecció de materials, evitar pH àcids, no sobrepassar la concentració màxima de clorurs a la temperatura de treball i, en alguns casos, pot resultar útil la protecció catòdica mitjançant càtodes de sacrifici (metall menys noble que el de l’evaporador).

Cristalitzadors industrials al buit

Els cristalitzadors al buit són una tecnologia molt eficient i rendible per al tractament d’aigües residuals amb una càrrega contaminant alta i complexa, així com per a la recuperació de matèries primeres i subproductes dissolts en l’efluent.

La cristal·lització té per objectiu portar un cos a la forma de sòlid cristal·lí partint de la mateixa substància fos o de la seva dissolució en un dissolvent; també es pot obtenir cristal·lització partint d’una fase vapor sense passar per l’estat líquid, però només es dóna en alguns casos.

En el cas de dissolucions, la cristal·lització dels soluts s’aconsegueix quan s’assoleix una concentració superior a la de saturació, la qual depèn de la temperatura i de la naturalesa del solut i el dissolvent.

En la major part dels casos la solubilitat disminueix quan descendeix la temperatura i la cristal·lització es pot aconseguir per refredament o per evaporació del dissolvent, emprant-se freqüentment ambdós sistemes combinats.

Quan existeix més d’un component en la dissolució, la velocitat de difusió intervé de manera important en el procés de cristal·lització, juntament amb la transmissió de calor, mentre que quan hi ha un sol component només cal pensar en la transmissió de calor.

En qualsevol cas, sempre existeix un estat d’equilibri en què la fase líquida i la sòlida poden mantenir-se sense que hi hagi intercanvi aparent de matèria entre elles. Tal estat ve definit, en el cas de cossos purs, per la seva temperatura de fusió, i en les dissolucions i mescles per la de saturació o solubilitat màxima.

El creixement dels gèrmens cristal·lins estables es realitza a costa de les molècules presents en la dissolució sobresaturada. La velocitat de creixement, com en molts processos de canvi de fase, pot considerar-se directament proporcional a un potencial, i inversament proporcional a una resistència.

El potencial és la sobresaturació de la dissolució i les resistències les podem considerar descompostes en dues parts:

- Resistència a la difusió de les molècules fins a assolir la superfície del cristall.

- Resistència específica de cada cara del cristall, que depèn de la seva orientació en relació amb el seu reticle cristal·lí.

L’accés de les molècules dissoltes té lloc per difusió a través d’una capa estacionària que envolta el cristall. Aquest fenomen és el que determina la velocitat de creixement. L’espessor de la capa de trànsit ha de disminuir lògicament, en augmentar el moviment relatiu entre les fases sòlida i líquida, i aquesta velocitat augmenta quan es produeix agitació fins a cert límit, a partir del qual roman constant. La velocitat de creixement no augmenta més amb la sobresaturació, ja que s’eleva la viscositat i disminueix la velocitat de difusió.

La separació de cristalls de la resta del sistema en què es produeixen acostuma a ser un procés complementari, com la filtració, el premsat o la centrifugació.

La diferència bàsica entre l’evaporació i la cristal·lització està en què l’evaporació té com a objectiu principal la concentració final d’una solució, mentre que, en la cristal·lització, l’objectiu és la producció i creixement de cristalls.

Evaporació i cristal·lització per a un abocament zero

El vessament zero (ZLD) és una tècnica mitjançant la qual s'eliminen les aigües residuals provinents de les plantes industrials, substituint-les per aigua neta, que retorna al procés, generant una quantitat mínima de residus sòlids, que sovint inclouen subproductes susceptibles de ser venuts o reutilitzats novament.

Els sistemes de vessament zero són aplicables en una àmplia gamma d'indústries, inclosa la generació d'energia, el refinament de productes químics i combustibles, la mineria, la destil·lació, la producció d'aliments i el tractament de residus.

Per tractar els diferents fluxos de residus i processos hi ha una gran varietat d'equips disponibles, però aquesta diversitat també és un dels inconvenients de ZLD, ja que cada sistema ha de dissenyar-se a mida, tenint en compte factors com la contaminació o els productes químics presents a l'aigua, la velocitat de flux, la puresa de l'aigua de retorn, etc.

Encara que cada sistema ZLD és diferent, la majoria consta d'una fase de pretractament, una fase d'evaporació per eliminar la major part de l'aigua, i una fase de concentració addicional o fase de cristal·lització, per obtenir el residu sòlid final.

El pretractament normalment s'enfoca a eliminar elements orgànics i qualsevol químic que pugui danyar l'evaporació o altres equips de la instal·lació. Els tractaments d'aigua més comuns, com l'ajust del pH, la floculació, tractaments amb membranes, la desgasificació, l'oxidació, la separació i fins i tot la digestió aeròbica i anaeròbica, s'han utilitzat com a tractaments previs per als sistemes ZLD.

Tradicionalment, l'evaporació per compressió de vapor ha estat el principal mètode emprat per al processament de ZLD, recuperant al voltant del 95% de les aigües residuals com a destil·lat. Qualsevol concentrat restant és tractat física o químicament per generar residus sòlids (com els cristalls) i aigua, o bé mitjançant un cristal·litzador, quan el producte es pretén recuperar i és viable econòmicament. Els evaporadors utilitzats en els sistemes ZLD normalment funcionen a pressions més baixes per reduir el punt d'ebullició del líquid que s'està tractant.

Això proporciona tres beneficis: es consumeix menys energia, per la qual cosa disminueix el cost energètic; la formació de molts hidròfits i sals es produeix a concentracions i temperatures més baixes; finalment permet elevar la temperatura de qualsevol concentrat restant durant processaments posteriors.

Sigui quin sigui el tipus d'evaporador utilitzat, els intercanviadors de calor poden desempenyar un paper crucial en la reducció dels costos d'operació d'un sistema ZLD, utilitzant calor de l'aigua de procés i altres fonts existents, i també recapturant la calor al final del procés i reutilitzant-la per impulsar l'eficiència energètica del sistema ZLD general.

Fonaments de l’evaporació al buit

La evaporació al buit de líquids, com a procés físic, es recolza en l’aspecte particular de la transmissió de la calor entre dos cossos amb diferent temperatura: el líquid a escalfar que està més fred i el fluid (o cos) de calefacció que està més calent.

L’evaporació s’utilitza per a la separació d’una part del líquid contingut en una dissolució o suspensió.

Quan és per ebullició, es denomina evaporació isotèrmica (Fig 1 A,B). Segons defineix la Llei de Boyle, quan és un procés adiabàtic, també conegut com evaporació isentròpica (Fig 2 A,B), l’entropia del sistema roman constant.

El fluid a evaporar (aigua), prèviament escalfat, ha d’esrefiar-se cedint treball al medi, generalment aire que queda humidificat, mitjançant la seva pròpia evaporació passant a fase vapor. Aquest sistema és àmpliament utilitzat en els sistemes de refrigeració industrial amb torres d’evaporació.

En ambdós casos, la calor necessària per escalfar l’aigua pot procedir de qualsevol mitjà de calefacció: generació d’aigua calenta o vapor, bomba de calor, aprofitament de calor residual, etc.

La superfície d’evaporació té un valor fix en un evaporador ja construït. No podem dir el mateix de la diferència de temperatures entre el vapor condensant i el líquid a evaporar.

Aquest factor és funció directa de les temperatures de la cambra de condensació i la cambra d’evaporació. La calor de la cambra de condensació depèn de la pressió de vapor, que es manté constant en una instal·lació normal.

Només quan s’acumulen gasos no condensables pot descendir la temperatura de condensació per a una mateixa pressió total, ja que aquesta serà la suma de la pressió del vapor i la que exerceixen els gasos incondensables.

En un aparell que estigui evaporant aigua, la temperatura de la cambra d’evaporació és la d’ebullició de l’aigua a la pressió donada. Aquesta es determina mitjançant un manòmetre.

En les taules de vapor trobem la temperatura. A la pràctica, la solució que s’evapora té major o menor proporció de sòlids dissolts, per la qual cosa el seu punt d’ebullició és superior al de l’aigua a la mateixa pressió.

Els evaporadors funcionen, per regla general, en règim continu, i així la concentració del líquid pot considerar-se constant i igual a la concentració de sortida. Per als fins de la transmissió de calor es suposa que el líquid s’escalfa fins a la temperatura d’ebullició abans d’arribar a la superfície de calefacció.

La velocitat de transferència de calor a través d’un cos sòlid (intercanviador de calor) està definida per la Llei de Fourier i depèn bàsicament de la diferència de temperatura entre el centre calefactor i el líquid a evaporar, l’àrea d’intercanvi i la conductivitat tèrmica del material sòlid de l’intercanviador.

La velocitat de transferència de calor depèn bàsicament dels següents factors:

a) Diferència de temperatura entre el centre calefactor i el líquid a evaporar (Δ𝑇)

La temperatura d’ebullició del líquid a evaporar va augmentant a mesura que es va concentrant. No obstant això, en operar en condicions de buit, la diferència de temperatura entre l’agent calefactor i el líquid a evaporar s’amplia, ja que la temperatura d’ebullició 𝑻𝒃 de la mescla és molt inferior a la corresponent a pressió atmosfèrica. Com més gran sigui la diferència de temperatures, més gran serà la velocitat d’evaporació.

b) Àrea d’intercanvi (𝐴)

L’àrea d’intercanvi efectiva depèn de la geometria de l’equip i de fenòmens inherents a la concentració de la dissolució, com és el cas de la deposició de sòlids o d’incrustacions sobre la superfície d’intercanvi. A major àrea, major capacitat d’intercanvi de calor i major velocitat d’evaporació.

c) Conductivitat tèrmica del material sòlid de transmissió de calor (𝑘)

És una propietat física dels materials sòlids que mesura la seva capacitat per a la conducció de calor, p. ex. la 𝑘 de l’acer inoxidable és de 52 𝑊/𝑚𝐾 i la de l’alumini és de 237 𝑊/𝑚𝐾.

d) Transmitància tèrmica (𝑈)

La transmitància tèrmica (o coeficient global de transferència de calor) depèn de les propietats físiques dels fluids que intervenen (agent calefactor i líquid a evaporar), del material de la paret en què es produeix l’intercanvi de calor, del disseny i geometria de l’equip, així com dels paràmetres de flux (velocitats de circulació dels fluids, etc.).

Com més gran sigui aquest coeficient, més facilitat té l’equip per intercanviar calor. Es pot expressar mitjançant la següent equació:

𝑞 = 𝑈 𝐴 ∆𝑇

On 𝑞 és el flux de calor, 𝑈 és el coeficient de transmissió de calor, 𝐴 és l’àrea d’intercanvi disponible i ∆𝑇 és la diferència de temperatures.

e) Factor de concentració/ratio d’evaporació (𝐹𝐶)

Si considerem una solució d’entrada A, formada per un dissolvent evaporador (o destil·lat) D (p. ex. aigua) i un concentrat B, la relació entre els fluxos mésics es pot expressar com:

𝑚𝐴 = ሶ 𝑚𝐷 + ሶ 𝑚𝐵

Es defineix el factor de concentració 𝐹𝐶 com la relació entre flux d’entrada i el flux del concentrat:

𝐹𝐶 = ሶ 𝑚𝐴

ሶ

𝑚𝐵

En termes de concentració, el factor de concentració s’expressa com segueix:

𝐹𝐶 = 𝑐𝐵

Conegut el factor de concentració 𝐹𝐶 de disseny, es poden conèixer els fluxos de destil·lat i concentrat mitjançant les següents expressions:

𝑚𝐷 = 𝐹𝐶−1

𝐹𝐶 ሶ 𝑚𝐴 ሶ 𝑚𝐵 = 1

𝐹𝐶 ሶ

Propietats del líquid a evaporar

L'increment o augment del punt d'ebullició (ΔTb) és la diferència de la temperatura d'ebullició del dissolvent pur (aigua) amb la temperatura d'ebullició de la dissolució a una concentració donada (molalitat).

Durant l'evaporació d'una dissolució s'incrementa la concentració, i per tant la molalitat, produint-se un augment del punt d'ebullició.

Per determinar aquest augment es pot utilitzar l'expressió

Δ𝑇𝑏 = 𝑖 𝐾𝑏 𝑎

on 𝑖 és el factor de van’t Hoff (per al sucre en aigua és 1, per al clorur de sodi en aigua és 2, per al clorur de calci és 3, per a l'àcid clorhídric en aigua és 2), 𝐾𝑏 és la constant d'augment ebulloscòpic de la dissolució (per a l'aigua és de 0.52 K) i 𝑎 és l'activitat química.

L'activitat química es determina com:

𝑎𝑖 = 𝛾𝑖 𝑥𝑖

sent 𝑎𝑖 l'activitat química de l'espècie 𝑖, 𝛾𝑖 el coeficient d'activitat de l'espècie 𝑖 i 𝑥𝑖 la fracció molar de l'espècie 𝑖.

Un altre mètode per determinar la temperatura d'ebullició d'una dissolució aquosa (𝑇𝑏) és mitjançant la regla de Dühring.

La temperatura d'ebullició d'una solució aquosa a diferents pressions és funció lineal de la temperatura d'ebullició de l'aigua a la mateixa pressió.

Així, si coneixem la temperatura d'ebullició a dues pressions diferents, podem construir un diagrama, que ens permet obtenir el punt d'ebullició a qualsevol pressió.

L'elevació del punt d'ebullició varia poc amb la pressió, i és pràcticament constant dins de l'interval que pot interessar-nos. Un cop conegut el valor d'elevació, podem sumar-lo a la temperatura deduïda de les indicacions de la pressió manomètrica i de les taules de vapor, i així es troba la veritable temperatura d'ebullició.

Per a les dissolucions concentrades, el terme de correcció pot ser de la mateixa ordre de magnitud que la diferència real de temperatures.

Densitat (𝜌) i viscositat (𝜇) del líquid que s'està evaporant:

- En les solucions aquoses de sals tendeix a augmentar la seva densitat i pràcticament no augmenten la seva viscositat,

- En les mescles d'aigua amb polímers (o substàncies orgàniques) poden no veure alterada pràcticament la seva densitat inicial però augmentar considerablement la viscositat.

La temperatura del fluid afecta directament aquests dos paràmetres, de tal manera que, a elevada temperatura, la densitat i la viscositat disminueixen i quan es refreda augmenten fins al punt que pot no ser viable la descàrrega mitjançant bombes.

La formació d'escuma durant l'ebullició, especialment en l'evaporació al buit, es deu a la formació de bombolles de gas atrapades en petites gotes de líquid. Es produeixen principalment durant l'ebullició de líquids escumògens, generalment quan contenen tensioactius o sabons. També pot veure's agreujat per la circulació forçada del líquid. La formació d'escuma s'ha de controlar, mitjançant agents antiespumants o un disseny específic per trencar escumes, en cas contrari, existeix el risc que sigui arrossegada pel vapor o passi a la cambra de condensació, contaminant l'aigua destil·lada.

Alguns líquids són termo-sensibles, és a dir, per sobre de certes temperatures poden descompondre's o variar les seves propietats (extractes naturals, fàrmacs, additius alimentaris, etc.). En aquests casos, s'haurà d'escollir un sistema d'evaporació de baixa temperatura.

Càlculs bàsics d’un sistema d’evaporació

Els paràmetres més importants per al correcte disseny d’un sistema d’evaporació són el coeficient de transmissió de calor i la superfície necessària per dur a terme el procés.

Coeficient de transmissió de calor

La quantitat de calor transmesa en un evaporador està definida per l’equació Q = U*A(T-T’). En ella, U depèn del disseny i mètode d’operar en l’evaporador.

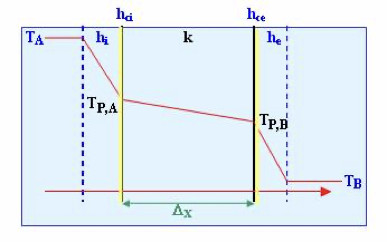

La resistència global, considerant com a tal l’invers del coeficient global, està composta de cinc resistències en sèrie: a) Resistència de la pel·lícula de vapor condensant. b) Resistència de la crosta formada sobre la superfície de l’element de calefacció en contacte amb el vapor. c) Resistència de la paret de l’element de calefacció. d) Resistència de la crosta formada sobre la superfície de l’element de calefacció en contacte amb el líquid bullent. e) Resistència de la pel·lícula del líquid bullent.

Per tant, el coeficient global de transmissió del calor basat en l’àrea interior de l’element de calefacció és:

En la qual Ai és l’àrea interior; Ae, l’àrea exterior; hci i hce, els coeficients de les crostes interior i exterior, respectivament; k el coeficient de transmissió de calor per conducció de la paret metàl·lica; i hi i he, els coeficients de transmissió de calor per convecció, (coeficients de pel·lícula) interior i exterior, respectivament.

1. Coeficient de pel·lícula del vapor condensant: (he). Aquest coeficient és elevat encara en el cas de condensació en pel·lícula. Si la condensació es produeix en gotes, és encara més gran. Es pot prendre com a valor aproximat el de la presència de gasos no condensables redueix el valor d’aquest coeficient.

2. Coeficients de les crostes: (hci, hce). Aquests coeficients són generalment alts, i difícils de quantificar. Per això, la resistència deguda als mateixos no es té en compte a l’hora de fer els càlculs, sobretot en aquells casos en què una velocitat de circulació elevada redueix la formació d’incrustacions. Per a un funcionament i neteja normals els coeficients de les crostes tenen uns valors aproximats compresos entre 0,58 i

3. Coeficient de la paret metàl·lica: (k). La paret metàl·lica té generalment un coeficient de transmissió del calor per conducció elevat, i, per tant, la resistència tèrmica de la paret, excepte en el cas d’espessors molt grans, és menyspreable.

4. Coeficient de pel·lícula del líquid bullent: (hi). Aquest coeficient és el de més influència i depèn de: a) la velocitat del líquid sobre la superfície de calefacció; b) la viscositat del líquid bullent; c) la neteja de la superfície de calefacció. La velocitat de circulació depèn que la convecció sigui natural o forçada mitjançant agitació, i de la geometria de la superfície de calefacció respecte a la forma i dimensions del recinte d’evaporació. En la majoria dels evaporadors, especialment en els que operen amb líquids viscosos, el coeficient global de transmissió del calor depèn fonamentalment d’aquest coeficient de pel·lícula.

En general, donades les dificultats que es presenten per a la determinació dels coeficients individuals, les dades experimentals estan referides als coeficients globals, els valors dels quals depenen fonamentalment del valor del coeficient de pel·lícula del líquid bullent.

A la bibliografia existeixen taules i representacions gràfiques per als valors de U en els diferents tipus d’evaporadors en condicions normals de funcionament.

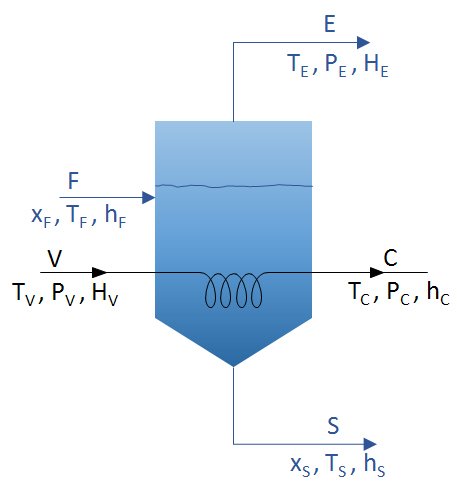

Càlcul de l’àrea d’intercanvi necessària per a l’evaporació

S’han de plantejar balanços de matèria i energia. Per al cas d’un evaporador en què s’alimenta un corrent F i s’extreuen dos corrents, la de concentrat S i la de destil·lat E, com el de la figura:

El diagrama presenta els paràmetres a tenir en compte en l’evaporació al buit. Es poden plantejar aquests balanços de matèria i energia:

Balanç de matèria global

F=E+S

V = C

Balanç de matèria per al solut

F x F = S x S

Balanços d’energia

VHV+F*hF=C*hC+(E*HE)+(S*hS)

Q = V HV – C hC = V (HV – hC) = U A ΔT

- Q: cabal de calor transmès a través de la superfície de calefacció de l’evaporador.

- U: el coeficient global de transferència de calor.

- A: l’àrea necessària per a l’evaporació

- ΔT: la diferència de temperatures entre l’agent calefactor i el líquid a evaporar.

Exemple càlcul de l’estalvi energètic d’un evaporador operant a buit

Amb l’objectiu de comprovar el benefici estalvi energètic que representa la utilització d’evaporadors al buit, plantegem el següent exemple:

Si volem evaporar 1000 Kg/h d’aigua que estan a 20ºC i utilitzarem un equip que treballi al buit (Tª d’ebullició = 60ºC) i un altre atmosfèric (Tª d’ebullició = 100ºC), quin serà l’estalvi d’energia?

- L’energia necessària per portar l’aigua des de 20ºC fins a 60ºC serà Q = mCe(Tf-To) = 1000Kg/h x 1 Kcal/KgºC x (60ºC-20ºC)= 40000 Kcal/h

- L’energia necessària per portar l’aigua des de 20ºC fins a 100ºC serà Q = mCe(Tf-To) = 1000Kg/h x 1 Kcal/KgºC x (100ºC-20ºC)= 80000 Kcal/h

- L’energia necessària per canviar d’estat els 2000 Kg d’aigua serà Q = mCL = 1000Kg x539 Kcal/Kg = 539000 Kcal

- A pressió reduïda, l’energia necessària és de 539000 +40000 Kcal/h = 579000 Kcal/h

- A pressió atmosfèrica, l’energia necessària és de 539000 + 80000 Kcal/h = 619000 Kcal/h

- L’estalvi d’energia és 40000 Kcal/h

- Percentualment, l’estalvi serà del 6,5 %.

- A més, l’energia consumida per a l’escalfament només és de l’ordre del 10% del total, la resta (prop del 90%) és per al canvi d’estat.

Com observem, les tècniques d’evaporació actuals van encaminades a recuperar la calor latent del vapor destil·lat.

Breu història de l’evaporació industrial

L’utilització d’aparells rudimentaris per bullir aigua per concentrar un solut és tan antiga com la història de la humanitat. Durant el període Neolític i, sobretot, al final de l’Edat de Bronze, l’aplicació més important va ser la producció de sal en llocs que estaven allunyats del mar mitjançant el sistema denominat briquetes o tiestos.

Estaven construïts en ceràmica, s’omplien d’aigua salada procedent de llacs o fonts d’aigua salobre i es bullia fins a la completa evaporació, després fracturaven la briqueta i obtenien la preuada sal.

A l’antiguitat, a la Xina es va produir amb aquest procediment i a Europa es va utilitzar des de l’antiga Roma i fins ben entrat el segle XIX.

El primer científic a estudiar i explicar el procés d’evaporació va ser l’usu Nils Wallerius (Stora Mellosa 1706 – Uppsala 1764), físic i teòleg, membre de La Reial Acadèmia Sueca de les Ciències el 1739.

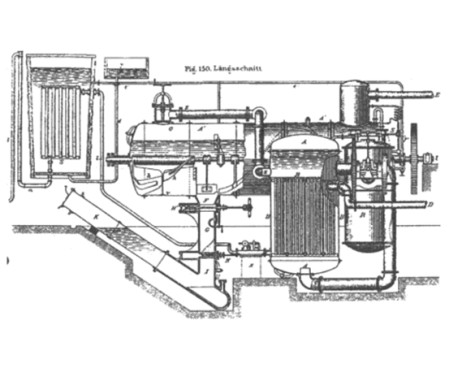

Entre 1876 i 1877 l’enginyer Paul Piccard va desenvolupar alguns prototips d’evaporadors amb un gran semblança als sistemes emprats actualment i que van despertar gran admiració a l’Exposició Universal de 1878.

Al segle XIX la demanda de sucre va propiciar el desenvolupament d’enginys sucres que utilitzaven l’evaporació per concentrar i cristal·litzar el sucre.

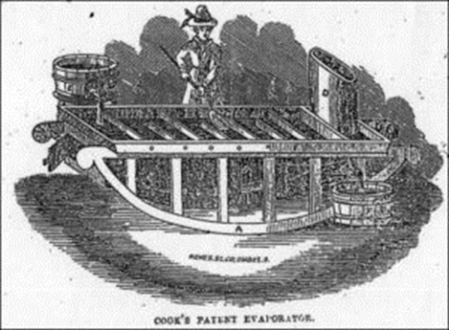

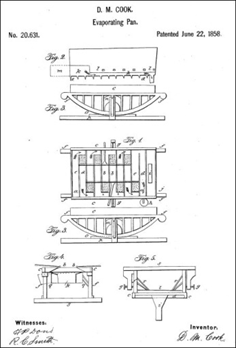

Un altre procediment que es va desenvolupar l’any 1858 va ser el patentat per D. M. Cook. Es tracta del primer evaporador industrial, de tipus de safates, patentat per a la producció de sucre i el va comercialitzar a partir de 1860.

Producció d’aigua dolça mitjançant evaporadors

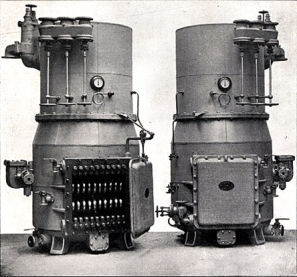

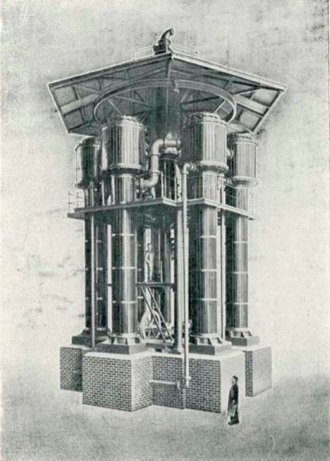

El 1884 apareixen els primers evaporadors d’aigua d’ús en vaixells i marina per a la producció d’aigua dolça a partir d’aigua de mar que aprofitaven el vapor de les calderes del vaixell.

Cap a 1941 va aparèixer la tecnologia de compressió de vapor per produir aigua dolça en submarins especialment durant els llargs períodes d’immersió on no estaven funcionant els motors dièsel i havien de funcionar amb electricitat de les bateries.

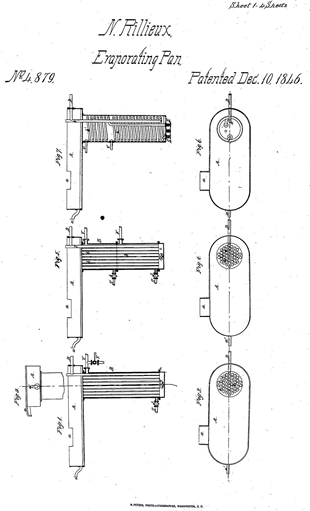

L’enginyer franco-americà Norbert Rellieux (1806 – 1894) va ser l’inventor i el pioner de l’evaporació d’efecte múltiple, la qual cosa va representar un gran avanç per a la indústria del sucre.

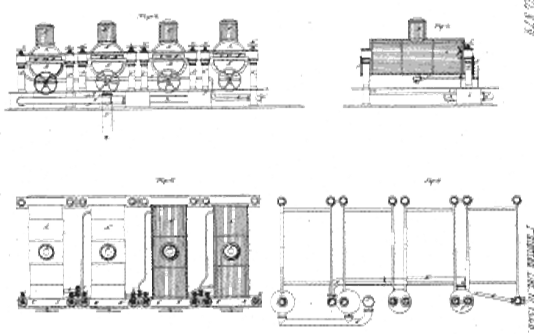

Paul Kestner va desenvolupar el 1899 una nova tecnologia en evaporació amb el sistema de pel·lícula descendent i Willheim Wiegand el 1908 va patentar un evaporador d’efecte múltiple amb circulació de líquid.

El segle XX i el desenvolupament d’evaporadors industrials

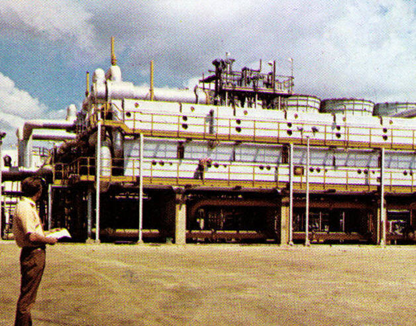

El 1940 la companyia Aqua-Chem, una divisió de Cleaver-Brooks Co, va obtenir un contracte per produir evaporadors d’aigua per produir aigua potable, per a les forces armades dels EUA durant la II Guerra Mundial i la guerra de Corea.

Aquest desenvolupament industrial va propiciar nombrosos avenços per, posteriorment, dissenyar grans plantes dessalinitzadores mitjançant la tècnica d’Evaporador Flash d’efecte múltiple.

El segle XXI avanç de la tècnica cap a l’economia circular

El 2015, Condorchem va desenvolupar l’evaporador a MVR amb circulació forçada a baixa temperatura amb un mínim consum elèctric.

El 2017, Condorchem va dissenyar i construir el primer concentrador adiabàtic sense necessitat d’aportació de calor, aprofitant la temperatura de la descàrrega de concentrat de l’evaporador MFE.