Seccions

- Antecedents

- Tractament de xarops en el procés de producció de sucre

- Descripció del sistema d’osmosi inversa

- Concentració de sucres a partir del rebuig de l’osmosi inversa

- Conclusions

Antecedents

Les indústries són cada dia més conscients de la necessitat de tractar els efluents i residus que generen, així com d’optimitzar la seva gestió per tal de reduir el cost per aquests conceptes i vetllar pel medi ambient, de fet, la tendència és a considerar-los com a part dels seus processos productius. Aquests processos solen contenir etapes que inclouen rentats i esbandides dels productes que es fabriquen; això implica perdre una part de les matèries primeres i/o productes acabats que s’escapen per la canonada i que a més impliquen un cost de depuració, cànon i taxes que s’assumeixen com una despesa. Aquest simple fet limita la competitivitat d’algunes empreses enfront d’altres per estar ubicades en països amb majors o menors exigències mediambientals.

La referència és la de no afectar de manera negativa el medi ambient; no obstant això, hi ha molts casos en què els efluents, un cop tractats, es reutilitzen i fins i tot poden generar subproductes comercialitzables, com és l’exemple que estudiem en aquest article:

Tractament de xarops en el procés de producció de sucre

El procés de producció de sucre passa per l’obtenció d’un xarop que ha de ser tractat per després concentrar-lo i portar-lo fins al seu estat de producte comercial. Un d’aquests tractaments habituals consisteix a sotmetre’l a desmineralització mitjançant resines específiques d’intercanvi iònic. En un dels articles del nostre blog es descriu aquest sistema de depuració per a aquesta aplicació en particular.

Com a part del procés dels sistemes de desmineralització, es produeixen uns efluents líquids que contenen sucres en baixes/mitjanes concentracions. Es proposa concentrar aquests efluents, de manera que puguin ser recuperats en el procés, reutilitzant també l’aigua extreta, ja que el seu contingut en sucres és baix. La composició de l’efluent és la següent:

Concentració de sucres:

2,5 – 2,8% en pes

Composició aproximada de la matèria seca :

Dextrosa (PM 180g./mol): 70%

Fructosa (PM 180g./mol): 15%

Maltosa (PM 342g./mol): 9%

Sucres superiors (PM> 350g./mol): 6%

Temperatura: 70 -75 ºC

Altres impureses possibles: fins de resines intercanviadores d’ions.

Atès que el cabal d’aquests efluents sol ser relativament elevat i hi ha contaminants que s’han de separar, es requereix un pas intermedi per depurar-los i concentrar-los abans de arribar a l’evaporació i cristal·lització. El sistema idoni per complir amb aquest objectiu és l’Osmosi Inversa, amb membranes específiques construïdes amb materials adequats per resistir l’elevada temperatura i condicions d’operació i neteja. En aquest sentit, existeixen membranes al mercat que són capaces de resistir aquestes condicions, si es substitueix el col·lector de material plàstic per un d’acer inoxidable i les cues de les membranes són de tipus alimentari i termoestables. Els contenidors, canonades i altres accessoris han d’estar construïts en acer inoxidable i s’han d’evitar els punts morts per impedir la contaminació biològica.

Descripció del sistema d’osmosi inversa específic per a aquesta aplicació

La línia de tractament per Osmosi Inversa es compon de :

- Bombament d’efluent a processar.

- Filtració sobre malla, de 50 µ.

- Bombament d’alta pressió 1a etapa

- Osmosi inversa (1a etapa).

- Bombament alta pressió 2a etapa

- Osmosi inversa (2a etapa).

- Equip CIP

L’execució dels equips es farà tenint presents les característiques del fluid a processar, emprant materials adequats (normalment AISI 316L); tant el disseny com els materials emprats seran de tipus sanitari o assimilable per assegurar la màxima higiene del procés, i es tindrà especial cura en assegurar la neteja i esterilitat del conjunt.

La descripció de les diferents parts que componen la instal·lació és la següent :

Pretractament

L’efluent ensucrat es bombeja a una línia, (proveïda de vàlvules de retenció i d’aïllament) en AISI 316L. Es proposa la disposició de dos filtres de malla (un en reserva), també en AISI 316L i de 50 µm de llum, operant alternativament i de canvi automàtic; un manòmetre diferencial, amb alarma, provoca l’entrada en servei del filtre de reserva en detectar-se la colmatació del filtre operatiu. Un sistema automàtic d’esbandida assegura l’evacuació del líquid ensucrat que contenen fins a un tanc, per a la seva recuperació, permetent també el seu rentat a contracorrent.

La disposició especial dels elements interns de les membranes d’osmosi inversa posteriors permet limitar la necessitat de pretractament.

Bombament d’alta pressió

Es recomana disposar de dues bombes (servei + reserva) centrífugues, multicel·lulars, el motor de les quals s’actua a través de variador de freqüència per regular les seves prestacions, en funció del cabal de permeat prefijat.

Es disposa també d’un circuit d’esbandida per poder evacuar el líquid ensucrat de la bomba que es deixi fora de servei.

Osmosi inversa

Preveiem un sistema de separació per membranes d’osmosi inversa; la seva disposició és en dues etapes, amb suport de bombes de recirculació a cada etapa, per tal d’assegurar el suficient flux hidràulic a través de les membranes.

S’utilitzen membranes de poliamida composite, de disposició espiral, específiques per a concentració de sucres,( per exemple: de la marca TRISEP, de 8” x 40”, model 8040T.M6FS6), allotjades en contenidors d’acer inoxidable AISI 316 amb entrada/sortida duplicades (per a alts fluxos) en conjunts de quatre unitats. Aquests contenidors es disposen en dues etapes, processant al seu torn el concentrat de la 1a etapa; les bombes de recirculació (amb arrencador electrostàtic progressiu) vençant 2 bars de pèrdua de càrrega. La pressió d’alimentació (i per tant d’operació del sistema) estarà entre els 15 i els 35 bars, a 70 ± 5ºC de temperatura.

La disposició triada (continuous multi-stage recirculation system) presenta els següents avantatges:

- Maximitzar l’eficiència del sistema, reduint l’embrutiment de les membranes.

- Permet operar el sistema a cabals i concentracions molt variables, donant la màxima flexibilitat d’operació.

- Autoritza posades en servei i aturades automatitzables sense cap dificultat.

- Assegura la màxima eficàcia de rentats i esbandides.

- La regulació (automàtica) de les prestacions del sistema es farà mitjançant els següents llaços de control:

- Cabal de permeat: actua sobre el variador de freqüència de les bombes d’alta.

- Cabal de rebuig final (concentrat): actua sobre una vàlvula de control en línia.

- Necessitat de neteja: per augment de la pèrdua de càrrega a cada etapa (neteja independent o simultània).

Es disposen, a més, de vàlvules manuals a les sortides de permeat de cada etapa, per poder introduir contrapressions i ajustar la distribució de cabals (productivitat) de cada etapa.

La instal·lació s’instrumenta adequadament, de manera que es controlen en tot moment cabals, pressions, temperatures i pressions diferencials.

Es preveu una actuació automàtica del conjunt, disposant vàlvules automàtiques per a esbandides i rentat, tant del sistema sencer com de cada etapa.

Equips de neteja i esbandida

Distinguim les esbandides simples amb aigua (freda o calenta), que es produeixen en línia sobre :

– prefiltres de malla

– bombes d’alta pressió

– sistema complet

i es recullen en un tanc específic per a la seva recuperació a capçalera, dels rentats de cadascuna de les etapes de l’osmosi inversa amb altres solucions (esterilització, desincrustació).

Per a aquests es disposa d’un sistema CIP amb tanc de preparació i bomba d’impulsió; les solucions gastades poden evacuar-se a drenatge o, si no tenen agents contaminants, retornar-se a capçalera per a recuperació.

En ambdós casos (rentats o esbandides) els volums de tancs i cabals de bombes es dimensionen amb una certa holgura.

Dades operatives

Les dades que caracteritzen l’operació de la instal·lació proposada són les següents :

Taxa de concentració de disseny: 5

Màxim admissible: 8

Concentració de sucres en permeat: 0,14% (disseny)

Concentració de sucres en concentrat en condicions de disseny / màxima: 12% / 19%

Pressió d’operació

La pressió de treball serà d’uns 15 bar (a 75ºC) inicialment, pujant fins als 30 – 35 bar al final de la vida útil de les membranes (12 – 18 mesos).

Pressió màxima d’operació: 40 bar (les membranes poden suportar fins a 70 bar).

Durant el cicle de neteja la pressió no excedirà de 4 bar.

Cicles operatius

Es preveuen cicles operatius de 24 h., dividits en :

– Operació : 20 h.

– Neteja i manteniment : 4 h.

Cicle de neteja

El procediment de neteja inclou diverses fases, que descrivim seguidament:

Fase 1: Desplaçament.

Es desplaça amb aigua/permeat fins evacuar tota l’aigua ensucrada continguda en el sistema.

Fase 2: Rentat alcalí. Es prepara una solució de NaOH + detergent no iònic en el tanc de neteja (pH 10 – 10,5), a 50ºC, recirculant durant 30 min. Evacuar la solució i esbandir amb aigua/permeat fins a pH neutre.

Fase 3: Rentat àcid.

Es prepara una solució de HCl en el tanc de neteja (pH 2 – 2,5) a 50ºC, recirculant durant 30 min.

Evacuar la solució i esbandir amb aigua/permeat fins a pH neutre.

Fase 4: Pasteurització.

Es calenta aigua/permeat fins a 80ºC en el tanc de neteja, recirculant durant 20 min. a aquesta temperatura.

La instal·lació queda llesta per reprendre un nou cicle operatiu.

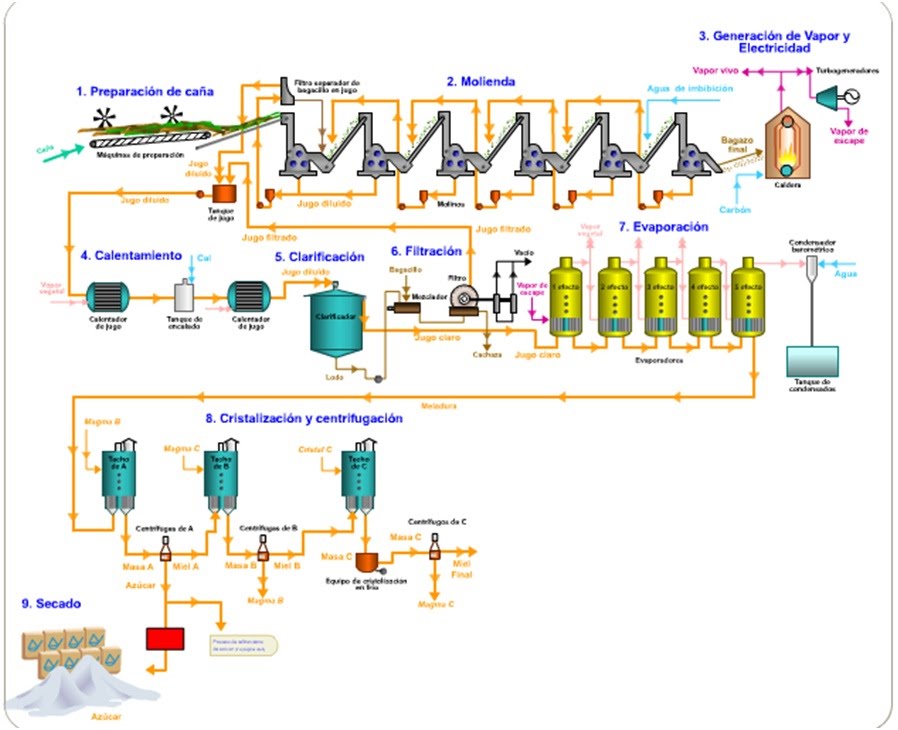

El concentrat obtingut pel procés d’osmosi inversa es podrà enviar al sistema d’evaporadors a buit del procés productiu de sucre (punt 7 de l’esquema)

Esquema producció de sucre a partir de canya:

Concentració de sucres a partir del rebuig de l’osmosi inversa

Si es desitja separar la producció d’aquest sucre recuperat per temes de qualitat o per la capacitat del sistema productiu, es disposarà d’un procés independent de concentració fins a obtenir un producte comercial.

El tractament es compon bàsicament de:

- Bombament de concentrat procedent de l’Osmosi inversa

- Evaporació a buit

- Cristal·lització

- Centrifugació

- Assecat amb aire.

Segons s’observa en el diagrama de fluxos annex, a l’etapa d’evaporació a buit arribem a una temperatura adequada (Aprox. 70 ºC) per obtenir una concentració aproximada del 60 % de sucre. (A aquesta temperatura s’impedeix la caramel·lització de la sacarosa)

El producte resultant ja tindrà un aspecte gelat que en vehicular-se per un equip cristal·litzador, permetrà obtenir sucre sòlid, però encara humit per la presència de xarop. El procés de Centrifugació, rentat i assecat amb aire fred posterior, permetran l’obtenció del sòlid cristal·lí de sucre comercial.

El permeat d’osmosi inversa, contindrà un residual de sucre d’aproximadament el 0,14 %, que, en diluir-se amb els condensats de l’evaporador i el cristal·litzador, es quedarà per sota del 0,1%. Aquest efluente recuperat podrà utilitzar-se en diferents fases de procés i servei de fàbrica, amb el consegüent estalvi en el consum d’aigua de xarxa.

Els efluents de la centrifugadora i l’assecadora tindran una concentració de sucre relativament elevada, encara que el seu volum sigui petit. Aquest efluente podrà recircular-se a l’entrada de l’osmosi inversa o bé serà descartat com a purga del sistema.

Conclusions

Observem que, amb aquesta tecnologia, hem transformat un abocament altament contaminant des del punt de vista d’elevada DQO, en un subproducte i en la recuperació de l’aigua per a procés i serveis a fàbrica. D’altra banda, la depuradora d’abocaments haurà de tractar un DQO més baix, cosa que permetrà reduir la seva mida, els costos d’explotació i minimitzar l’impacte ambiental.

Bibliografia:

www.ingenieriaquimica.net/articulos/412-el-proceso-de-obtencion-de-azucar-blanco

https://www.lens.org/lens/patent/044-233-153-943-24X

https://www.ecured.cu/Proceso_de_fabricación_del_azúcar_de_caña