Recupero degli acidi dei bagni di decapaggio

Offriamo una soluzione altamente innovativa per il recupero dell'acido cloridrico (HCl) e di alcuni metalli presenti nei bagni esausti di decapaggio dei metalli.

Il nostro sistema è stato concepito come una soluzione a scarico zero, poiché consente il recupero dei prodotti disciolti nel liquido di decapaggio esausto, come l'acido cloridrico, zinco, solfato di ferro e altri metalli, minimizzando al contempo l'effluente residuo una volta separati gli acidi e i metalli disciolti.

L'acido cloridrico recuperato dai bagni esausti viene riutilizzato nello stesso processo di trattamento delle superfici, risparmiando così l'acquisto della maggior parte di questa materia prima. Inoltre, nel processo si genera solfato ferroso, che è un sottoprodotto con valore commerciale (come fertilizzante in orticoltura e viticoltura) e cloruro di zinco, utilizzato nel processo di zincatura poiché è uno dei componenti base del flux (miscela di cloruro di ammonio e cloruro di zinco).

Il nostro sistema brevettato raggiunge i seguenti livelli di efficienza:

- Recupero fino al 99% dell'acido cloridrico presente nel liquido di decapaggio esausto.

- Il bagno esausto contiene una concentrazione di ferro pari o superiore a 140-150 g/L.

- Nei casi in cui l'industria esegue processi di zincatura a caldo, il bagno esausto contiene, oltre al ferro, anche elevati livelli di zinco (circa 25 g/L).

Applicazioni

La nostra tecnologia è progettata per essere utilizzata nel trattamento degli effluenti dei seguenti processi:

- Sgrassaggio di pezzi metallici

- Galvanizzazione elettrolitica

- Galvanizzazione a caldo

- Acciaierie

Risultati e benefici

Una planta LIFE DIME® consente la rigenerazione del 99% di HCl (sia libero che combinato) e anche del 99% dei sali metallici (principalmente Fe e Zn) contenuti nei bagni esausti, senza generare ulteriori effluenti liquidi (ZLD).

Tuttavia, è necessario effettuare spurghi occasionali per garantire il buon funzionamento del processo generale. La quantità di rifiuti derivanti da tali spurghi è l'1% del flusso totale sotto forma di sali e solventi estranei.

L'integrazione di un sistema di cristallizzazione con la tecnologia di distillazione a membrana per la distillazione di HCl apporta i seguenti benefici al processo di trattamento generale:

- Il materiale utilizzato è film di PVDF

- Completamente resistente alla corrosione e a basso costo rispetto alla superlega

- Sistema facile da pulire e compatto

- Un sistema a più effetti può ridurre di 3 volte o più l'energia termica coinvolta rispetto a un'unità di distillazione semplice

Ritorno dell'investimento

Oltre a essere un processo chiaramente economicamente valido, si recupera l'investimento necessario alla sua implementazione in un periodo di ritorno molto breve.

Da un lato, si minimizza al massimo la quantità di rifiuti da gestire e si riduce in modo più che significativo l'acquisto di acido cloridrico, generando un elevato risparmio economico.

Dall'altro lato, il recupero e il successivo riutilizzo dello zinco comportano un importante risparmio nell'acquisto di questa materia prima. Infine, il recupero del solfato ferroso consente la vendita dello stesso come sottoprodotto.

Sebbene nel processo LIFE DIME® sia richiesto il consumo di acido solforico concentrato, il costo economico di questo acido è ampiamente compensato dalla vendita delle nuove risorse prodotte e dal risparmio economico nelle materie prime (acido cloridrico e cloruro di zinco) e nella gestione dei rifiuti. Pertanto, il bilancio economico del progetto è molto positivo e consente di recuperare l'investimento in un periodo inferiore a 2 anni.

Benefici ambientali

- Riduzione delle emissioni di CO2 grazie alla diminuzione del trasporto di un elevato volume di merci.

- Riduzione dell'estrazione di risorse naturali per l'ottenimento dello zinco.

Valorizzazione dei liquori di decapaggio esausti

I processi di trattamento delle superfici metalliche generano una notevole quantità di rifiuti contaminanti, richiedendo al contempo un elevato consumo di reagenti chimici derivanti dallo sfruttamento diretto delle risorse naturali. Questa dinamica risulta poco sostenibile, sia a livello ambientale che economico.

La principale preoccupazione relativa al trattamento di questi rifiuti liquidi riguarda i metalli presenti sotto forma di sali solubili, che si generano durante i processi di trattamento della superficie metallica, come lo sgrassaggio, la decapatura, i bagni di lega o la verniciatura.

Condorchem Envitech propone una soluzione che tratta i bagni esausti di diversi processi di trattamento delle superfici metalliche e allo stesso tempo permette di recuperare acido cloridrico e sali di metalli (Zn o Fe), minimizzando al contempo i fanghi e il costo della loro gestione.

Funzionamento della soluzione

Condorchem Envitech ha sviluppato e brevettato il processo LIFE DIME® per ottenere tutti i benefici descritti, ambientali ed economici, e mettere questa tecnologia a disposizione delle industrie che si occupano del trattamento delle superfici.

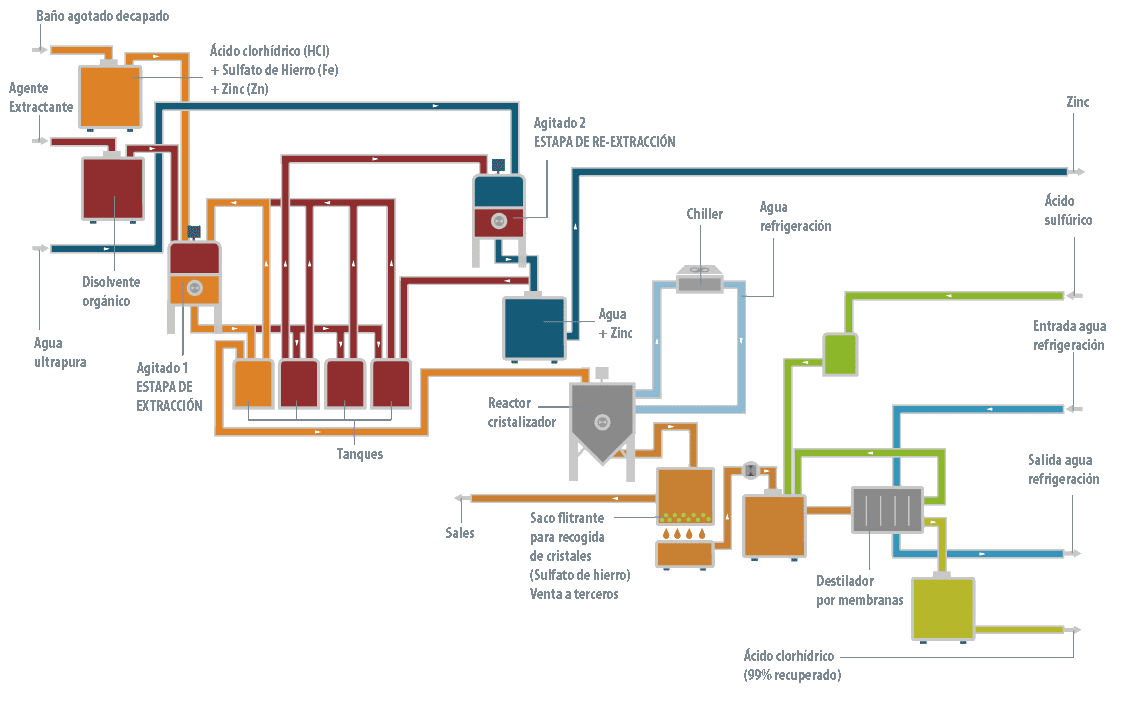

A livello operativo, il processo LIFE DIME® si compone di tre grandi fasi: il pretrattamento, la reazione e la separazione.

Fase di pretrattamento

Questa fase è necessaria solo nei casi in cui i bagni esausti, generalmente provenienti da industrie con processi di zincatura a caldo, contengano elevati livelli di zinco. L’obiettivo di questa fase di pretrattamento è eliminare tutto lo zinco (95-98%) presente nella soluzione. Se lo zinco non viene eliminato all’inizio, questo metallo precipiterebbe successivamente insieme al ferro, ottenendo un prodotto con una complessa uscita commerciale.

È stato verificato che la tecnologia più efficiente per separare lo zinco presente nel bagno è l’estrazione liquido-liquido mediante una soluzione organica che agisce come agente estraente. Questo agente, a sua volta, tramite un altro processo di estrazione liquido-liquido viene rigenerato, in modo che il processo LIFE DIME® non consumi nettamente l’agente estraente dello zinco.

Come risultato della fase di pretrattamento si ottengono due correnti: il bagno esausto di decapaggio privo di zinco e una soluzione acquosa di cloruro di zinco. Questa soluzione viene restituita al processo di zincatura dove viene consumata nella preparazione della corrente di flussante, che è un reagente formato da cloruro di ammonio e cloruro di zinco.

Fase di reazione

Una volta eliminato il contenuto di zinco dal bagno esausto, o se il bagno non conteneva inizialmente zinco, si procede alla fase di reazione.

Un processo di cristallizzazione genera sali di FeSO4, poiché questi si separano dalla frazione liquida mediante un processo speciale di evaporazione a vuoto. Questi sali vengono separati dalla fase liquida con micrometri di sacchetti filtro in polipropilene.

Per recuperare l’acido cloridrico libero e combinato presente nel bagno esausto, si dosa acido solforico concentrato in un reattore-cristallizzatore, che reagisce con gli ioni di ferro bivalente presenti nella soluzione formando solfato ferroso eptaidrato e acido cloridrico.

Successivamente, abbassando la temperatura della soluzione, si ottengono cristalli di solfato ferroso eptaidrato che si separano facilmente mediante filtrazione delle acque madri. Queste contengono il ferro bivalente che non è precipitato, parte dell’acido solforico — rimasto in eccesso — e l’acido cloridrico formato.

Fase di distillazione

Infine, per ottenere la separazione dell’acido cloridrico formato, la soluzione viene sottoposta a un processo di distillazione a membrane che riduce i requisiti pratici per operare con una miscela di acido cloridrico ad alta temperatura. Nella fase di distillazione a membrane si ottiene, da un lato, l’acido cloridrico recuperato e, dall’altro, un concentrato acquoso che viene ricircolato al reattore per restituire al processo il ferro bivalente e l’acido solforico non reagiti.

Risultato finale

L’acido cloridrico recuperato, con una concentrazione del 18-20%, può essere riutilizzato nel processo di trattamento delle superfici, generando un risparmio economico riducendo notevolmente l’acquisto di questo reagente.

Nel caso delle industrie di zincatura a caldo, il cloruro di zinco prodotto nella separazione dello zinco può essere riutilizzato per la produzione di flussante.

Infine, la produzione di solfato ferroso eptaidrato può essere venduta avendo valore commerciale come fertilizzante.

L’unico requisito di materie prime del processo è l’aggiunta di acido solforico, il cui costo è pienamente giustificato se si considerano i benefici generati dalla nostra soluzione:

- Recupero di oltre il 98% dell’acido cloridrico

- Vendita del solfato ferroso come sottoprodotto

- Recupero e riutilizzo dello zinco

- Grande riduzione del volume di rifiuto finale da gestire

Pertanto, a titolo di sintesi, nel Processo LIFE DIME® entra il bagno esausto e questo si trasforma in acido cloridrico idoneo per essere riutilizzato, cristalli di solfato ferroso eptaidrato che vengono commercializzati e cloruro di zinco che viene anch’esso riutilizzato.

LIFE DIME® può operare in modo continuo o discontinuo, secondo le esigenze del cliente.

Problemi ambientali generati nel processo di decapaggio

I principali problemi ambientali derivanti dal trattamento delle superfici metalliche sono legati al consumo di energia, acqua e materie prime, agli scarichi nelle acque superficiali e sotterranee, ai rifiuti solidi e alle condizioni dell’ambiente al termine delle attività.

Le principali preoccupazioni relative all’inquinamento delle acque riguardano i metalli scaricati sotto forma di sali solubili, poiché durante i processi di trattamento della superficie del metallo si generano diversi effluenti liquidi, come la sgrassatura, la decapatura acida, i bagni di lega o la verniciatura.

Il processo di decapatura ha l’obiettivo di rimuovere dalla superficie del pezzo metallico gli ossidi metallici, la crosta di fabbricazione, l’ossido di ricottura e il grasso per lasciare i pezzi perfettamente puliti.

La maggior parte delle vasche di decapatura contiene inizialmente acido cloridrico diluito al 14-16% in peso. Ma man mano che il bagno viene utilizzato, la concentrazione di acido cloridrico diminuisce, il che obbliga a effettuare aggiunte periodiche di acido per evitare un calo significativo della velocità di decapatura.

Il sistema viene mantenuto così fino a raggiungere il limite di solubilità del cloruro ferroso (FeCl2) nell’acido cloridrico stesso, momento in cui il bagno è esaurito e non è più possibile continuare la decapatura.

La decapatura (descalfificazione chimica) è la procedura chimica più comune per eliminare impurità come macchie, contaminazione inorganica, ossido, ossido superficiale e altre impurità dalla superficie dei metalli. L’acido cloridrico (HCl) è l’acido decapante utilizzato per effettuare la reazione chimica.

L’acido si diluisce e diventa meno efficace ad ogni utilizzo e, una volta che la concentrazione di HCl non è più sufficiente, non può più essere utilizzato e deve essere smaltito. Quando l’acido si è diluito troppo per essere efficace, il bagno deve essere sostituito con uno nuovo con una nuova carica di HCl.

Sebbene possano essere utilizzati diversi acidi come acido decapante, l’HCl è preferito per il processo di decapatura, poiché consente una velocità di pulizia più rapida a temperature normali rispetto ad altri acidi utilizzati per il processo di decapatura.

Il risultato finale di questo processo di decapatura è che tutti gli strati di impurità si dissolvono come ioni nella soluzione acida. Questo processo di decapatura genera una grande quantità di bagni esausti che contengono sali metallici disciolti di ferro, cromo, rame, nichel e zinco, oltre ad acido libero combinato e residuo.

La natura corrosiva di questi bagni esausti è dovuta alla presenza di acido e metalli residui ed è per questo che sono considerati rifiuti liquidi altamente tossici e pericolosi.

La decapatura è ampiamente utilizzata per la disincrostazione e la pulizia in vari processi di produzione dell’acciaio ed è anche un passaggio cruciale nel processo di zincatura.

La zincatura è un processo di protezione contro la corrosione per acciaio, ferro o alluminio in cui il metallo viene rivestito con zinco per evitare che si ossidi.

Il processo di zincatura consiste nell’immergere i componenti puliti di acciaio, ferro o alluminio (dopo un processo di decapatura) in zinco fuso, la cui temperatura si aggira intorno ai 450° C.

Si formano una serie di strati di lega di zinco e ferro mediante una reazione metallurgica tra il ferro e lo zinco che crea un forte legame tra l’acciaio e il rivestimento. Questa tecnica richiede una grande quantità di acqua durante le sue fasi, generando grandi volumi di acque reflue cariche di solidi sospesi e metalli nocivi per la salute e l’ambiente (per ogni tonnellata di pezzo zincato si producono 70 kg di bagno esausto).

Pertanto, questo tipo di bagno esausto è considerato anch’esso tossico e pericoloso a causa dello zinco che viene aggiunto alla miscela usata di decapatura.

Principali rischi:

- L’idrolisi dei sali ferrosi in idrossidi ferroso-ferrici, insolubili in acqua, produce sedimenti ocra.

- La riduzione dell’ossigeno disciolto nell’acqua prodotta dalla reazione precedente diminuisce il potere rigenerante dei fiumi.

- La proliferazione di batteri ferruginosi e depositi ferritici che influenzano flora e fauna.

- Le alte concentrazioni di Fe impedirebbero l’utilizzo di queste acque per la produzione di alimenti, o per uso domestico o industriale.

- Contenuto di metalli non ferrosi nei bagni di decapatura e zincatura.

- Emissioni gassose durante il processo (gas nitroso e HCl).

- Emissioni liquide originate dai successivi lavaggi.

- Effluenti ad alta salinità e alto carico organico derivanti dai trattamenti fisico-chimici dei bagni esausti.