Indice

- L’industria della produzione di succhi

- Acque reflue provenienti dalle industrie dei succhi

- Trattamento delle acque reflue

- Trattamento dei fanghi

- Conclusioni

L’industria della produzione di succhi

Si individuano tre tipi principali di succhi:

- Succhi naturali: Realizzati a partire da frutta e verdura fresca, senza additivi né conservanti.

- Succhi concentrati: Viene estratta l’acqua e successivamente reidratata, permettendo una maggiore durata e facilità di trasporto.

- Succhi di frutta con polpa: Contengono parte della polpa della frutta, offrendo una consistenza diversa e più nutrienti.

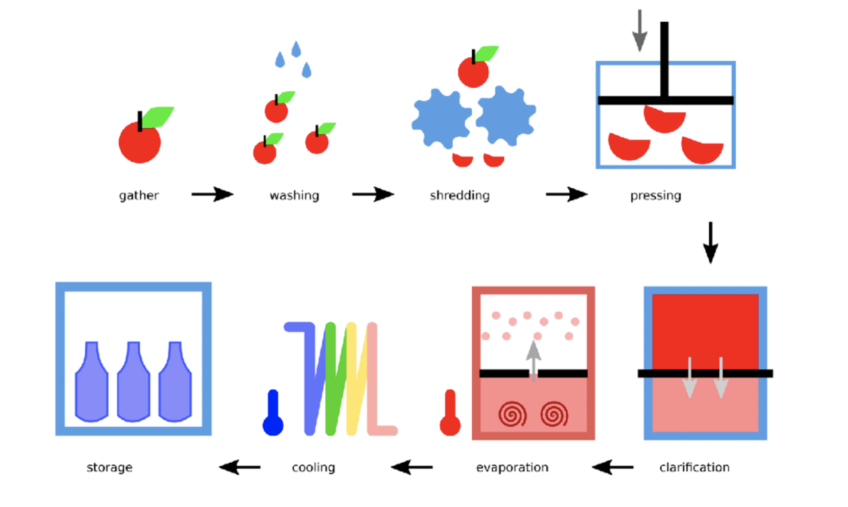

La produzione di succhi deve rispettare le norme di sicurezza alimentare e di etichettatura. Le fasi del processo produttivo sono le seguenti:

- Selezione della frutta: Si scelgono i migliori frutti al punto ottimale di maturazione.

- Lavaggio e disinfezione: Si pulisce la frutta per eliminare contaminanti.

- Estrazione: Si utilizzano presse o centrifughe per ottenere il succo.

- Filtrazione e pastorizzazione: Il succo viene filtrato per eliminare i solidi e pastorizzato per prolungarne la durata.

- Imbottigliamento: I succhi vengono confezionati in bottiglie o brick, spesso in ambienti controllati per evitare contaminazioni.

- Conservazione, stoccaggio e trasporto: È essenziale mantenere la freschezza e i nutrienti del succo durante lo stoccaggio e il trasporto.

- Produzione sostenibile: Molte aziende stanno adottando pratiche più sostenibili per ridurre l’impatto ambientale, come l’uso di frutta da coltivazioni biologiche e la gestione responsabile dell’acqua.

Acque reflue generate durante la produzione e lavorazione dei succhi

L’industria agroalimentare si caratterizza per un elevato consumo di acqua di approvvigionamento, che si traduce in importanti volumi di scarico di acque reflue. Questi effluenti si distinguono per i livelli elevati di Domanda Chimica di Ossigeno (DQO) e di Domanda Biologica di Ossigeno (DBO). Il loro trattamento adeguato è essenziale per rispettare le normative ambientali e promuovere un uso sostenibile delle risorse idriche.

Nella produzione di succhi si generano scarichi provenienti dagli eccessi delle macchine di riempimento o dalle acque utilizzate per le operazioni di lavaggio, sia della frutta che delle macchine impiegate.

Le acque reflue generate nella produzione di succhi contengono principalmente:

- Materiale organico: Residui di frutta, zuccheri e composti fenolici.

- Nutrienti: Azoto e fosforo, provenienti dalla polpa e da altri componenti.

- Solidi sospesi: Frazioni solide della frutta lavorata.

- Contaminanti chimici: Residui di prodotti per la pulizia e disinfezione.

Un esempio di analisi degli scarichi per una fabbrica di succhi è il seguente:

| Parametro | Acqua reflua | Limiti di scarico collettore (Massimo giornaliero) |

|---|---|---|

| pH | 4 – 6 | 5,5 – 9 |

| DBO (mg/l) | 6.000 | 500 |

| DQO (mg/l) | 10.000 | 1.000 |

| SS (mg/l) | 1.100 | 500 |

| A e G (mg/l) | 9 – 10 | 100 |

| NTK (mg/l) | 70 | 20 |

| P tot. (mg/l) | 9 – 10 | 15 |

| Conduttività (µS/cm) | 400 – 1.600 | 3.000 |

Come si può osservare, le principali deviazioni rispetto ai valori di scarico fissati per legge si verificano a causa dell’elevato carico di materia organica e di solidi sospesi.

Trattamento delle acque reflue

Un processo abituale per il trattamento degli effluenti generati nella produzione di succhi include le seguenti tecnologie:

- Setacciatura

- Omogeneizzazione

- Trattamento primario

- Trattamento biologico

- Trattamento dei fanghi

Come esempio di linee di trattamento tipiche, proponiamo due soluzioni:

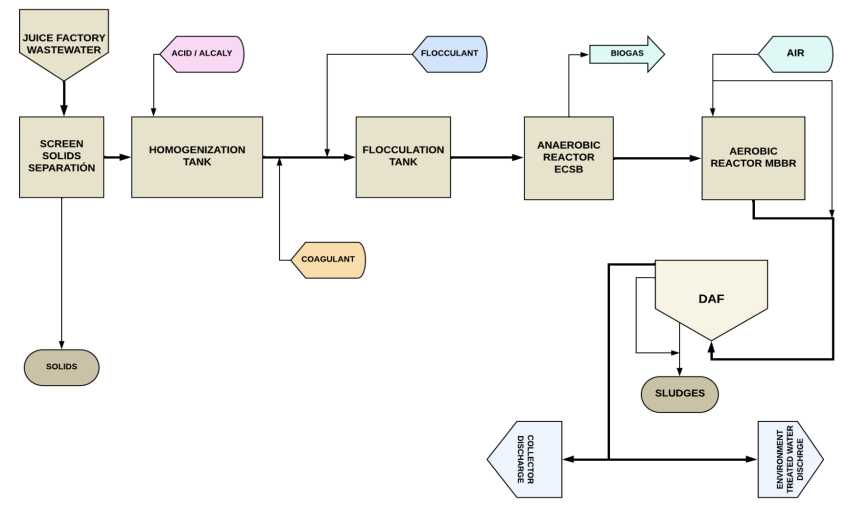

- Soluzione 1: Trattamento Biologico Anaerobico ECSB + Aerobico MBBR

- Soluzione 2: Trattamento fisicochimico primario + Biologico Aerobico MBR

Soluzione 1: Trattamento anaerobico (ECSB) + aerobico (MBBR)

La combinazione dei trattamenti biologici anaerobico e aerobico raggiunge un elevato rendimento di depurazione a un costo operativo contenuto, poiché il processo anaerobico consuma poca energia e ottiene livelli di riduzione della materia organica dell’80 – 85%, producendo al contempo pochissimi fanghi in eccesso. D’altra parte, un reattore anaerobico non riesce a ridurre significativamente l’NTK, aspetto imprescindibile per gli scarichi della produzione di succhi.

Con il trattamento in un reattore biologico aerobico si ottiene un rendimento superiore al 90 – 95 % in DBO, migliorando notevolmente la qualità dell’acqua trattata e riducendo il livello di NTK.

La linea di trattamento si compone delle seguenti fasi:

Fase di pretrattamento

Il primo passo consiste nell’eliminare i residui solidi e le particelle provenienti dal lavaggio della frutta. Successivamente, l’effluente viene inviato a un serbatoio di omogeneizzazione, dove si immagazzinano e mescolano gli effluenti provenienti dal processo produttivo.

Le tecnologie utilizzate in questa prima fase sono:

- Rimozione dei materiali fini per l’eliminazione dei residui solidi e delle particelle.

- Serbatoio di omogeneizzazione dell’effluente.

Fase di trattamento mediante depurazione anaerobica

In questa fase si elimina la maggior parte del carico organico dell’effluente, che avviene in assenza di aria, ottenendo un sottoprodotto che può essere utilizzato come combustibile in una caldaia per produrre energia.

Le apparecchiature utilizzate in questa fase sono le seguenti:

- Serbatoio di neutralizzazione: per la regolazione del pH dell’effluente e la dosaggio di prodotto flocculante e antischiuma

- Reattore ECSB (External Circulation Sludge Bed), dove avviene la degradazione della materia organica e si ottiene biogas (combustibile). La produzione di fanghi anaerobici è scarsa e solitamente viene immagazzinata come riserva di sicurezza.

Fase di post-trattamento aerobico

Con il processo anaerobico non si raggiungono sempre i limiti di scarico adeguati, pertanto l’effluente ottenuto deve essere sottoposto a un processo complementare.

Le tecnologie più utilizzate in questa fase sono:

- Reattore biologico aerobico MBBR (moving bed bioreactor), per l’adeguamento dei parametri dell’effluente ai limiti di scarico.

- Chiarificazione dell’effluente mediante flottazione in un sistema DAF con lamelle.

- Trattamento dello spurgo dei fanghi mediante ispessitore e essiccazione meccanica.

Dopo il trattamento anaerobico + aerobico si ottiene un effluente finale che può essere scaricato in corso d’acqua pubblico e un fango biologico che deve essere inviato a un gestore autorizzato o trattato in un sistema di disidratazione.

Lo schema seguente corrisponde al processo descritto:

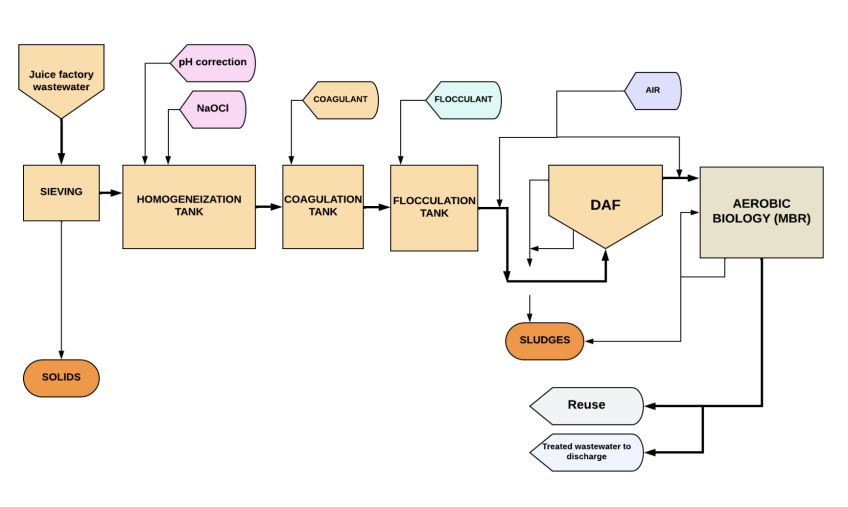

Soluzione 2: Trattamento primario + Trattamento aerobico MBR

Questo processo include le seguenti linee di trattamento:

Rimozione e omogeneizzazione

Gli scarichi di produzione e pulizia sono sottoposti ai trattamenti descritti nella soluzione 1.

Trattamento fisicochimico

Dato l’elevato contenuto di materie colloidali e sospese dello scarico prodotto nell’impianto, si procede all’installazione di un trattamento fisicochimico, composto da:

Camera di coagulazione-flocculazione

L’acqua reflua proveniente dall’omogeneizzatore viene convogliata nelle camere di coagulazione-flocculazione.

Nella prima camera si dosa il coagulante e nella seconda il flocculante. La dosaggio di questi prodotti migliorerà la resa del sistema DAF provocando la formazione di fiocchi. Da queste camere l’acqua passa all’apparecchiatura di flottazione.

Apparecchiatura di flottazione ad aria disciolta (DAF)

L’apparecchiatura di flottazione DAF permette di eliminare oli, grassi, materia colloidale e solidi sedimentabili mediante l’iniezione di aria a pressione, provocando la flottazione dei contaminanti in sospensione, che vengono trascinati per la separazione dall’acqua chiarificata.

Trattamento biologico aerobico con MBR

Il trattamento biologico viene effettuato mediante tecnologia MBR, che combina il processo convenzionale a fanghi attivi con la filtrazione a membrane di ultrafiltrazione.

Nei reattori biologici un gruppo di batteri viene messo a contatto con l’acqua da depurare in presenza di ossigeno in eccesso. Questo ossigeno viene fornito tramite soffianti, che introducono aria in modo uniforme attraverso griglie di diffusori a bolle fini.

Membrane di ultrafiltrazione (UF)

I sistemi MBR utilizzano membrane di ultrafiltrazione. Questo tipo di membrane solitamente lavora immerse nel reattore stesso o in un serbatoio annesso al reattore biologico che riceve il liquame misto (fanghi attivi).

In quest’ultimo caso si facilitano le operazioni di manutenzione e pulizia delle membrane.

La filtrazione avviene sottoponendo le membrane a una leggera depressione (0,5-1 bar) in modo che il permeato le attraversi e circoli al loro interno, mentre i solidi rimangono all’esterno.

Queste membrane di ultrafiltrazione presentano una dimensione dei pori di circa 0,035 μm, pertanto sono in grado di trattenere tutti i solidi superiori a questa dimensione, oltre a batteri e alcuni virus.

I fanghi prodotti vengono ricircolati al serbatoio di aerazione per mantenere una concentrazione di fanghi determinata. L’eccesso di fanghi viene spurgo e inviato alla linea di trattamento fanghi per il loro condizionamento.

Nel caso del trattamento biologico con MBR, si ottiene un’acqua trattata di qualità migliore rispetto alla soluzione precedente, che può essere scaricata in corso d’acqua pubblico o riutilizzata in determinati processi, secondo RD 509/1996, con i seguenti limiti:

| Parametro | Quantità limite | Unità |

|---|---|---|

| DQO | 125 | mg/l |

| DBO5 | 25 | mg/l |

| SS | 35 | mg/l |

Lo schema seguente corrisponde al processo descritto per la Soluzione 2:

Trattamento dei fanghi

Esistono diversi sistemi per il trattamento dei fanghi prodotti nell’impianto di depurazione. Tutti sono destinati a ridurre il volume, l’impatto ambientale e i cattivi odori.

Proponiamo due soluzioni praticabili:

Digestione e essiccazione meccanica dei fanghi

Questa opzione si compone di:

Digestore di fanghi

Il fango in eccesso del trattamento viene spurgo in un digestore di fanghi. Questo processo è molto efficiente per la riduzione di microrganismi e contenuto di materia organica, minimizzando il potenziale di generazione di cattivi odori e la quantità di fango da gestire.

Ispessitore per gravità

Dopo il digestore, il fango passa all’ispessitore per gravità. L’obiettivo è ridurre il volume del fango mediante l’eliminazione parziale dell’acqua presente. Con questo sistema si ottengono fanghi con un 4-6 % di sostanza secca.

Trattamento dei fanghi

È comune trovare linee di disidratazione meccanica dei fanghi composte da un ispessitore statico, con aggiunta di un polielettrolita, seguito da un filtro a nastro, filtro pressa o un decanter centrifugo.

Con queste tecnologie difficilmente si supera un 30 – 40 % di sostanza secca nel fango disidratato.

Disidratazione mediante evaporatore a vuoto

Un’altra opzione consiste nell’utilizzare un sistema di evaporazione a vuoto, che semplifica notevolmente l’impianto e consente di ottenere un fango ad alta concentrazione (>50 % SS). Con questo sistema si ottiene un’acqua condensata di eccellente qualità che può essere riutilizzata o scaricata nell’ambiente.

I solidi separati nei setacci iniziali dell’impianto di depurazione delle acque reflue, o quelli ottenuti nelle diverse fasi del processo produttivo della fabbricazione di succhi, possono essere recuperati con un evaporatore a vuoto, traducendosi in una notevole minimizzazione del residuo finale e, in molti casi, si ottengono sottoprodotti redditizi, contribuendo alla sostenibilità di questa industria.

Estrazione di Composti Valorizzabili

- Fibre: Le fibre possono essere utilizzate nella produzione di alimenti ricchi di fibre o integratori.

- Antiossidanti: Possono essere estratti composti bioattivi con benefici per la salute.

- Fermentazione: I residui possono essere fermentati per produrre biogas o bioetanolo, contribuendo alla sostenibilità energetica, oppure compostati per produrre fertilizzanti naturali, chiudendo il ciclo dei nutrienti.

Conclusioni

Il trattamento delle acque reflue nell’industria dei succhi è un processo cruciale. L’investimento in tecnologie adeguate e nella formazione di personale qualificato è fondamentale per garantire una gestione efficiente e sostenibile di queste risorse.

Il processo di trattamento abituale consiste in un pretrattamento mediante separazione con griglie e/o setacci adeguati, seguito da processi fisicochimici e biologici, la cui composizione dipenderà dall’analisi degli effluenti e dal punto di scarico a cui sono destinati.

I residui ottenuti (solidi separati e fanghi) sono spesso riutilizzabili. L’evaporazione a vuoto è una buona soluzione per la valorizzazione di questi solidi e fanghi, quando esista la possibilità di convertirli in sottoprodotti.