Sezioni

- Introduzione

- Evoluzione del mercato vitivinicolo

- Impatto ambientale dell’industria vinicola e cantine

- Acque reflue delle industrie vitivinicole

- Pretrattamento

- Trattamento biologico aerobico

- Trattamento biologico anaerobico

- Trattamenti avanzati

- Trattamenti delle acque reflue di cantine e distillerie

- Riepilogo

INTRODUZIONE

Il settore vitivinicolo è uno dei pilastri dell’economia agricola di molti paesi europei insieme ai cereali. L’industria vinicola e la viticoltura costituiscono un motore economico molto importante nello sviluppo rurale di molti comuni del Vecchio Continente che, con il passare degli anni, hanno acquisito grande fama come aree produttrici di vino.

Uno degli ultimi impulsi ricevuti da queste zone, che ha comportato un cambiamento significativo nella loro politica e nel modo di produrre vino, è stata la costituzione delle Denominazioni di Origine che permettevano di ottenere una distinzione di alcuni vini rispetto ad altri. Con il passare degli anni questa attenzione alla produzione di vino si è trasferita anche ad altri paesi di tutti i continenti che hanno progressivamente acquisito un peso sempre maggiore a livello nazionale e internazionale, riducendo la quota della produzione europea negli ultimi vent’anni.

Gli effluenti generati in questo tipo di industrie presentano un notevole volume d’acqua e cariche inquinanti che devono essere trattate secondo le normative vigenti. A causa della loro irregolarità in base alla fase stagionale, nonché dell’elevato COD e dei composti organici complessi, talvolta difficili da eliminare.

In questo articolo si intende fare un’approssimazione sia al mondo dell’industria vitivinicola sia al trattamento degli effluenti generati.

EVOLUZIONE DEL MERCATO VITIVINICOLO

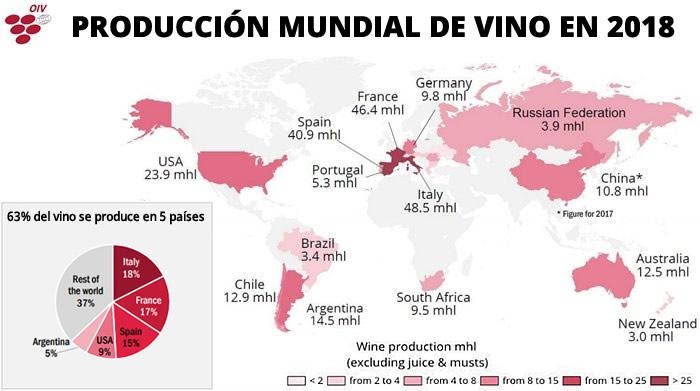

I nuovi paesi emergenti si trovano in aree geografiche molto distanti tra loro, ma un gruppo di essi presenta caratteristiche comuni con l’ambito mediterraneo: il clima.

Le principali aree produttrici nel mondo, oltre al Vecchio Continente, sono: Cile, Argentina e la Costa Ovest degli Stati Uniti nel continente americano; la Repubblica del Sudafrica, e paesi del Nord come Egitto o Algeria in Africa; la costa Est dell’Australia; e Turchia, Iran e Cina nel continente asiatico.

La specializzazione tra questi paesi è diversa, poiché in alcuni prevale la produzione di vino come nei paesi europei e americani, mentre in altri come Iran, Cina, India o Egitto la produzione di uva da consumo fresco e uva passa ha un ruolo maggiore.

Questi nuovi paesi emergenti stanno generando una serie di cambiamenti molto significativi nel panorama vitivinicolo mondiale, sottraendo peso al complesso europeo grazie alla capacità di adattarsi alle nuove esigenze dei consumatori.

Senza dubbio, le strategie di marketing sono un fattore chiave nell’industria vitivinicola del XXI secolo insieme alla capacità di innovazione, investimento e tecnologia, ponendo in prima linea i nuovi paesi produttori come Australia, Nuova Zelanda e Stati Uniti come pionieri in questi campi.

L’aumento della superficie nei nuovi paesi emergenti come Cina, Cile o Iran, tra gli altri, ha generato una serie di cambiamenti nella distribuzione delle ettari, nella produzione, nelle esportazioni e nelle importazioni. Sebbene sia vero che in Europa si trovano i paesi con la maggiore superficie e produzione al mondo, la distanza rispetto agli altri si è progressivamente ridotta.

Ciò indica come l’industria vinicola e la viticoltura si stiano spostando gradualmente verso altri scenari mondiali e stiano emergendo nuovi spazi e società dedicate alla cura e trasformazione dell’uva.

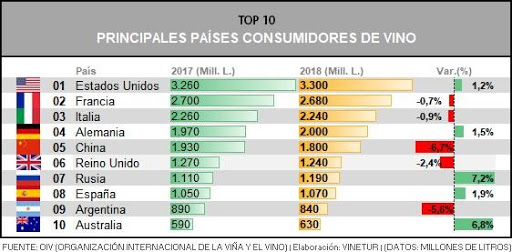

Le ultime decadi del XX secolo si sono caratterizzate per l’aumento della competitività nel mercato internazionale dei vini. L’impulso registrato dall’offerta dei nuovi paesi produttori ed esportatori di vino, insieme all’aumento della domanda di nuovi consumatori, ha accelerato il processo di globalizzazione del vino.

L’aumento delle esportazioni mondiali è stato spettacolare a partire dagli anni ’80. Ai paesi produttori ed esportatori del Vecchio Mondo (Francia, Italia, Spagna e Portogallo), caratterizzati dalla predominanza di piccole cantine e cooperative, si sono aggiunti quelli del Nuovo Mondo (Australia, Nuova Zelanda, Stati Uniti (principalmente California), Argentina, Cile, Uruguay e Sudafrica) che, con una struttura organizzativa molto competitiva dominata da grandi aziende, hanno acquisito rilievo negli anni ’90.

Da allora i vecchi produttori perdono quote di mercato a favore dei nuovi produttori. Con l’aumento della concorrenza globale si sono innescati cambiamenti importanti nelle strategie aziendali di produzione, commercializzazione, distribuzione e marketing.

IMPATTO AMBIENTALE DELLE INDUSTRIE VINICOLE E CANTINE

Il settore alimentare e delle bevande, nel suo complesso, produce un importante impatto ambientale in aree geografiche specifiche, anche se va considerato il suo elevato peso relativo nell’economia produttiva.

L’alta concentrazione di industrie agroalimentari in queste zone dipende da diversi fattori: logistici (vicinanza a zone produttrici e assi di approvvigionamento di materie prime, o ai mercati di consumo), infrastrutture di comunicazione, infrastrutture di servizi (poli industriali), incentivi o ostacoli amministrativi, requisiti ambientali, ecc.

Tuttavia, la concentrazione di un tipo di industria agroalimentare in una determinata area geografica non deve essere vista esclusivamente come una minaccia ambientale, poiché può offrire anche alcuni vantaggi: maggiore sostenibilità e ottimizzazione nella gestione dei rifiuti (depuratore collettivo, trasporto e trattamento dei rifiuti solidi in impianti specializzati), supporto di comuni e comunità alle attività produttive più importanti per l’economia locale, ecc.

I due principali problemi che questo settore agroalimentare pone all’ambiente sono:

- Inquinamento causato da scarichi liquidi dovuto principalmente al loro alto contenuto di materia organica.

- Inquinamento da rifiuti solidi nei punti di consumo, a causa degli imballaggi e confezioni che accompagnano le materie prime e i prodotti.

Tra i rifiuti associati a questo tipo di industria troviamo:

- Chiarificanti proteici come caseina, gelatina e albumina.

- Cristalli di tartrato che conferiscono salinità.

- Terre eventualmente utilizzate nella filtrazione (esempio: diatomee).

- Cartoni e plastiche; materia organica dell’uva (i semi, raspi e bucce sono gli elementi più visibili).

Tuttavia, è la frazione organica essenzialmente solubile come zuccheri, acidi, alcol e polifenoli che provocherebbe un maggiore inquinamento se scaricata nei fiumi.

Per quanto riguarda le acque reflue, si stima che se ne ottengano tra 12 e 45 litri per ettolitro di vino prodotto; tuttavia, questi effluenti possono raggiungere i 3 litri per litro di vino prodotto durante i primi due mesi a partire dalla vendemmia.

Questi effluenti provengono da diverse fasi: ricezione, pressatura dell’uva, estrazione del mosto e decantazione (pulizia delle presse, lavaggio delle vinacce e filtri a vuoto); nella vinificazione (fermentazione, chiarificazione e stabilizzazione) per il lavaggio dei serbatoi del processo, pulizia dei filtri e trattamento di decalcificazione delle acque di raffreddamento; imbottigliamento (per pulizia delle bottiglie, lavaggio dei nastri trasportatori e fuoriuscite di vino).

È obbligatorio effettuare uno studio dei processi della cantina. L’obiettivo è conoscere i punti di consumo e gli scarichi d’acqua nelle diverse fasi di produzione. Si cerca di implementare misure volte a ridurre il più possibile sia il volume sia l’inquinamento degli scarichi da depurare.

Si raccomanda di indicare la destinazione delle acque reflue nelle cantine: quelle relative all’attività produttiva e quelle relative al sistema di depurazione.

Al fine di limitare il volume e la concentrazione inquinante degli effluenti si possono adottare due tipi di misure: quelle volte a risparmiare acqua per ridurre il volume scaricato, e quelle dirette a ridurre l’inquinamento alla fonte.

Una prima misura consiste nel separare le acque reflue in base alla loro origine: piovane, sanitarie e circuiti di raffreddamento.

Per diminuire il carico inquinante, la cantina deve ridurre gli elementi solidi e liquidi, limitare l’inquinamento delle acque reflue mediante l’uso di filtri ecologici e valorizzazione dei tartrati. Di seguito indichiamo un elenco di potenziali misure e relative implicazioni.

- Separare le acque industriali da quelle pulite che non necessitano depurazione. Normalmente l’80% del COD si concentra nelle acque reflue di pulizia delle cantine e rappresentano il 20% degli scarichi, quindi è interessante considerare il trattamento degli effluenti separatamente. L’evaporazione è un processo che può risultare conveniente per questa applicazione.

- Eseguire una prima pulizia a secco.

- Pulizia finale con acqua a pressione.

- Implementare un piano d’azione per prevenire perdite e fuoriuscite.

- Formare e informare i dipendenti.

ACQUE REFLUE DELLE INDUSTRIE VITIVINICOLE

Nelle industrie di questo tipo è necessario distinguere tra cantine o produzione di vino e distillerie – alcoliere o trattamento di sottoprodotti derivati dalla lavorazione dell’uva.

Distinzione obbligata dalla variabilità dei volumi di scarico in funzione di ciò che si produce e dalla modalità di trattamento richiesta dagli scarichi, ognuno con le proprie particolarità.

Concentrandoci sugli scarichi liquidi, va sottolineato che nelle cantine l’acqua ha un ruolo molto importante nei processi ausiliari, come le operazioni di pulizia (lavaggio) di apparecchiature (tramogge di ricezione, diraspatori, presse, filtri e centrifughe), serbatoi, condotti e pavimenti.

In generale, la natura dell’inquinamento idrico è principalmente organica, anche se si trovano residui minerali, terre, grassi, detergenti e disinfettanti, inquinanti tossici esogeni localizzati nell’uva, ecc., caratterizzati da:

- Elevato carico inquinante principalmente organico, conseguenza della sostanza secca del mosto o del vino, o di microrganismi. Si tratta fondamentalmente di materia colorante, tannini, proteine, acidi organici, glucidi e microrganismi vivi o morti (lieviti, batteri lattici e acetici, funghi).

- Residuo minerale, solitamente bitartrato di potassio che precipita durante la fermentazione e la stabilizzazione dopo il raffreddamento del vino.

- Alta concentrazione di BOD5 e COD.

- pH acido negli scarichi della cantina e basico in quelli dell’impianto di imbottigliamento.

- Sospensioni solide ad alte concentrazioni, gran parte in forma colloidale.

- Alta biodegradabilità.

- Assenza di prodotti ad alta tossicità, che favorisce la biodegradabilità.

- Terra proveniente dalla vendemmia, che solitamente entra sotto forma di polvere o fango.

- Grassi e oli provenienti da macchinari e attrezzi.

- Agenti di pulizia come: acidi inorganici forti (fosforico, nitrico, cloridrico), acidi organici deboli (lattico, citrico, tartarico, gluconico, acetico, idrossiacetico e levulinico), alcali inorganici (idrossido di sodio, silicati, metasilicato di sodio, carbonato di sodio e trisfosfato di sodio), tensioattivi anionici (saponi, oleosolfati, alchilsolfati, alchilsulfonati e alchilfosfati), cationici (alchiamine primarie, ossidi di amina, ammine etossilate e sali di ammonio quaternari), anfoteri (N-alchilbetaines, acido N-alchil-b-aminopropionico, alchil imidazoline e N-alchil dulfobetaines), non ionici (ossido di etilene); sequestranti (pirofosfato tetrasodico, tripolifosfati sodici, tetrafosfato sodico, esametafosfato sodico, EDTA, acido nitriloacetico e acido gluconico)

- Disinfettanti come cloro e suoi composti (ipocloriti di sodio e calcio, cloramina T e B e dicloroamina T), composti di ammonio quaternario, iodofori, aldeidi (formalina e glutaraldeide), composti liberatori di ossigeno (ozono, perossido di idrogeno, acido peracetico, permanganato di potassio)

- Residui di prodotti fitosanitari presenti nell’uva, spesso per un uso inadeguato dei pesticidi e per il mancato rispetto dei tempi di sicurezza indicati dalle case commerciali. Questi tossici si trasferiscono nel mosto e nel vino, ma la maggior parte viene eliminata nei vari processi enotecnici (pressatura, decantazione, travaso e stabilizzazione del vino finito).

Inoltre, questi scarichi mostrano una grande irregolarità in termini di portate, composizione delle acque reflue e concentrazione di inquinanti, dipendendo normalmente dalle ore del giorno, poiché influenzano fattori come la frequenza di ingresso della materia prima, la tecnologia di vinificazione impiegata, le varietà di uva trasformate, la dimensione della cantina, ecc.; e da una stagionalità del ciclo annuale, con il maggior volume durante la vendemmia.

Nell’industria vinicola, la natura dell’inquinamento idrico è principalmente organica, anche se si trovano residui minerali, terre, grassi, detergenti e disinfettanti, inquinanti tossici esogeni localizzati nell’uva, ecc.

Le caratteristiche del tipo di scarico di questo settore sono:

- Elevato carico inquinante principalmente organico, conseguenza della sostanza secca del mosto o del vino, o di microrganismi. Si tratta fondamentalmente di materia colorante, tannini, proteine, acidi organici, glucidi e microrganismi vivi o morti (lieviti, batteri lattici e acetici, funghi).

- Residuo minerale, solitamente bitartrato di potassio che precipita durante la fermentazione e la stabilizzazione dopo il raffreddamento del vino.

- Alta concentrazione di BOD5 e COD.

- pH acido negli scarichi della cantina e basico in quelli dell’impianto di imbottigliamento.

- Sospensioni solide ad alte concentrazioni, gran parte in forma colloidale.

- Alta biodegradabilità.

- Assenza di prodotti ad alta tossicità, che favorisce la biodegradabilità.

- Terra proveniente dalla vendemmia, che solitamente entra sotto forma di polvere o fango.

- Grassi e oli provenienti da macchinari e attrezzi.

- Agenti di pulizia

- Disinfettanti come cloro e suoi composti

- Residui di prodotti fitosanitari presenti nell’uva

La generazione di acque reflue nelle cantine è l’aspetto ambientale più significativo dell’attività di queste aziende, sia per gli elevati volumi generati sia per il carico inquinante associato, nonché per la stagionalità degli scarichi, funzione del raccolto della frutta (uva).

La maggior parte dell’acqua utilizzata nel settore finisce come flusso di acqua reflua. In alcuni casi va considerato che parte dell’acqua captata viene utilizzata per i sistemi di raffreddamento dei serbatoi di produzione o fermentazione dell’uva, nel caso delle cantine, e nel caso delle distillerie per l’acqua estratta dal sottoprodotto (vinacce, vinacce, vino, ecc.)

L’elevato consumo di acqua è dovuto principalmente alla necessità di mantenere standard igienico-sanitari rigorosi e, in alcuni casi, ai flussi di pulizia dei sistemi di rigenerazione o filtrazione.

Queste acque solitamente presentano un alto contenuto di carica inquinante sotto forma di COD e BOD5, sono carenti di nutrienti e molto variabili, a causa della stagionalità della produzione, tranne negli impianti che effettuano solo imbottigliamento o distillerie che hanno materia prima sufficiente per lavorare ininterrottamente tutto l’anno.

Nelle distillerie è importante considerare i processi di estrazione effettuati all’interno dello stabilimento, non è lo stesso utilizzare acido nitrico con carbonati di calcio o solfato di calcio, che possono causare problemi per i nutrienti.

Analisi tipica delle acque reflue di una cantina

| PARAMETRI | CANTINA 1 | CANTINA 2 | CANTINA 3 |

| pH | 3,9 – 7,9 | 4,6 – 8 | 4,2 – 7,8 |

| Conduttività (µS/cm) | – | – | 600-2000 |

| BOD5(mg O2/l) | 300 – 1500 | 2500 | 200 – 5900 |

| COD (mg O2/l) | 900 – 3500 | 4650 | 1000-15000 |

| SS (mg/l) | 1100 – 1500 | 640 | 200 – 1500 |

| N Tot (mg/l) | 13 – 220 | 61 | – |

| P Tot (mg/l) | 11 – 183 | 13 | – |

| Oli e grassi (mg/l) | – | – | 3-55 |

TRATTAMENTO DEGLI SCARICHI

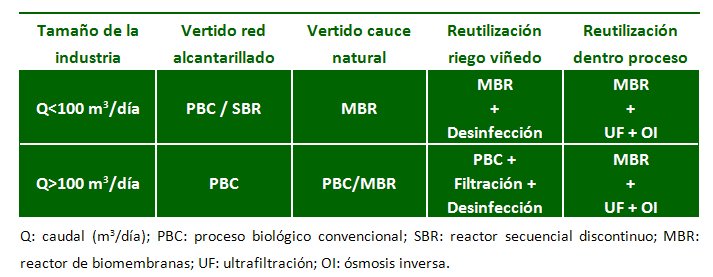

Per il trattamento degli effluenti si considerano processi biologici a fanghi attivi, in tutte le loro varianti funzionali (SBR, MBR, MBBR, aerazione prolungata, ecc.) come le tecniche adeguate per il trattamento di questi scarichi.

Dato il carattere stagionale della portata (concentrazione durante la vendemmia, primi due mesi dall’inizio), si dispone solitamente di due linee parallele di trattamento o si fanno alcune considerazioni nel progetto dell’impianto, che permettano di operare in modo diverso a seconda del periodo dell’anno.

La linea di trattamento tipica che si trova in questo tipo di soluzioni è la seguente:

PRETRATTAMENTO

Trattamento fisico

È necessaria la fase di separazione di solidi e liquidi per evitare ogni rischio di ostruzione nelle condotte, pompe e altri elementi del sistema di trattamento delle acque.

Si raccomanda un impianto di setacciatura automatica per separare le particelle solide grossolane e fini (dimensione superiore a un millimetro) come semi, bucce, raspi, ecc.

Trattamento fisico-chimico

Nella fase di trattamento primario si raccomanda un impianto DAF (Dissoluzione Aria Flottante), per l’eliminazione delle particelle solide più fini insieme alle fasi galleggianti che potrebbero essere presenti nell’acqua (oli, grassi,…).

Mediante l’iniezione di prodotti chimici, il trattamento fisico-chimico facilita la coagulazione e flocculazione di sostanze solubili che altrimenti non potrebbero separarsi, facilitandone la precipitazione e la flottazione per l’estrazione successiva.

Con questo sistema fisico-chimico si riesce a ridurre le variazioni di portata e ottenere rese di rimozione di solidi sospesi, oli e grassi superiori al 95%. Ciò comporterà anche una riduzione del BOD5 pari o superiore al 50%.

TRATTAMENTO BIOLOGICO

TRATTAMENTO BIOLOGICO AEROBICO

Il trattamento biologico ha la funzione di eliminare la materia organica (BOD5), la materia in sospensione (SS), nonché l’ossidazione dell’azoto ridotto (NTK) ad azoto in forma ossidata (NO³-) = fase di nitrificazione.

Esiste una varietà di trattamenti biologici applicabili, tra cui segnaliamo i seguenti:

Trattamento biologico a fanghi attivi a bassa carica

Con questo trattamento, l’eliminazione della materia organica e dei solidi colloidali presenti nell’acqua reflua avviene in ambiente aerobico mediante l’intervento di microrganismi capaci di degradarla.

Per una migliore produttività si aggiunge un sistema di apporto e distribuzione di ossigeno nel reattore biologico tramite una griglia di diffusori a bolle fini.

I diffusori a bolle fini (60 micron) ottengono alte rese nei processi di trasferimento dell’ossigeno grazie al loro piccolo diametro e alla lenta risalita fino alla superficie.

Nella fase di chiarificazione o decantazione secondaria si separano per differenza di densità i solidi biologici dall’acqua, ottenendo fango nella parte inferiore e acqua chiarificata dallo scarico di uscita.

Trattamento biologico mediante letto mobile (MBBR)

Con questo trattamento si riduce il volume dei reattori biologici. Consiste nel disporre diversi riempimenti e fasi di depurazione in cui determinati batteri prevalgono su altri al fine di ottimizzare la depurazione biologica. Sarà necessario installare un decantatore per l’estrazione dei fanghi prodotti.

Trattamento biologico mediante biomembrane (MBR)

Il sistema di membrane di ultrafiltrazione sostituisce il trattamento convenzionale a fanghi attivi e combina filtrazione, aerazione e chiarificazione in un’unica fase. Un altro elemento rilevante di questo sistema è la sua compattezza e modularità; nel caso sia necessario trattare una portata superiore a quella prevista, basta aumentare il numero di cartucce in modo rapido e semplice. Pertanto, parliamo di alcuni vantaggi del trattamento MBR rispetto ad altre opzioni:

- Minore volume nel reattore biologico.

- Minore produzione di fanghi, intorno al 50 – 60%, rispetto al trattamento a fanghi attivi a bassa carica.

- Migliore qualità dell’acqua in uscita.

- Possibile riutilizzo dell’acqua.

- Conformità a normative ambientali rigorose.

Il problema principale che interessa questi processi di depurazione è il bulking di tipo viscoso.

Questo problema si verifica a causa della produzione eccessiva di polimeri extracellulari associata alla crescita di alcuni batteri, che può dare una consistenza gelatinosa al fango, provocando una riduzione della velocità di sedimentazione e compattazione, nonché una diminuzione della resa di disidratazione.

Un altro problema importante in questo tipo di depuratori è il bulking filamentoso (detto anche spumeggiamento del fango), generato dalla proliferazione massiccia di microrganismi filamentosi.

Entrambi i problemi biologici (sia il bulking viscoso sia il bulking filamentoso) ostacolano la sedimentazione del fango nel decantatore secondario arrivando a causare la fuoriuscita di solidi con l’effluente, parametro limitato dalla normativa sugli scarichi.

Inoltre, questi scarichi mostrano una grande irregolarità in termini di portate, composizione delle acque reflue e concentrazione di inquinanti, dipendendo normalmente dalle ore del giorno, poiché influenzano fattori come la frequenza di ingresso della materia prima, la tecnologia di vinificazione impiegata, le varietà di uva trasformate, la dimensione della cantina, ecc., e da una stagionalità del ciclo annuale, con il maggior volume durante la vendemmia.

TRATTAMENTO BIOLOGICO ANAEROBICO

Un’opzione di trattamento che risulta più costosa da installare rispetto a quelle descritte in precedenza, ma anche più efficiente, produce meno fanghi ed è in grado di generare biogas che poi si trasforma in energia elettrica o termica, è quella di utilizzare come fase preliminare un trattamento anaerobico degli effluenti generati.

In questo caso, il pretrattamento sarà simile a quello descritto per il trattamento aerobico; da qui l’effluente sarà omogeneizzato in un serbatoio agitato da cui viene pompato a un sistema biologico anaerobico di tipo UASB / EGSB / o simile.

La richiesta di nutrienti (N, K, P…) sarà notevolmente inferiore a quella richiesta da un trattamento aerobico, con conseguente risparmio, e inoltre la produzione di fanghi è molto bassa e valorizzabile per altri depuratori o per riserva della stessa.

La resa di depurazione è dell’ordine dell’80-90%, per cui in molti casi non sarà necessario un ulteriore trattamento (scarichi a collettore).

Quando si hanno normative più severe, come lo scarico in dominio pubblico, l’effluente risultante viene trattato in un trattamento biologico aerobico ad aerazione prolungata, seguito da un decantatore secondario con ricircolo dei fanghi.

TRATTAMENTI AVANZATI

Se si desidera riutilizzare l’effluente del trattamento secondario per irrigare il vigneto, deve essere sottoposto preventivamente a una fase di disinfezione.

La disinfezione più compatibile con gli usi successivi di questa acqua è l’ossidazione mediante ozono e la radiazione ultravioletta. Invece, se si desidera utilizzare nuovamente l’acqua nel processo, sarà necessario un trattamento più completo per migliorarne la qualità.

L’effluente del trattamento secondario deve essere filtrato (mediante un letto granulare di sabbia o simile) come processo di pretrattamento prima di un processo di filtrazione a membrane, generalmente, una ultrafiltrazione e successivamente un’osmosi inversa.

La qualità del permeato dell’osmosi inversa è eccellente e consente qualsiasi uso all’interno del processo di produzione del vino.

Una tecnologia ancora in fase di sviluppo, ma che può dare ottimi risultati economici, consiste nel produrre una fermentazione dell’acqua reflua per trasformare tutti gli zuccheri presenti in etanolo, che può essere separato mediante un processo di concentrazione-evaporazione a vuoto.

L’etanolo separato rappresenta circa l’85% del COD iniziale. Così, da un lato si dispone di etanolo, un sottoprodotto valorizzabile, e dall’altro di un’acqua reflua parzialmente decontaminata, con un COD intorno a 250-300 mg O2/L.

Questa riduzione del COD comporta una considerevole diminuzione dell’ossigeno da fornire nel processo biologico, per cui il risparmio economico è molto importante.

Pertanto, considerando che la maggior parte delle acque reflue si genera durante i processi di lavaggio, è molto importante applicare buone pratiche per ridurre al massimo il volume prodotto.

In generale, le acque devono essere trattate mediante un processo biologico per eliminare l’elevato carico organico che contengono.

Il tipo di processo, così come se sarà necessario aggiungere anche un trattamento terziario, dipenderà in gran parte dalla destinazione delle acque trattate, che sarà lo scarico nella rete fognaria pubblica, in corso d’acqua naturale, il loro riutilizzo per irrigazione o anche per un nuovo utilizzo all’interno del processo.

TRATTAMENTI DELLE ACQUE REFLUE DI CANTINE E DISTILLERIE

Come indicato in precedenza, le cantine e le industrie alcoliere generano grandi volumi di acque reflue con un alto contenuto di materia organica, anche se con la modernizzazione e l’ottimizzazione dei processi e degli impianti produttivi si potrebbero ottenere importanti riduzioni dei volumi e dei livelli di inquinamento.

Una procedura di depurazione è trattenere queste acque in bacini di evaporazione. Tuttavia, attualmente, questa pratica è scartata poiché causa cattivi odori, può contaminare le acque sotterranee, esiste un grande pericolo di tracimazione in caso di piogge intense, e si generano grandi volumi d’acqua per cui sarebbero necessari grandi bacini, ecc.

Un’opzione possibile sarebbe l’evaporazione a vuoto con trattamento dei gas, che risolverebbe i problemi menzionati nel processo dei bacini di evaporazione e ridurrebbe lo spazio occupato e l’impatto ambientale.

RIEPILOGO

Le industrie vitivinicole hanno un ruolo importante nell’aspetto economico e nutrizionale mondiale.

Negli ultimi decenni si è generato un mercato molto competitivo con numerosi paesi emergenti che, a causa delle variazioni di temperatura causate dal cambiamento climatico e dalla conoscenza delle tecniche di raccolta, vendemmia e produzione.

Questo tipo di industrie ha un elevato consumo di acqua per i propri processi di fabbricazione e inoltre apporta agli scarichi una notevole quantità di materiali organici che forniscono un elevato COD e una gamma di inquinanti che vanno dagli agenti di pulizia ai fitosanitari e ai residui zuccherini e tannini.

I trattamenti convenzionali presentano spesso problemi dovuti alla stagionalità, variazione e instabilità degli scarichi, poiché si verificano fenomeni di tipo bulking nei biologici aerobici, e i processi anaerobici risultano costosi.

In queste condizioni, si sta considerando la necessità di ottimizzare i processi di fabbricazione per la minimizzazione degli scarichi e