Sezioni

- Introduzione

- Consumi d’acqua e inquinamento degli effluenti

- Trattamento degli effluenti

- Valorizzazione dei rifiuti

- Riassunto

INTRODUZIONE

Rassegna storica

La storia della birra risale a tempi ancestrali. Con lo sviluppo dell’agricoltura tra il 10000 a.C. e il 6000 a.C. si iniziarono a scoprire i prodotti realizzati a partire dai suoi frutti, il che fa pensare che la birra probabilmente sia stata scoperta in quel periodo.

La scoperta della “fermentazione bassa” verso il XV secolo e l’introduzione del luppolo avvicinarono la birra ai consumatori rendendola commercialmente più attraente.

Quest’ultimo prevalette sulle altre erbe e spezie perché migliorò la conservazione e di conseguenza il trasporto e la commercializzazione, oltre a influire sul corpo e sul sapore della birra.

Nel 1883, la Carlsberg Brewery iniziò la produzione industriale di birra “lager” con un ceppo di lievito precedentemente isolato su mezzi solidi. Questo evento divenne una pietra miliare della rivoluzione industriale, poiché segnava la transizione dalla produzione artigianale di birra su piccola scala alla moderna produzione su larga scala.

Questo fu presto seguito da altre compagnie, diventando negli anni successivi una tecnica standard in Europa e Nord America, provocando una crescita esponenziale della produzione di birra.

Oggi l’industria della birra occupa una posizione centrale nell’industria alimentare a livello mondiale, con una produzione superiore a 1500 milioni di Hl all’anno, essendo la birra la quinta bevanda più consumata al mondo.

Produttori e consumatori mondiali

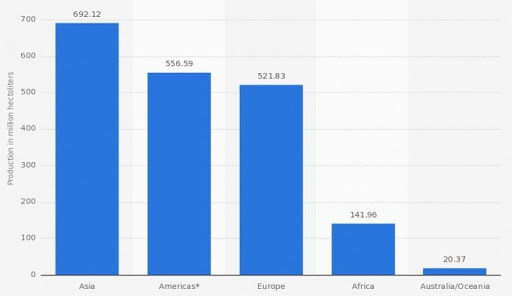

Nel grafico seguente si osservano i maggiori produttori mondiali di birra:

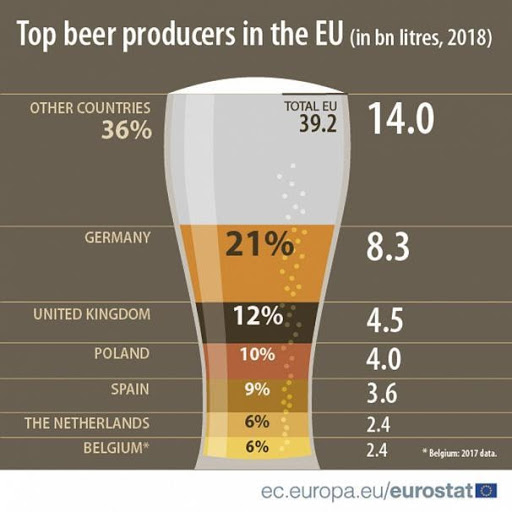

L’Europa è il continente dove si consuma più birra al mondo. Otto dei primi dieci consumatori mondiali sono paesi dell’UE. L’Europa ha prodotto 39.000 milioni di litri di questa bevanda nel 2018. Aumenta anche la produzione di birre con 0,5% gradi alcolici e la birra analcolica con 1.000 milioni di litri.

L’Italia è il paese che ha incrementato maggiormente la sua produzione rispetto al 2017, con un 21%, seguita dall’Ungheria (11%) e dalla Repubblica Ceca. Invece, il Regno Unito ha ridotto la sua produzione del 20%. Austria, Slovacchia e Paesi Bassi hanno anch’essi diminuito la produzione, seppur in misura minore.

La Germania continua a guidare il mercato della birra con 8.300 milioni di litri e un 21% del business. In altre parole, una birra su cinque prodotte nell’UE è tedesca. Seguono il Regno Unito, con il 12% della produzione, la Polonia (10%) e la Spagna con un 9% e un aumento di 20 milioni di litri tra il 2017 e il 2018.

La fama dei birrai tedeschi si conferma perché, nonostante siano i maggiori produttori, non sono i maggiori esportatori; vince l’Olanda, con 1.900 milioni di litri, 300 milioni di litri in più della Germania.

Secondo le statistiche di Eurostat, la principale destinazione della birra europea sono gli Stati Uniti, con 1.000 milioni di litri (29%), seguiti dalla Cina (13%) e dalla Russia (6%).

L’Europa importa poca birra da fuori dell’Unione. Soprattutto birra messicana, 250 milioni di litri, il 52% delle importazioni, seguita dalla Serbia (57 milioni, un 9%) e dalla Bielorussia (5%).

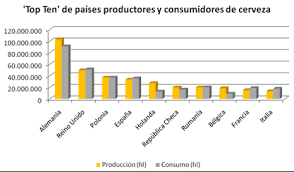

In questo altro grafico, sono presentati i maggiori produttori e consumatori europei di birra:

Processo base di produzione della birra

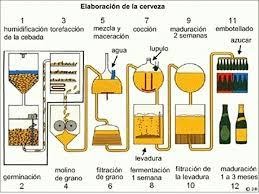

Il processo di produzione della birra si divide principalmente in 3 fasi:

- Nella prima l’amido contenuto nel chicco d’orzo (o altri cereali come riso, grano, ecc.) viene convertito in zuccheri fermentabili ottenendo un liquido zuccherino denominato mosto.

- Nella seconda fase, il mosto viene fermentato dai lieviti per convertire gli zuccheri in etanolo e altri composti minoritari, ottenendo la birra.

- Nella terza, la birra ottenuta viene chiarificata, filtrata e confezionata.

CONSUMI D’ACQUA E INQUINAMENTO DEGLI EFFLUENTI

L’acqua è il componente principale della birra, costituendo circa il 95% in peso del prodotto. Ma oltre a essere la materia prima maggioritaria, è una sostanza indispensabile per il funzionamento di un gran numero di operazioni. I principali usi dell’acqua nella produzione della birra sono:

- Pulizia di attrezzature e impianti

- Incorporazione al prodotto

- Circuiti di raffreddamento e caldaie

- Confezionamento

- Servizi igienici

Per quanto riguarda l’acqua incorporata al prodotto, è necessario fare una precisazione per l’importanza che ha, sia dal punto di vista della qualità del prodotto, sia per l’influenza che può avere sul consumo totale dell’impianto.

Se la composizione chimica dell’acqua di approvvigionamento nella zona in cui si trova l’impianto non è idonea per essere utilizzata direttamente come materia prima, è necessario effettuare una serie di trattamenti di eliminazione e/o aggiunta di alcuni costituenti minerali fino ad adeguare la concentrazione appropriata di ioni, al fine di evitare effetti dannosi sulla qualità dei mosti e delle birre e sullo stesso andamento dei processi e funzionamento delle attrezzature.

Questo condizionamento preliminare dell’acqua, in molti casi inevitabile, può far aumentare notevolmente il consumo poiché l’adeguamento della composizione richiesta non può essere effettuato senza una certa perdita d’acqua.

Queste perdite si producono sotto forma di concentrati o rifiuti se si utilizzano metodi basati sull’osmosi inversa o l’elettrodialisi, o come acqua proveniente dalla rigenerazione di resine a scambio ionico se si opta per questa soluzione.

Il volume di acqua residua generata negli impianti birrari corrisponde all’acqua totale consumata detraendo quella incorporata nel prodotto finale, quella evaporata nelle operazioni di produzione e servizi ausiliari, e quella assorbita nella matrice solida dei rifiuti generati.

Il volume totale di acqua residua scaricata nei centri produttivi oscilla tra 2,5 e 7,2 hl/hl. Questo ampio intervallo di emissione è direttamente correlato al livello di consumo d’acqua e all’efficienza della gestione che ogni fabbrica fa di questa risorsa.

Effettuando un bilancio tra il volume d’acqua consumata e il volume d’acqua residua scaricata, si ottiene che l’acqua che non lascia l’impianto come effluente residuo varia tra 1,4 e 1,9 hl/hl di birra confezionata, che in termini relativi si traduce in 16,2%-43,1%.

Queste percentuali si distribuiscono tra l’acqua incorporata al prodotto, quella trattenuta nei rifiuti solidi e quella emessa nell’atmosfera sotto forma di vapore.

Il volume totale dell’acqua residua prodotta proviene principalmente dalle operazioni di pulizia di attrezzature e impianti, essendo allo stesso tempo la corrente che normalmente apporta il maggior carico inquinante, poiché le soluzioni di pulizia oltre a contenere diverse sostanze chimiche come agenti di pulizia e disinfezione, entrano in contatto diretto con la superficie di attrezzature, condotti e serbatoi che hanno trasportato o contenuto mosto, birra o materie prime, aumentando considerevolmente il carico organico e la quantità di solidi sospesi tra gli altri parametri.

Altri effluenti importanti hanno origine nella linea di confezionamento. All’inizio delle linee di confezionamento si effettua il condizionamento dei fusti e dei contenitori riutilizzabili.

La corrente residua generata in questa zona ha importanza non tanto per il volume prodotto, quanto per il carico inquinante che apporta.

Le sue caratteristiche sono simili agli effluenti di pulizia di attrezzature e impianti, poiché confluiscono l’uso di sostanze chimiche più o meno aggressive con l’eliminazione di residui di birra e solidi che possono contenere i contenitori.

L’altro punto significativo di generazione di acqua residua nella linea di confezionamento è il tunnel di pastorizzazione. Questa attrezzatura è stata tradizionalmente un punto di alto consumo ed emissione d’acqua, anche se attualmente i progetti dei tunnel di pastorizzazione sono stati adattati per evitare sia lo scarico d’acqua sia il consumo energetico.

Nella tabella seguente sono indicate le cariche inquinanti indicative prodotte in ogni attività del sistema produttivo della produzione di questo prodotto:

Parametri medi:

| Parametro | Unità | Concentrazione |

| Scarico acqua residua | Hl/Hl birra | 3,5 – 8 |

| COD dell’acqua non decantata | mg O2/l | 3300 |

| COT dell’acqua non decantata | mg O2/l | 1100 |

| Azoto totale | mg/l | 30 – 100 |

| Fosforo totale | mg/l | 30 – 100 |

Carichi per attività:

| Origine | COD (mg O2/l) | Kg/m3 birra |

| Acqua macinazione malto | 4000-6000 | 0,67 |

| Vasca filtro mosto | 9000-12000 | 0,58 |

| Lavaggio vasca filtro | 7000-10000 | 0,23 |

| Torbido | 194000 | 2,65 |

| Lievito fermentatori | 361200 | 12,4 |

| Lievito serbatoi stoccaggio | 259300 | 5,45 |

| Rifiuto filtri birra | 55000 | 1,0 |

| Soluzione pulizia CIP | 2000-15000 | |

| Perdita di birra | 191000 | 1,91 |

| Tracimazione lavatrici bottiglie | 500 | 0,45 |

| Soluzione lavatrice bottiglie | 200-10000 | |

| TOTALE | 25,34 |

TRATTAMENTO DEGLI EFFLUENTI

La caratteristica più rilevante delle acque reflue delle birrerie è il loro elevato carico organico e la loro alta biodegradabilità, che favorisce le possibilità di depurazione mediante metodi biologici; oltre alla inevitabile variabilità legata alle molteplici opzioni di gestione e usi specifici dell’acqua che si realizzano in ogni centro produttivo, bisogna aggiungere le condizioni delle reti di drenaggio degli effluenti, in modo che il grado di segregazione delle correnti abbia una marcata influenza sul volume e carico inquinante dell’acqua residua che entra nel sistema di depurazione.

I diversi sistemi di depurazione di cui dispongono le birrerie e il modo in cui sono operati sono anche un fattore di variabilità importante come si evince dai dati della tabella precedente.

I rendimenti di depurazione possono essere molto diversi per questo motivo e per i diversi limiti di scarico imposti alle diverse installazioni in funzione del punto di scarico finale e della legislazione in materia di acque reflue.

Le tendenze attuali nel trattamento delle acque reflue provenienti dall’industria della birra si orientano verso un sistema di trattamento composto da:

Trattamento primario:

In questa fase si eliminano i solidi sospesi con un grigliatura grossolana seguita da una grigliatura fine; per questo si usano solitamente setacci di diversa maglia.

Successivamente si procede a una decantazione primaria in cui si separa circa 1/3 della materia organica (quella che si trova in sospensione come piccoli solidi o in forma colloidale).

Trattamento secondario:

Dopo un’omogeneizzazione degli scarichi, si procede a un trattamento biologico anaerobico. Questa tecnologia permette di ridurre il COD di circa l’80%, con il vantaggio che praticamente non si producono fanghi che, inoltre, possono essere valorizzati e richiedono pochissimi nutrienti.

Il processo anaerobico deve svilupparsi a circa 25 – 30 ºC, per essere redditizio, quindi spesso è necessario riscaldare l’effluente; tuttavia, poiché esistono scarichi di acqua calda, come la cottura o la pastorizzazione, sarà abituale entrare in questo intervallo di temperatura di esercizio senza apporto energetico.

Un vantaggio importante del sistema è la produzione di biogas che poi può essere utilizzato come combustibile per ottenere energia.

Quando si scarica in un polo industriale o in un altro depuratore, con questo trattamento e un leggero aggiustamento finale, si raggiungono solitamente i limiti richiesti dalle amministrazioni, che sono intorno alle 1000 ppm di COD.

Nel caso di scarico in dominio pubblico, è necessario un trattamento di affinamento consistente in un trattamento biologico aerobico, con cui si raggiungono livelli dell’ordine di 160 ppm di COD e < 300 ppm di SS.

I fanghi provenienti dal decantatore primario e dal decantatore secondario si concentrano in un ispessitore e vengono condotti a un digestore aerobico.

Questi fanghi sono infine disidratati in una centrifuga o altro sistema di essiccazione meccanica o termica.

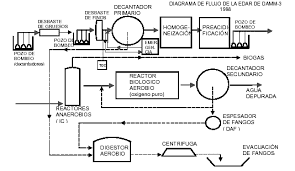

Lo schema seguente rappresenta in linea di massima il trattamento indicato:

Un’alternativa efficiente è trattare gli scarichi più inquinati con sistemi di evaporazione a vuoto, nei quali Condorchem Envitech ha comprovata esperienza.

In questo caso si può semplificare notevolmente la linea di trattamento del depuratore; questa tecnologia è applicabile anche all’essiccazione dei fanghi al fine di ridurne il volume e il costo di invio in discarica. Le tecnologie di evaporazione diventano sostenibili sfruttando l’energia liberata nel trattamento anaerobico (biogas).

Possiamo quindi pensare a un sistema misto tra tecnologie che cerchi la massima resa e il minor consumo energetico.

VALORIZZAZIONE DEI RIFIUTI

La maggior parte dei residui di produzione generati nelle birrerie è di natura organica, che può essere considerata come sottoprodotti poiché possono essere utilizzati da altre industrie (alimentazione umana, alimentazione animale, farmaceutica, ecc.) o per uso agricolo come concime organico.

Dato il possibile valore commerciale dei rifiuti solidi generati nel processo di produzione e l’elevato BOD5 che presentano, è consigliabile minimizzare lo scarico di questi insieme alle acque reflue.

Si generano anche grandi quantità di rifiuti assimilabili a urbani (vetro, cartone, plastica, metalli, ecc.), derivanti dalle operazioni di ricezione della materia prima e confezionamento.

Ci sono alcuni rifiuti, considerati pericolosi, generati durante la manutenzione degli impianti (oli usati, tubi fluorescenti, solventi, rifiuti di imballaggi pericolosi, ecc.) comuni a quelli generati in qualsiasi altra attività e la loro gestione deve essere adeguata. Si può fare una classificazione dei rifiuti generati in base alla loro diversa natura.

Segue la presentazione delle quantità di rifiuti, raggruppati in quattro categorie. La classificazione come “rifiuto” o “sottoprodotto” dipenderà dalla destinazione finale che si dà a quel residuo di produzione.

Rifiuti organici/sottoprodotti (kg/Hl di birra confezionata)

- drappo e torbidi 16,99-23,09

- lievito 1,4-3,61

- polvere di malto 0-0,49

Rifiuti assimilabili a urbani (kg/hl di birra confezionata)

- vetro 0,11-1,64

- plastica 0,02-0,1

- cartone 0,03-0,18

- metallo 0,01-0,124

- legno 0,01-0,166

- rifiuti 0,09-0,55

- altri 0-0,04

Pericolosi (kg/hl di birra confezionata)

- imballaggi 0,00021-0,005

- fluorescenti 0,002-0,012

- solventi 0,00001-0,0003

- altri 0,0005-0,0113

Tra i rifiuti organici, il drappo di birra (BSG) è il sottoprodotto più abbondante, generato dal processo di produzione della birra, e rappresenta circa l’85% dei sottoprodotti totali ottenuti. Si chiama drappo il residuo della birra dopo averne estratto il succo.

Dopo il processo di macerazione, la parte insolubile del chicco d’orzo, il BSG, è in soluzione con il mosto solubile (liquido).

Il mosto, che sarà fermentato in birra, viene filtrato e separato dal residuo solido (BSG) che è un sottoprodotto che può essere valorizzato.

Il drappo di birra è solitamente composto da un 15 – 26% di proteine e un 70% di fibre, che includono cellulosa (tra 15,5 e 25%), emicellulosa (28 a 35%) e lignina (circa il 28%).

Può contenere anche lipidi (tra 3,9 e 18%, di cui il 67% sono trigliceridi), ceneri (2,5 a 4,5%), vitamine, aminoacidi e composti fenolici.

Tra i componenti minerali si contano calcio, fosforo e selenio.

Contiene anche biotina, colina, acido folico, niacina, acido pantotenico, riboflavina, tiamina e vitamina B6. Tra gli aminoacidi sono presenti leucina, valina, alanina, serina, glicina, tirosina, lisina, prolina, treonina, arginina, cistina, istidina, isoleucina, metionina, fenilalanina, triptofano, glutammico e acido aspartico.

L’utilizzo del drappo è una misura efficace per rafforzare una produzione sostenibile e pratiche a basse emissioni, raccomandate come asse del “Piano d’Azione sul Cambiamento Climatico”, secondo la Legge di adattamento e mitigazione al cambiamento climatico (Legge N° 3871/11).

Contribuisce anche agli obiettivi del punto 12 sulla produzione e consumo responsabile dell’agenda 2030 degli Obiettivi di Sviluppo Sostenibile (OSS) fissata dalle Nazioni Unite.

Per tutto questo, il drappo di birra ha un ampio ventaglio di possibili destinazioni, tra cui:

- Il consumo umano.

- La produzione di energia per combustione diretta.

- La produzione di biogas per fermentazione anaerobica.

- La produzione di carbone.

- Il suo utilizzo come materiale adsorbente per trattamenti chimici.

- La coltivazione di microrganismi.

- L’ottenimento di bioprodotti da fermentazione.

L’alto contenuto iniziale d’acqua (75–80%) e la presenza di livelli considerevoli di polisaccaridi, zuccheri fermentabili residui e proteine rendono il drappo fresco suscettibile alla contaminazione microbica, principalmente da funghi filamentosi. Questo deterioramento microbiologico può compromettere la possibilità

La produzione mondiale media annua di BSG è stimata in 39 milioni di tonnellate, con 3,4 milioni di tonnellate prodotte nell’Unione Europea, di cui 2 milioni solo in Germania.

Si producono circa 20 kg di BSG umido per ogni 100 l di birra prodotta. Attualmente, la maggior parte del grano usato prodotto viene utilizzato come alimento di basso valore per animali, con un prezzo di mercato approssimativo di 35 €/tonnellata. I componenti principali del BSG includono fibra (30-50% p/p) e proteina (19-30% p/p), che sono componenti nutrizionali di base nella dieta umana e, pertanto, rendono questo materiale molto attraente per migliorare il valore nutrizionale degli alimenti.

Inoltre, diversi componenti che sono costituenti del BSG, come arabinoxilani, proteine in forma di idrolizzati e composti fenolici, hanno guadagnato crescente attenzione per i loro potenziali benefici per la salute.

A causa dell’importante quantità prodotta annualmente, del basso valore di mercato attuale, dell’aumento della consapevolezza ambientale e del riconoscimento che il BSG può rappresentare un sottoprodotto nutrizionalmente prezioso, gli sforzi si concentrano sempre più sulla valorizzazione di questo sottoprodotto agroindustriale.

Il secondo sottoprodotto in volume di generazione è il lievito. Il lievito viene aggiunto in piccole quantità nei serbatoi di fermentazione per trasformare gli zuccheri in etanolo e CO2.

Durante la fermentazione si produce una quantità di lievito circa quattro volte superiore a quella introdotta e viene rimosso dai serbatoi una volta conclusa la fermentazione.

Parte di questo lievito rimosso viene reintrodotto nei serbatoi per sfruttare al massimo la sua attività fermentativa, ma la maggior parte deve essere gestita come sottoprodotto utilizzabile in altre industrie.

Le uscite del lievito comprendono anche la possibilità di essere utilizzate nell’alimentazione del bestiame, oltre a poter servire come materia prima nell’industria alimentare, cosmetica e farmaceutica.

Ma la facilità della sua accettazione da parte di terzi come materia prima dipende molto dal suo contenuto di umidità, quindi maggiore è la disidratazione, maggiore è l’accettabilità sul mercato.

L’eccedenza di lievito consiste in una sospensione di lieviti in birra in diversi stadi di fermentazione, con una concentrazione di solidi vicina al 10% m/m.

Il suo volume può raggiungere l’1-3% del volume di birra prodotta ed è venduto all’industria dell’alimentazione animale nella maggior parte delle birrerie.

Tuttavia, il suo utilizzo è oggetto di intensa ricerca a livello di laboratorio per ottenere prodotti con valore aggiunto.

A titolo di esempio possiamo citare il suo uso per la produzione di oligosaccaridi, di cellulosa batterica, di bioetanolo, la sua co-digestione con gli effluenti di lavaggio in reattori anaerobici ad alta carica per incrementare la produzione di metano, e il suo utilizzo come alimento per pesci.

La tecnologia con maggiore efficienza per disidratare sia il drappo che i lieviti è la Evaporazione a vuoto, in cui Condorchem Envitech offre numerose e comprovate soluzioni.

L’ampia variabilità dei valori del range di produzione di lievito residuo è dovuta ai diversi gradi di secchezza che può avere al momento della sua quantificazione e al numero di volte che viene reintrodotto nei serbatoi di fermentazione.

La polvere di malto è uno degli aspetti ambientali potenziali principali in termini di emissioni atmosferiche.

I sistemi di controllo delle emissioni di polvere di malto facilitano il recupero parziale di questa polvere e, a seconda di vari fattori, delle condizioni di raccolta e del tipo di processi effettuati, può essere reintrodotta nel processo o utilizzata da terzi come alimento per il bestiame. Condorchem Envitech dispone di tecnologie all’avanguardia nel trattamento dei gas.

RIASSUNTO

La birra è una delle bevande più consumate al mondo, considerata uno dei migliori rinfrescanti, ed è riconosciuto il suo contributo alimentare nella nutrizione umana.

Nel processo di produzione della birra si sfrutta praticamente tutto, poiché gli effluenti prodotti vengono abitualmente trattati in digestori anaerobici che producono gas metano, utilizzato come potente combustibile per l’alimentazione di caldaie a biogas e generazione di energia.

Gran parte dei rifiuti ottenuti nei processi di produzione sono riciclabili come materia prima (lieviti), o considerati sottoprodotti con molteplici applicazioni (drappo BSG).

In questa linea, il trattamento di evaporazione a vuoto è una tecnologia applicabile in questi processi, trattandosi di industrie che possono generare energia (trattamenti anaerobici), e i rifiuti valorizzabili devono avere la minor umidità possibile per facilitarne il trasporto e ridurne la possibilità di decomposizione.

Riferimenti bibliografici e Internet

https://upcommons.upc.edu/bitstream/handle/2117/115468/Los%20residuos%20de%20cerveza%20como%20fuente%20de%20antioxidantes%20naturales.pdf?sequence=1&isAllowed=y https://dialnet.unirioja.es/servlet/articulo?codigo=2675308

http://www.alimentosargentinos.gob.ar/HomeAlimentos/Nutricion/documentos/TendenciaBagazo.pdf

https://bibliotecavirtual.unl.edu.ar:8443/bitstream/handle/11185/905/Tesis.pdf

http://prtres.es/Data/images/Guía%20MTD%20en%20España%20Sector%20Cervecero-A2401D26BE1CD61C.pdf

https://es.euronews.com/2019/08/02/quienes-son-los-mayores-productores-de-cerveza-de-europa