Sezioni

- Introduzione

- Descrizione del processo

- Ambito di applicazione

- Condizioni di esercizio

- EDI alternativa allo scambio ionico

- Pretrattamento preciso per l’EDI

- Sommario

Introduzione

Negli ultimi anni, le ricerche si sono concentrate sullo sviluppo di tecnologie per il trattamento delle acque che utilizzino praticamente zero prodotti chimici per evitare scarichi con elevate cariche inquinanti. Molti processi industriali richiedono acqua di altissima qualità (acqua ultrapura).

Per ottenerla, tradizionalmente si utilizzavano tecnologie di scambio ionico con resine sintetiche, in modo tale che, una volta saturate dai sali scambiati nel processo di demineralizzazione, dovevano essere rigenerate con reagenti acidi e alcalini che venivano impiegati in eccesso significativo per garantire un corretto rendimento e successivamente neutralizzati e poi scaricati nell’ambiente.

Come alternativa a questo processo efficace ma inquinante, attualmente si utilizzano due sistemi complementari: l’osmosi inversa (RO) e l’elettrodeionizzazione (EDI), per ottenere acqua di alta qualità eliminando quasi totalmente i reagenti chimici impiegati nei processi di scambio ionico.

L’elettrodeionizzazione (EDI o CEDI) è una tecnologia che combina due tecniche di purificazione dell’acqua: l’elettrodialisi e lo scambio ionico. Sebbene l’elettrodeionizzazione sia stata descritta da Kollsman nel 1957, è solo nel 1987 che viene introdotta nei processi di produzione di acqua ad alta purezza per l’industria farmaceutica, microelettronica e la produzione di energia in caldaie ad alta pressione.

Nel gennaio 1998, dopo una revisione tecnica approfondita, si iniziò a utilizzare la tecnologia di elettrodeionizzazione E-Cell (nota come EDI), dietro un’unità di osmosi inversa (RO), nel design di sistemi base di deionizzazione. Negli ultimi anni il processo di elettrodeionizzazione continua è stato sviluppato per migliorare le prestazioni degli impianti e il processo di fabbricazione, ridurre i costi dei materiali e della manutenzione, ridurre lo spazio richiesto, sanificare e semplificare il design.

Descrizione del processo

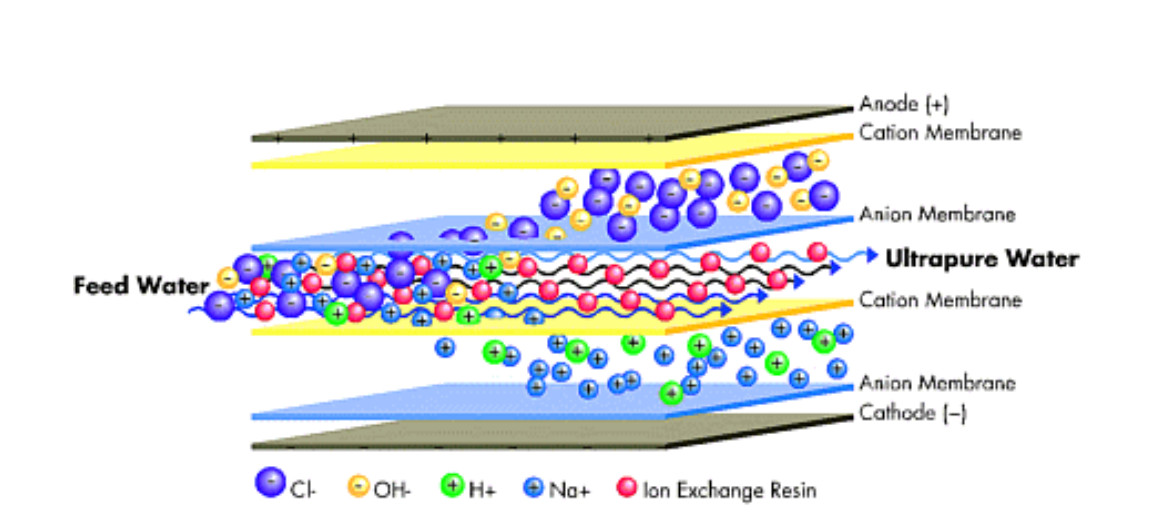

Un’unità EDI consiste fondamentalmente in una camera che contiene una resina cationica forte e una anionica forte di scambio ionico, confezionate in uno spazio (cella) tra una membrana di scambio cationico e una membrana di scambio anionico; in modo tale che solo gli ioni possano passare attraverso le membrane.

L’acqua in ingresso passa attraverso la miscela di resine di scambio ionico e, contemporaneamente, una fonte esterna di corrente fornisce corrente continua tramite elettrodi (catodo e anodo).

La tensione della corrente continua crea una circolazione attraverso la resina che trascina i cationi verso il catodo e gli anioni verso l’anodo. Nel percorso degli ioni verso la membrana, questi possono passare nelle camere del concentrato, ma non possono avvicinarsi ulteriormente all’elettrodo. Sono bloccati dalla membrana adiacente, che contiene una resina con la stessa carica fissa.

In questo modo, le membrane di scambio ionico eliminano elettricamente gli ioni dall’acqua in ingresso e li trasferiscono al concentrato che esce da entrambe le membrane di scambio ionico, producendo così acqua deionizzata di alta qualità.

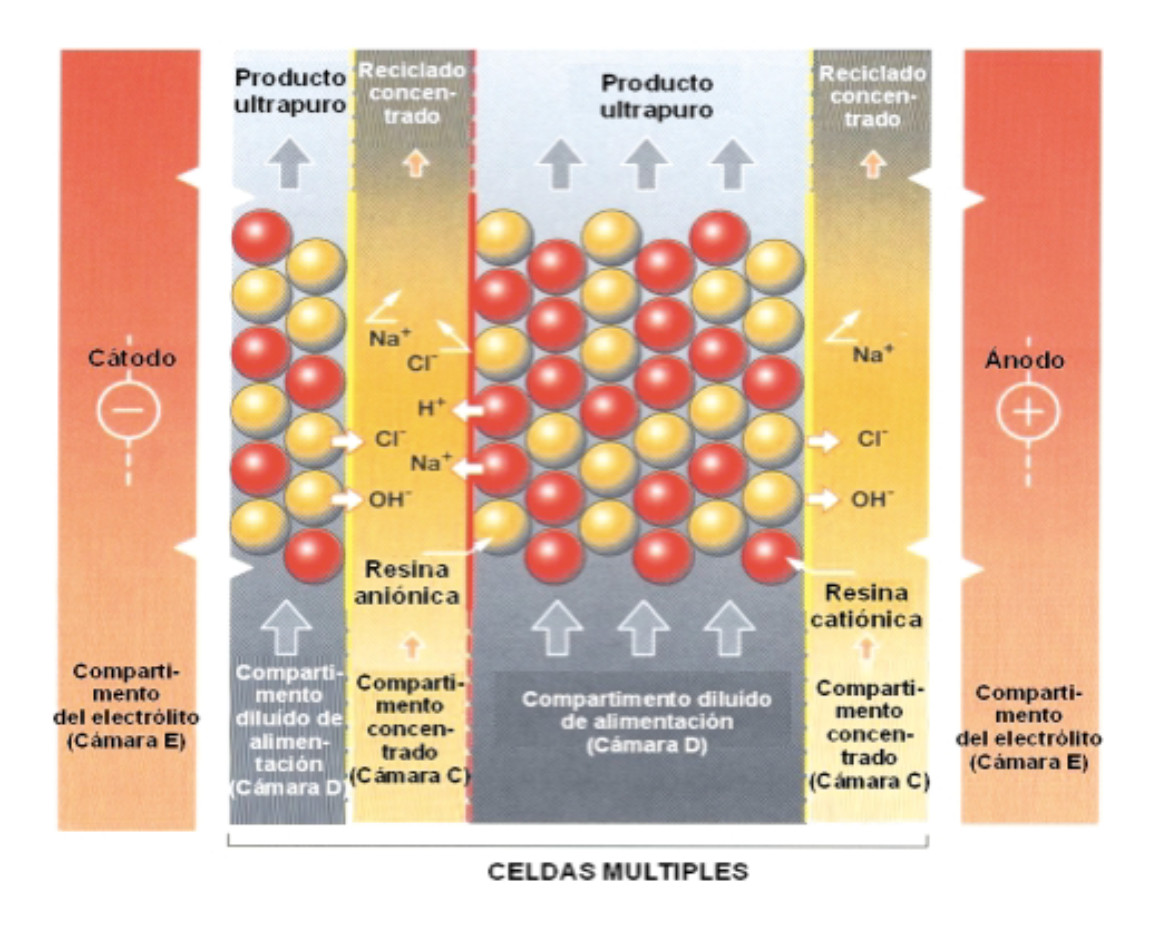

Rigenerazione delle resine di scambio ionico contenute nell’EDI

L’EDI elimina gli ioni dall’acqua mentre le resine di scambio ionico contenute tra le membrane si rigenerano con una corrente elettrica. Questa rigenerazione elettrochimica utilizza un potenziale elettrico per effettuare il trasporto ionico e sostituisce la rigenerazione chimica dei sistemi convenzionali di scambio ionico, che, come noto, avviene mediante acido e soda. All’interno del compartimento di alimentazione, le resine di scambio ionico aiutano nel trasporto degli ioni al compartimento concentrato.

Man mano che la concentrazione di ioni nell’acqua diminuisce, si verifica la dissociazione dell’acqua all’interfaccia di scambio cationico e anionico, producendo un flusso continuo di ioni idrogeno e ioni idrossido. Questi ioni agiscono come rigeneranti per le resine di scambio ionico presenti in questo compartimento e mantengono le resine all’uscita di questo in uno stato di alta rigenerazione, necessario per la produzione dell’acqua di alta qualità desiderata.

Consumo energetico

Il costo operativo di un sistema EDI si basa sulla potenza elettrica fornita al sistema. Tuttavia, quasi sempre, bisogna considerare che la maggior parte del costo totale di esercizio corrisponde alla potenza elettrica consumata dall’unità di O.I. impiegata come pretrattamento. Il costo medio dell’energia elettrica consumata dall’EDI è intorno a 0,3 kW/m3 di acqua trattata.

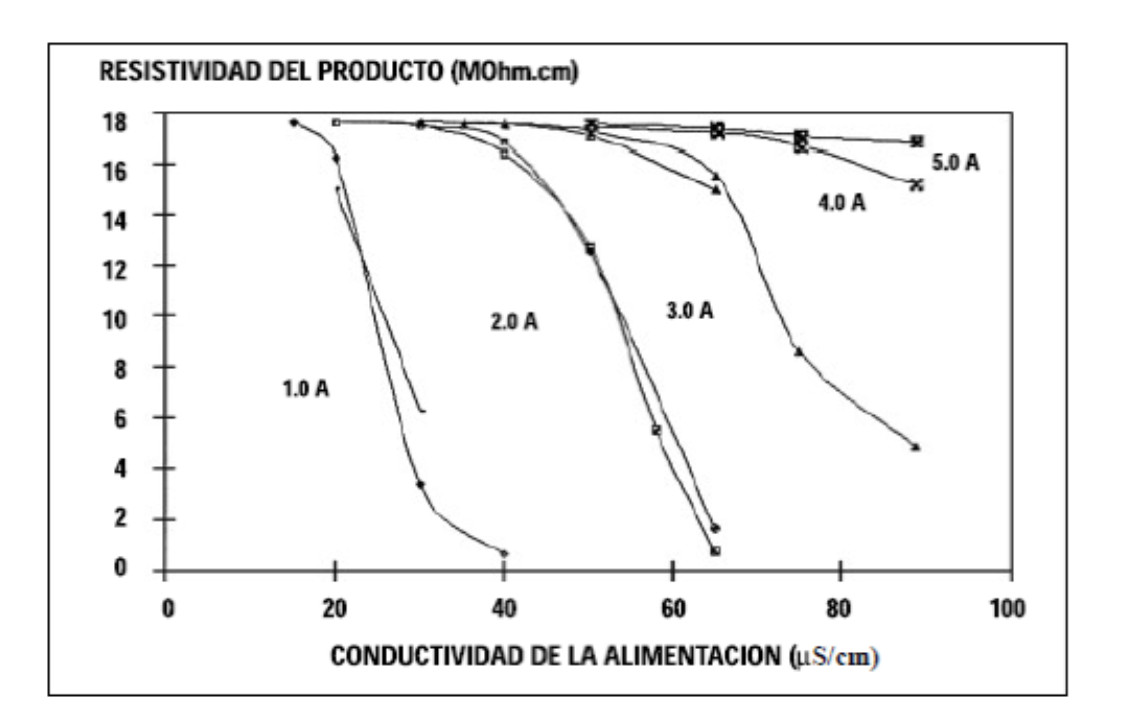

Nel grafico seguente si osserva il comportamento depurativo di un’EDI in funzione della qualità dell’acqua di alimentazione e dell’amperaggio applicato. Come si vede, la qualità dell’acqua ottenuta diventa praticamente asintotica in tutti i casi indicati:

Ambito di applicazione

L’EDI ha un ampio campo di utilizzo: Veterinaria, Cosmetica, Biotecnologia, e in generale in tutti quei casi in cui sostituisce i trattamenti finali per acque di elevata purezza, ma si evidenzia il suo impiego prioritario nei seguenti tre settori:

- Industria Farmaceutica

- Industria Energetica

- Industria Microelettronica

Infatti, i moduli prodotti sono basati sulla loro applicazione; vediamo i seguenti esempi:

Industria Farmaceutica

L’acqua di alimentazione a molti processi e lavaggi dell’industria farmaceutica richiede acque di altissima qualità regolamentate dalle diverse norme delle Farmacopee e, in particolare, dalla Farmacopea Americana (USP) e dalla Farmacopea Europea (Ph Eur). La Farmacopea Americana definisce due qualità di acqua: acqua purificata (PW) e acqua per iniettabili (WFI). La Farmacopea Europea definisce tre qualità di acqua: acqua purificata, acqua per iniettabili e acqua altamente purificata.

| Specifiche Farmacopea Americana | ||

| USP28-NF23 Acqua Purificata PW | ||

| Conduttività | < 1.1 μS/cm a 20ºC | |

| Batteri | <100 ufc/ml | |

| Carbonio organico totale TOC | <500 μg C/l | |

| Acqua per iniettabili (WFI) | ||

| Conduttività | <4.3 μS/cm a 20ºC | <1.1 μS/cm a 20ºC |

| Batteri | <100 ufc/ml | <10 ufc/100 ml |

| Carbonio organico totale TOC | <500 μg C/l | <500 μg C/l |

| Endotossine per LAL | – | <0.25 EU/ml |

I sistemi più avanzati combinano la tecnologia di osmosi inversa e elettrodeionizzazione continua in sistemi sanificabili con acqua calda (80ºC) secondo gli standard della Farmacopea Americana, Europea e FDA.

Industria dell’Energia

Il trattamento dell’acqua per il funzionamento di caldaie ad alta pressione e la generazione di vapore per la produzione di energia elettrica implica la progettazione di impianti con alta qualità dell’acqua prodotta. Il design convenzionale si basa sull’applicazione di catene di scambio ionico con colonne cationiche e anioniche seguite da letti misti che possono raggiungere valori di conduttività inferiori a 0,10 μS/cm e concentrazione di silice (SiO2) inferiore a 0,10 μg/l (parametri abitualmente richiesti soprattutto per le turbine di generazione di energia).

I design basati sulla combinazione di osmosi inversa ed elettrodeionizzazione continua hanno permesso, rispetto al design convenzionale, miglioramenti nella riduzione dei costi operativi, eliminazione della manipolazione di prodotti corrosivi, riduzione dell’impatto ambientale eliminando gli scarichi derivanti dalla rigenerazione delle resine cationiche e anioniche e garantendo una maggiore stabilità della qualità dell’acqua prodotta.

Microelettronica

La produzione di semiconduttori nell’industria microelettronica richiede anch’essa acqua di altissima purezza e qualità. Le specifiche di qualità non richiedono solo valori di resistività fino a 18 MΩ-c, ma anche la riduzione prossima al limite di rilevamento del carbonio organico disciolto, silice, boro, batteri, particelle di dimensione superiore a 0,05 μm e metalli.

Condizioni di esercizio

Esempio caratteristiche E-Cell™ MK: Acqua ultrapura per energia, semiconduttori e industrie in generale.

| Recupero nominale | 90% a 95% |

| Consumo energetico DC | 0.05 a 0.4 kWh/m3 |

| Pressione di alimentazione | 3.1 a 6.9 bar |

| Qualità dell’acqua prodotto | > 16 MOhm cm |

| Uscita della silice | < 5ppb |

| Tensione di alimentazione | 480VAC/3/60Hz/400VAC 50Hz |

Qualità delle acque di alimentazione e prodotto EDI

| Parametri | Uscita OI | Uscita EDI | EDI % ritenzione |

| Anioni determinati per IC (µg/L) | |||

| Cloruro | 750 | <0.02 | >99.99 |

| Nitrato | 58 | <0.02 | >99.96 |

| Fosfato | 27 | <0.02 | >99.92 |

| Solfato | 210 | <0.05 | >99.97 |

| Cationi determinati per IC (µg/L) | |||

| Sodio | 1100 | 0.24 | >99.97 |

| Ammonio | 7 | <0.05 | >99.28 |

| Potassio | 26 | <0.02 | >99.92 |

| Calcio | 6 | <0.02 | >99.66 |

| Tracce di metalli determinati per ICP-MS (µg/L) | |||

| Alluminio | 0.22 | <0.003 | >98.63 |

| Boro | 13 | <0.05 | >99.61 |

| Litio | 0.05 | <0.002 | >96.00 |

| Manganese | 0.03 | <0.002 | >93.33 |

| Potassio | 23 | <0.1 | >99.56 |

| Rubidio | 0.04 | <0.001 | >97.50 |

| Silice | 110 | <0.5 | >99.54 |

| Sodio | 1300 | <0.26 | >99.98 |

| Zinco | 0,09 | <0.005 | >94.44 |

EDI alternativa allo scambio ionico

I sistemi classici consistono fondamentalmente in colonne di scambio caricate con resine cationiche seguite da colonne con resine anioniche, raggiungendo qualità fino a 1 MΩ·cm. Se le esigenze sono di qualità superiore, l’impianto deve essere integrato con colonne caricate con miscela di resine denominate letti misti, dai quali si possono ottenere qualità fino a 18 MΩ·cm. Con questo tipo di impianti si ottengono elevate qualità dell’acqua, ma in controparte sono richieste grandi quantità di acido e soda per la rigenerazione.

Con l’uso dell’osmosi inversa come pretrattamento dell’acqua di alimentazione alle resine si è riusciti a ridurre notevolmente il consumo di reagenti, ma la tendenza attuale è procedere all’eliminazione totale dei reagenti rigeneranti ottenuta mediante l’incorporazione dell’EDI come trattamento finale.

L’EDI è un’alternativa efficace ai letti misti di scambio ionico posta immediatamente dopo una fase di osmosi inversa, integrata in una linea base di deionizzazione. La combinazione RO/EDI riduce in modo significativo i costi di investimento e di esercizio.

Alcuni vantaggi dell’EDI rispetto ai sistemi convenzionali di scambio ionico sono:

- Elimina il processo batch e fornisce una qualità dell’acqua costante

- Non richiede intervento dell’operatore

- Nessuna procedura operativa complessa

- Riduce il periodo di messa in servizio, lo spazio e il tempo di installazione

- Riduce i requisiti in impianto

- Bassa manutenzione

- Minore spazio richiesto

- Ridondanza ottimizzata

- Facile da trasportare

- Modularità

- Nessun rifiuto pericoloso

- Non è necessaria la neutralizzazione dello scarico

- Rifiuto (Concentrato) riciclabile

- Rispetta l’ambiente

- Aiuta a rispettare la ISO 14000

Nella tabella seguente si propone un confronto tra i due sistemi di deionizzazione:

| Elettrodeionizzazione | Scambio ionico | |

| Uso di chimici | Non si utilizzano prodotti chimici, la rigenerazione è elettrica. | Sì, uso di alcali e acidi. |

| Continuità | Si rigenera in continuo | Necessita di apparecchiature di stand-by |

| Qualità dell’acqua | Richiede acqua di alimentazione di alta qualità, <60uS/cm | Maggiore tolleranza dell’acqua di alimentazione |

| Recupero acqua | Tra 80 e 95% | Tra 95-98% |

| Rifiuto | Non si producono effluenti pericolosi, pH neutro e < 300-400 uS/cm | Necessaria la neutralizzazione del rifiuto |

| Manutenzione | Sostituzione degli elettrodi | Poca manutenzione |

| CAPEX | Costi simili | Costi simili |

| OPEX | Costo inferiore, risparmio di prodotti chimici e apparecchiature di rigenerazione | Costo maggiore |

Pretrattamento preciso per l’EDI

Come abbiamo detto, sebbene l’EDI offra importanti vantaggi rispetto allo scambio ionico, ha anche le sue limitazioni, dovute fondamentalmente alla facilità con cui si sporca e agli alti fattori di concentrazione ottenuti (FC = 10) che rappresenterebbero un equivalente del 90% di conversione.

La limitazione nella durezza dell’acqua di alimentazione è molto importante per entrambi i sistemi. Nei letti misti è consigliabile non superare una durezza totale di 4 – 5 ppm come CaCO3, mentre nel caso dell’EDI il limite è molto basso (< 1 ppm CaCO3).

Un altro parametro importante, soprattutto nell’EDI, è la concentrazione di CO2 libera, poiché limita il rendimento massimo ottenibile; per ottenere una conversione superiore al 90%, è necessario scendere sotto i 10 ppm, e la concentrazione di questo gas nel permeato dell’osmosi inversa sarà sensibilmente maggiore, poiché attraversa la membrana dal lato permeato e per questo la tendenza del pH dell’acqua osmotizzata è acida, poiché l’equilibrio tra HCO3– e CO2 scompare.

Per risolvere questo problema, si può agire in due modi:

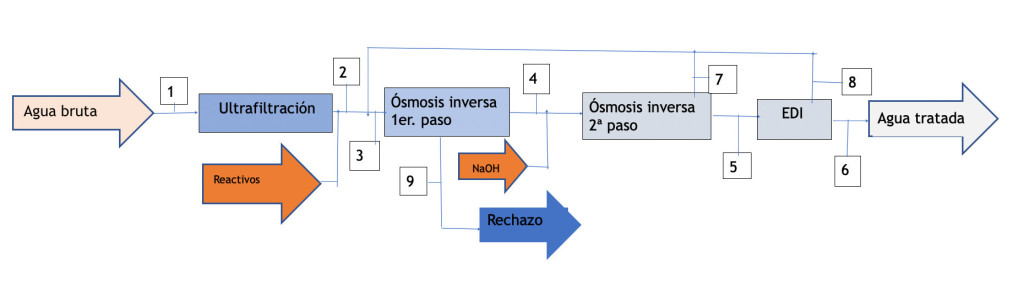

Pretrattamento con due stadi di osmosi inversa

Consiste nel disporre due stadi di osmosi inversa, alimentando il secondo con il permeato del primo, previa regolazione del pH con NaOH.

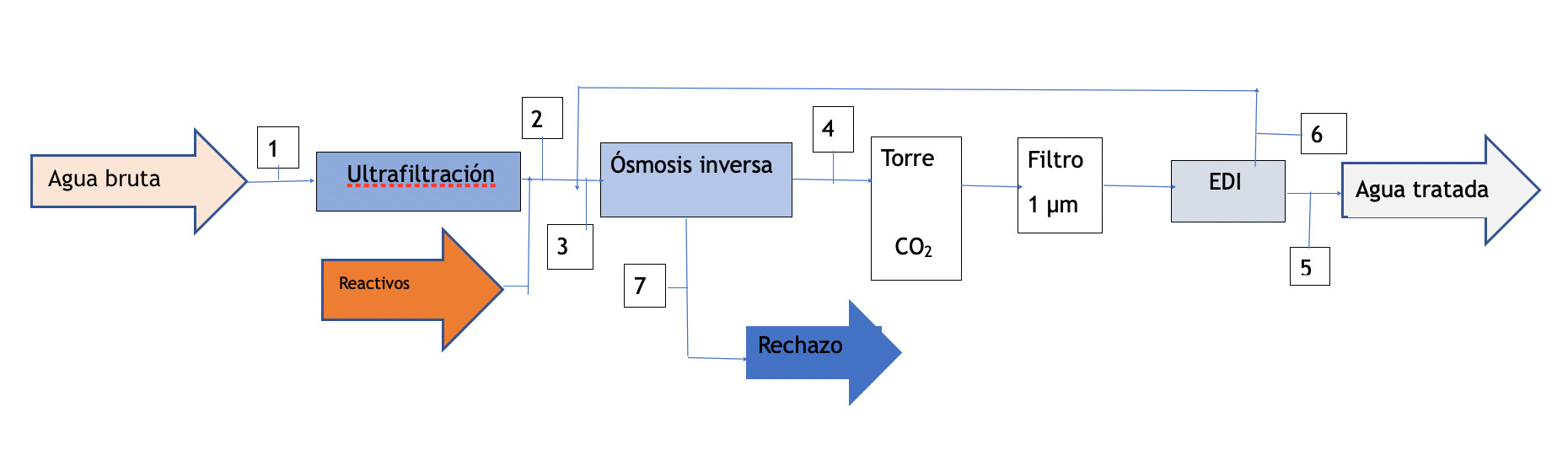

Diagramma 1

| Concetto | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| TDS (mg/l) | 1000 | 1000 | 800 | 60 | 10 | <0,08 | 65 | 100 | 5000 |

| Q (m3/l) | 10 | 9,8 | 12 | 9,6 | 8,15 | 7,6 | 1,45 | 0,8 | 2,4 |

| Conversione(%) | 98 | 80 | 85 | 93 |

Come si osserva nel diagramma 1 allegato, il processo richiede una linea di trattamento che inizia con un’ultrafiltrazione come protezione delle membrane di osmosi inversa. Il rifiuto del primo stadio viene scartato (potendo essere portato a secco mediante evaporatore a vuoto se si desidera ottenere uno scarico zero), il permeato viene condotto al secondo stadio di osmosi previa regolazione del pH con NaOH; così il CO2 libero reagisce con NaOH formando Na2CO3, e il permeato risultante dal secondo stadio alimenta l’EDI.

Sia il rifiuto del secondo stadio che quello dell’EDI avranno una salinità sensibilmente inferiore a quella dell’acqua grezza, per cui vengono riciclati all’ingresso dell’impianto, ottenendo un rendimento globale dell’acqua di alimentazione dell’ordine del 77%.

Pretrattamento con un solo stadio di osmosi inversa

È sempre consigliabile utilizzare membrane ad alto rifiuto (HR) per il processo di osmosi inversa applicato come pretrattamento dell’EDI; in questo caso è ancora più importante, poiché dobbiamo mantenere i limiti di salinità richiesti, come descritto al punto 2.

A seconda del livello di HCO3–, l’acqua osmotizzata avrà un contenuto di CO2 in eccesso che dovrà essere eliminato. Si possono utilizzare diversi mezzi di degassificazione come torri di stripping, degassificazione a vuoto o membrane tipo Liquid-Cell per la separazione, ma i costi giustificano l’installazione di un sistema semplice di eliminazione del CO2 in una torre convenzionale di stripping, calcolata con sufficiente altezza di packing per ottenere il valore desiderato, o se necessario, con una dose complementare di NaOH fino a ridurne la concentrazione.

Diagramma 2

| Concetto | 1 | 2 | 3 | 4 |

|