Abschnitte

Einführung

Die Milchindustrie ist ein Sektor, dessen Hauptrohstoff Milch von Tieren (in der Regel Kühe, Ziegen und Schafe) ist.

Milch ist eines der Grundnahrungsmittel der Menschheit. Die Nebenprodukte, die in dieser Industrie entstehen, sind als Milchprodukte bekannt und umfassen eine breite Palette von Produkten, von fermentierten Produkten wie Joghurt und Käse bis hin zu nicht fermentierten Produkten wie Butter und Eiscreme.

Milchindustrien, die flüssige Milch und Produkte mit kurzer Haltbarkeit wie Joghurts, Sahnen und Weichkäse verarbeiten, befinden sich meist am Stadtrand in der Nähe der Verbrauchermärkte.

Anlagen, die Produkte mit längerer Haltbarkeit wie Butter, Milchpulver, Käse und Molkepulver herstellen, befinden sich tendenziell in ländlichen Gebieten nahe der Milchproduktion.

Die meisten Großanlagen spezialisieren sich auf eine begrenzte Produktpalette. Große Produktionsanlagen mit einem breiten Produktsortiment sind jedoch in Osteuropa noch häufig anzutreffen, ein Überbleibsel der alten zentralisierten Konzeption, die von der Marktnachfrage unter kommunistischen Regierungen geprägt war.

In Entwicklungsländern ist es üblich, dass die Produktion dieser Milchprodukte direkt auf den Milchviehbetrieben erfolgt.

Rund 90 % der Schaf- und Ziegenmilchproduktion sind für die Verarbeitungsindustrie bestimmt, während die restlichen 10 % für die handwerkliche Käseherstellung verwendet werden.

Für die Herstellung von 1 kg Käse werden zwischen 9 und 10 kg Kuhmilch benötigt, aber nur 8-9 kg Ziegenmilch und lediglich 5 kg Schafmilch.

Anwendungsbereich

Milch ist ein essentielles Lebensmittel in der täglichen menschlichen Ernährung, da sie reich an Nährstoffen und eine Quelle hochwertiger Proteine ist.

Sie enthält Komponenten mit wissenschaftlich nachgewiesenen positiven Eigenschaften für das Immunsystem, das Herz-Kreislauf-System und das Verdauungssystem und ist zudem die wichtigste Kalziumquelle in der Ernährung, nicht nur wegen ihres hohen Kalziumgehalts, sondern auch wegen der hohen Bioverfügbarkeit durch weitere enthaltene Komponenten.

In den letzten Jahren kursieren jedoch zunehmend unbelegte Behauptungen, dass der Milchkonsum gesundheitsschädlich sein könne.

Wirtschaftlich wird geschätzt, dass weltweit mehr als 750 Millionen Menschen in der Milchproduktion tätig sind. Der Milchsektor bietet in Entwicklungsländern pro Milcheinheit mehr Beschäftigung als in Industrieländern.

Dies liegt hauptsächlich daran, dass Industrieländer Produktionssysteme mit höherem Technikeinsatz und geringerem Arbeitsaufwand haben.

In Entwicklungsländern erzeugt die kleinbäuerliche marktorientierte Milchproduktion Beschäftigung auf den Höfen, steigert das landwirtschaftliche Einkommen und schafft Arbeitsplätze außerhalb des Hofes in der Milchsammlung, Vermarktung und Verarbeitung.

In vielen Entwicklungsländern bietet die Milchproduktion Kleinbauern höhere Gewinne als der Ackerbau und schafft mehr Beschäftigungsmöglichkeiten als andere Wertschöpfungsketten im Ernährungssektor.

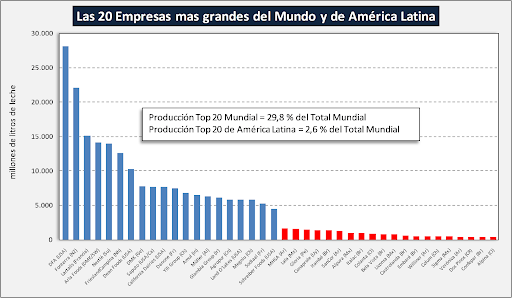

Derzeit gibt es viele bedeutende Unternehmen, die im Milchsektor tätig sind, von denen die in dieser Grafik gezeigten hervorstechen:

Die folgenden Tabellen zeigen die weltweit größten Produzenten und Verbraucher.

Produzenten:

| BLOKKE/LÄNDER | 2018 Milliarden kg Milch | Veränderung 2017-2018 |

| EUROPÄISCHE UNION 28 | 166.7 | 0,8% |

| USA | 98.7 | 1,0% |

| INDIEN | 90.2 | 7,98% |

| BRAZILIEN | 34.7 | 0,5% |

| CHINA | 30.8 | 1,2% |

| RUSSLAND | 30.6 | 1,4% |

| NEUSEELAND | 22.2 | 3,0% |

| TÜRKEI | 20.0 | 6,8% |

| PAKISTAN | 17.4 | 3,8% |

| MEXIKO | 12.4 | 2,0% |

| Top 10: 74,4 % der weltweiten Gesamtproduktion | ||

Pro-Kopf-Verbrauch:

| Ausgewählte Länder/Blöcke 2018 | Milch | Butter | Käse |

| Frankreich | 45.3 | 8.4 | 26.5 |

| Deutschland | 51.4 | 5.8 | 24.1 |

| Litauen | 40.9 | 4.1 | 20.8 |

| Europäische Union | 59.4 | 3.9 | 18.9 |

| Australien | 101.8 | 3.2 | 14.0 |

| Vereinigte Staaten | 65.3 | 2.6 | 17.3 |

| Neuseeland | 105.4 | 5.9 | 10.1 |

| Weißrussland | 69.7 | 3.0 | 13.5 |

| Irland | 114.7 | 2.4 | 6.8 |

| Argentinien | 35.6 | 0.6 | 12.9 |

| Uruguay | 62.4 | 1.6 | 9.5 |

| Chile | 25.5 | 1.7 | 10.6 |

| Russland | 33.7 | 2.1 | 5.6 |

| Mexiko | 33.1 | 0.7 | 4.3 |

| Brasilien | 39.3 | 0.4 | 3.7 |

| Japan | 30.9 | 0.6 | 2.5 |

| Südafrika | 28.3 | 0.5 | 1.9 |

| China | 21.4 | 0.1 | 0.1 |

| Simbabwe | 2.7 | 0.0 | 0.6 |

ABWASSERENTSTEHUNG

Die Abwasserentstehung ist der bedeutendste Umweltaspekt der Milchindustrie, sowohl aufgrund der hohen erzeugten Mengen als auch der damit verbundenen Schadstoffbelastung.

Der Großteil des verwendeten Wassers wird letztlich zu Abwasser, da kein Wasser in das Endprodukt eingeht. Das in einem Herstellungsprozess erzeugte Abwasser ergibt sich daher aus dem Gesamtverbrauch abzüglich des durch Verdunstung verlorenen Wassers.

Im Allgemeinen werden zwischen 80-95 % des insgesamt verbrauchten Wassers Teil des Endabwassers, mit Ausnahmen bei der Herstellung von Milchpulver usw. Die wichtigsten Teilströme, die mengen- und/oder schadstoffmäßig am meisten zum Endabwasser beitragen, stammen von:

- Reinigung von Anlagen und Einrichtungen, CIP-Reinigung von Leitungen usw.

- Ableitungen aus Ultrafiltrationssystemen oder Osmosesystemen bei der Verarbeitung bestimmter Derivate.

- Reinigung von Rohstoff-Transportfahrzeugen.

Die Konzentrationen können von Anlage zu Anlage variieren und in bestimmten Fällen deutlich von den oben genannten Werten abweichen. Die Ursachen für die Variabilität der Konzentration der Abwasserparameter sind vielfältig, wobei die folgenden am bemerkenswertesten sind:

- Der Grad der Optimierung des Wasserverbrauchs,

- Reinigungsverfahren und verwendete Chemikalien, CIP-Reinigung.

- Die in wasserverbrauchenden Prozessen eingesetzte Technologie.

- Produktionsänderungen infolge von Variationen der herzustellenden Produkte.

Diese Abwässer zeichnen sich meist durch einen hohen Fett- und Stickstoffgehalt aus (daher die Notwendigkeit von Nitrifikations-/Denitrifikationsprozessen) sowie einen hohen Phosphorgehalt. Zusätzlich zu den bekannten Problemen eines hohen CSB.

Wie die meisten Unternehmen im Agrar- und Ernährungssektor verbrauchen Milchindustrien täglich große Mengen Wasser in ihren Prozessen, insbesondere zur Aufrechterhaltung der erforderlichen hygienischen und sanitären Bedingungen.

Je nach Art der Anlage, Reinigung und Nutzungssystem kann die insgesamt im Prozess verbrauchte Wassermenge das Mehrfache des verarbeiteten Milchvolumens betragen.

Dieser Verbrauch liegt üblicherweise zwischen 1,3-3,2 Litern Wasser pro kg angelieferter Milch und kann bis zu 10 Liter Wasser pro kg angelieferter Milch erreichen.

Es ist jedoch möglich, diesen Verbrauch mit fortschrittlicher Ausrüstung und ordnungsgemäßem Betrieb auf Werte von 0,8-1,0 Liter Wasser pro kg angelieferter Milch zu optimieren.

Wie in der nachfolgenden Tabelle angegeben, erfolgt der höchste Wasserverbrauch in Hilfsprozessen, insbesondere bei Reinigung und Desinfektion, wo zwischen 25-40 % des Gesamtwassers verbraucht werden.

Qualitative Bewertung des Wasserverbrauchs in der Milchindustrie

| PRODUKTIONSVERFAHREN | VERBRAUCHSNIVEAU | PROZESSE MIT HÖCHSTEM WASSERVERBRAUCH | ANMERKUNGEN |

| Milch | Niedrig | Thermische Behandlung Verpackung | |

| Sahne und Butter | Niedrig | Pasteurisierung der Sahne Butterung-Kneten | Reinigung der Buttermaschine vor dem Kneten |

| Joghurt | Niedrig | Vor allem in Hilfsprozessen | |

| Käse | Mittel | Salzen | Salzen mit Lake |

| Hilfsprozesse | Hoch | Reinigung und Desinfektion Dampferzeugung Kühlung | Diese Prozesse verursachen den höchsten Wasserverbrauch |

Typische Zusammensetzung von Abwasser aus Milchindustrien

Im Allgemeinen weisen die flüssigen Abwässer einer Milchindustrie folgende Eigenschaften auf:

- Hoher Gehalt an organischer Substanz aufgrund der Milchbestandteile. Der durchschnittliche CSB von Abwässern aus der Milchindustrie liegt zwischen 1.000-6.000 mg O2/l.

- Vorhandensein von Ölen und Fetten aufgrund des Milchfetts und anderer Milchprodukte, z. B. im Waschwasser der Buttermaschine.

- Erhöhte Stickstoff- und Phosphorwerte, hauptsächlich durch Reinigungs- und Desinfektionsmittel.

- Signifikante pH-Schwankungen durch Einleitung saurer und alkalischer Lösungen. Vor allem bei Reinigungsprozessen kann der pH-Wert zwischen 2-11 variieren.

- Hohe Leitfähigkeit (besonders bei Käseherstellern durch die Einleitung von Natriumchlorid aus dem Käsesalzen).

- Temperaturschwankungen (unter Berücksichtigung des Kühlwassers).

- Milchverluste, die zwischen 0,5-2,5 % der angelieferten Milchmenge betragen können oder in ungünstigsten Fällen bis zu 3-4 %, stellen einen bedeutenden Beitrag zur Schadstoffbelastung des Endabwassers dar. Ungefähr ein Liter Vollmilch entspricht einem BSB5 von 110.000 mg O2/l und einem CSB von 210.000 mg O2/l.

Milchindustrien können Ein- oder Mehrproduktbetriebe sein. Die folgende Tabelle zeigt die typischen Konzentrationen der jeweiligen Abwasserarten je nach hergestelltem Produkt:

| PARAMETER | MILCH | KÄSE | MILCHDERIVATE | EISCREME |

| pH | 8.5 | 6.9 | 8.5 | 8 |

| CSB (mg/l) | 1775 | 4500 | 4000 | 925 |

| Schwebstoffe (mg/l) | 435 | 850 | 825 | 425 |

| Phosphor (mg/l) | 20 | 35 | 6.25 | 5.5 |

| Stickstoff (mg/l) | 65 | 100 | 100 | 75 |

| Leitfähigkeit (S/cm) | 1650 | 3150 | 1250 | 1200 |

| Chloride (mg/l) | 140 | 220 | 100 | 135 |

| Nitrate (mg/l) | 50 | 105 | 90 | 75 |

| Öle und Fette (mg/l) | 105 | 365 | 110 | 25 |

| Detergenzien (mg/l) | 3.5 | 7 | 7.5 | 6 |

ABWASSERBEHANDLUNG

Eine Abwasserbehandlungsanlage für Milchabwässer muss in erster Linie darauf ausgelegt sein, Schadstoffgehalte von Parametern wie BSB5, Ölen und Fetten, Schwebstoffen zu reduzieren und den pH-Wert des Abwassers zu korrigieren.

Trotz der Variabilität der Einleitungsparameter können grundlegende Kontroll- und Vorbehandlungssysteme betrachtet werden, die sich an den allgemeinen Eigenschaften der erzeugten Abwässer orientieren und als Orientierung für Unternehmen dienen können, um spezifischere und geeignete Systeme für ihre Abwässer zu entwickeln.

Im Allgemeinen kann die Behandlung dieser Abwässer biologisch erfolgen, wobei zuvor Schwebstoffe sowie Fette und Öle abgetrennt werden müssen.

Bei Abwässern aus der Käseherstellung kann auch die Entfernung von Phosphor erforderlich sein. Aufgrund des extrem hohen CSB und der Leitfähigkeit der Molke ist die erste Kontrollmaßnahme, die Molkereste vollständig zurückzugewinnen und eine Vermischung mit dem übrigen Abwasser zu verhindern.

Abwasserbehandlungssysteme müssen die Einhaltung der gesetzlich festgelegten Grenzwerte gewährleisten, abhängig vom Einleitungsort (bei Einleitung in ein öffentliches Gewässer sind die Grenzwerte strenger als bei Einleitung in eine Kläranlage).

Eine typische Abwasserbehandlungsanlage in diesem Sektor besteht aus:

- Vorbehandlung, einschließlich Siebung und Homogenisierung

- Physikalisch-chemische Behandlung

- Biologische Behandlung

- Schlammtrocknung

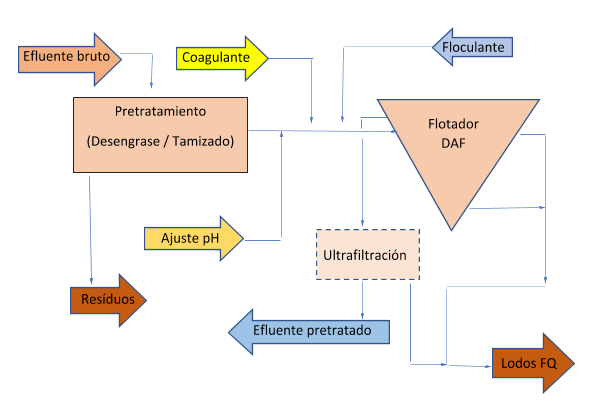

Vorbehandlung

Die Vorbehandlung kann physikalisch oder physikalisch-chemisch sein, abhängig von den Konzentrationen der Schadstoffe, die den biologischen Prozess hemmen.

Ein grundlegendes (aber nicht ausreichendes) Kontroll- und Vorbehandlungssystem, das alle Unternehmen dieses Sektors haben sollten und das in manchen Fällen ausreicht, um innerhalb der festgelegten Grenzwerte einzuleiten, sollte folgende Elemente umfassen: Belüftungsregelungssystem-Homogenisierung. Fett- und Ölabscheider. Ein Tank oder Becken ausreichender Größe, um eine kontinuierliche Zuführung zum nachfolgenden Fettabscheidesystem zu gewährleisten.

Dieser Tank ermöglicht auch die anfängliche Ausgleichung von Lastspitzen und Volumen unterschiedlicher Abwasserströme. Eine Belüftung des Tanks ist ratsam, um unerwünschte anaerobe Säurefermentationen zu verhindern.

Ein Fett- und Feststoffabscheider durch Flotation. Je nach Eigenschaften des Abwassers kann die Zugabe von Flockungsmitteln und pH-Kontrolle notwendig sein, um eine gute Abscheideleistung zu gewährleisten.

Am Anfang der Anlage werden üblicherweise Siebe mit unterschiedlichen Öffnungen installiert (ein Grobsieb mit Öffnungen von etwa 20-30 mm, gefolgt von einem Feinsieb mit Öffnungen von etwa 5-10 mm; nach der Fettabscheidung und vor der physikalisch-chemischen Behandlung werden meist runde oder gebogene Siebe mit Öffnungen von etwa 3-5 mm verwendet, um eine ordnungsgemäße Abtrennung absetzbarer oder großformatiger Feststoffe sicherzustellen.

Das Vorhandensein dieser Feststoffe verursacht erhebliche Probleme, insbesondere im Druckbehälter des Flotationssystems in der nachfolgenden physikalisch-chemischen Behandlung, da sie sich darin ansammeln, was zu Verstopfungen, Verunreinigungen und sogar Zersetzung des CSB führt; wenn die Flotation nicht richtig funktioniert und zu viele Öle und Fette in das biologische System gelangen, verliert die Behandlung an Wirksamkeit, da die Bakterien erschwert an ihre Nahrungsquelle gelangen.

Physikalisch-chemische Behandlung:

Sie besteht üblicherweise aus einem gelöster-Luft-Flotationssystem (DAF), das die Dosierung von Koagulanten und Flockungsmitteln, pH-Anpassung und anschließend einen Ausgleichstank erhält. Das so behandelte Abwasser kann ein Ultrafiltrations-Membransystem durchlaufen, das die nahezu vollständige Entfernung von Ölen und Fetten sicherstellt.

Primärbehandlung: Entfettung + Siebung + physikalisch-chemisch + UF

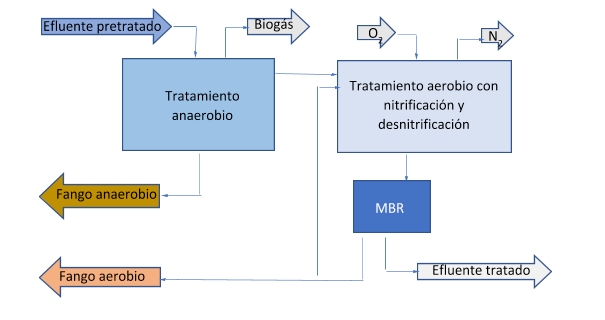

Biologische Behandlung:

Aufgrund der hohen CSB-Belastungen, die in diesen Abwässern normalerweise vorhanden sind, und der üblichen Temperatur zwischen 25-30 ºC ist eine anaerobe biologische Behandlung notwendig, die den CSB um 70-80 % reduziert, unter Verwendung eines UASB-Verfahrens oder fortschrittlicherer Verfahren wie EGSB oder PAQUES, die höhere Ausbeuten bei geringerem Platzbedarf erzielen können. Ein wichtiger Vorteil der anaeroben Technologie neben ihrem nahezu null Energieverbrauch ist, dass die Produktion von biologischem Schlamm deutlich geringer ist als bei aeroben biologischen Prozessen und Biogas erzeugt wird, das nach Behandlung in einem speziellen Kessel verbrannt werden kann und der Fabrik eine beträchtliche Menge zurückgewonnener Energie für ihre Prozesse liefert.

Die anaerobe Behandlungstechnologie hat einen relativ geringen Nährstoffverbrauch, sodass der für die Behandlung verbrauchte Stickstoff gering ist, und wenn der Eingang hoch ist (wie meist der Fall), ist ein Nitrifikations-Denitrifikationsprozess in einer nachfolgenden aeroben biologischen Behandlung erforderlich; dies reduziert sowohl den Stickstoffgehalt als auch den Rest-CSB auf die zulässigen Grenzwerte bei der Einleitung.

Sekundärbehandlung: Anaerob – Biologisch mit Nitrifikation und Denitrifikation + MBR

Tertiärbehandlung: MBR

Das so behandelte Abwasser kann teilweise in einigen Prozessen innerhalb der emittierenden Fabrik wiederverwendet werden, aber wenn zusätzlich ein MBR-System im aeroben biologischen System installiert wird, anstelle eines sekundären Nachklärers oder einer Flotationseinheit, ist die Qualität des behandelten Abwassers deutlich höher und es kann an mehr Stellen der Fabrik verwendet werden, wodurch die endgültige Einleitung minimiert wird.

Leistungsfähigkeit der Abwasserbehandlung

Die typische Leistung, die in einer Abwasserbehandlungsanlage für diese Art von Industrie erreicht wird, ist ungefähr wie folgt:

| PRODUKT | ROHABWASSER | NACH PHYSIKALISCH-CHEMISCHER BEHANDLUNG | NACH BIOLOGISCHER BEHANDLUNG |

| BSB5 (mg/l) | 2000-6000 | 600-2500 (60%) | <30 |

| Schwebstoffe (mg/l) | 1000-6000 | 100-300 (98%) | <30 |

| Öle und Fette (mg/l) | 200-2000 | 100 (90%) | <50 |

Mit einem MBR-System als Tertiärbehandlung können Werte von < 10 ppm SS erreicht werden, und eine ähnliche Proportion für die übrigen Schadstoffe.

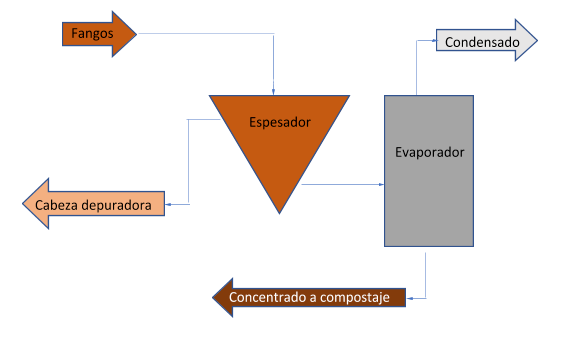

SCHLAMMTROCKNUNG:

Der im Vorbehandlungs- und aeroben biologischen Behandlung abgetrennte Schlamm wird einem Eindicker zugeführt, um ihn von etwa 2-3 % auf 6-8 % zu konzentrieren; der anaerobe Schlamm wird für mögliche Zwischenfälle zurückgehalten oder als Nebenprodukt an andere Behandlungsanlagen verkauft.

Der eingedickte Schlamm wird üblicherweise mit Kalk und Flockungsmitteln behandelt und anschließend mit einer Filterpresse oder Zentrifugentrommel entwässert, um ihn auf einer Deponie zu entsorgen oder zu kompostieren.

Bei Verwendung eines Vakuumverdampfungssystems können deutlich höhere Konzentrationen erreicht werden, und die Verwendung erfolgt häufiger zur Kompostierung, da der Schlamm weniger Schadstoffe enthält.

Ein Vorteil der anaeroben Behandlung ist die Erzeugung von Biogas, das zur Energieerzeugung in einem Kessel genutzt werden kann, wodurch der Energieverbrauch reduziert wird und das Verdampfungsverfahren wirtschaftlicher wird, das wesentlich sauberer und effizienter als die herkömmliche mechanische Trocknung ist.

Schlammtrocknung mit Verdampfung

KONVENTIONELLE BEHANDLUNG UND ALTERNATIVE OPTIONEN

Die konventionelle Behandlung basiert auf einem aeroben biologischen Prozess zur Entfernung gelöster organischer Substanz, die etwa 70 % der gesamten organischen Substanz ausmacht.

Vor dem biologischen Prozess ist es jedoch ratsam, das Wasser mit einem Drehrostsieb mit einer Maschenweite von 1-2 mm zu sieben und die vorhandenen Fette zu entfernen.

Fette erschweren den biologischen Prozess erheblich, daher ist es ratsam, sie vorher abzutrennen. Fette verringern die Sauerstofflöslichkeit im Wasser und bilden eine Schicht auf der Biomasseoberfläche, wodurch der Sauerstofftransfer zur Biomasse reduziert wird.

Fette werden durch Flotation mit feinen Luftblasen vom Wasser getrennt, die die Fettpartikel schneller an die Oberfläche bringen. Nach der Abtrennung und Konzentration werden die Fette extern entsorgt (Verbrennung).

Anschließend wird das Wasser biologisch mit einem System behandelt, das die Nährstoffentfernung ermöglicht. Nach der Sekundärklärung kann das Wasser eingeleitet werden, während der abgetrennte Schlamm eingedickt, entwässert und extern entsorgt werden muss.

Dieser Schlamm muss durch Kompostierung, anaerobe Vergärung, thermische Trocknung usw. stabilisiert werden.

Eine weitere, innovativere Behandlungsoption als der aerobe biologische Prozess ist die Umwandlung der organischen Substanz im Abwasser in Biogas durch ein anaerobes System wie UASB (Upflow Anaerobic Sludge Blanket).

Anaerobe biologische Prozesse sind effizienter und kostengünstiger, wenn der Zulauf eine hohe Konzentration biologisch abbaubarer organischer Verbindungen aufweist. Im Vergleich zum aeroben biologischen Prozess wird weniger Energie verbraucht und Biogas erzeugt, das zur Stromerzeugung mittels Kraft-Wärme-Kopplung genutzt werden kann.

Zudem ist die Schlammproduktion in anaeroben Systemen deutlich geringer. In einem UASB-Reaktor wird der Zulauf von unten zugeführt.

Er durchströmt eine abgesetzte Schlammschicht am Reaktorboden in aufsteigender Richtung und gelangt in die Vergärungszone. Das behandelte Abwasser und das erzeugte Biogas werden oben abgeführt. Diese Reaktortypen sind sehr kompakt, platzsparend, kostengünstig im Betrieb und erreichen sehr hohe BSB-Entfernungsraten (über 95 %).

Eine weitere, innovativere Alternative mit sehr guten Ergebnissen im Labor- und Pilotmaßstab ist die Elektrokoagulation. Bisherige Studien zeigen, dass sehr gute organische Substanzentfernungen bei deutlich geringeren Betriebskosten als bei konventionellen Technologien erzielt werden können.

ZUSAMMENFASSUNG

Der Milchindustriesektor ist einer der grundlegenden und wichtigsten für die menschliche Ernährung. Umweltseitig ist der Wasserverbrauch hoch und die Behandlung der erzeugten Abwässer komplex, insbesondere aufgrund des hohen Fett-, CSB- und Stickstoffgehalts. Gute Praktiken in den Fabriken und der Einsatz von Technologien wie anaerobe biologische Behandlung mit Biogaserzeugung, Ultrafiltration und Schlammtrocknung durch Verdampfung ermöglichen jedoch Optimierungen.

Bibliographie und Informationen aus dem Internet

http://www.fao.org/dairy-production-products/socio-economics/social-and-gender-issues/es/

https://www.consalud.es/estetic/nutricion/la-leche-beneficiosa-o-perjudicial_51457_102.html