Inhaltsverzeichnis

- Die Saftproduktionsindustrie

- Abwasser aus der Saftindustrie

- Behandlung von Abwasser

- Schlammbehandlung

- Fazit

Die Saftproduktionsindustrie

Wir unterscheiden drei Haupttypen von Säften:

- Natürliche Säfte: Hergestellt aus frischem Obst und Gemüse, ohne Zusatzstoffe oder Konservierungsmittel.

- Konzentrierte Säfte: Wasser wird entzogen und anschließend rehydriert, was eine längere Haltbarkeit und einfacheren Transport ermöglicht.

- Fruchtsäfte mit Fruchtfleisch: Enthalten einen Teil des Fruchtfleisches, bieten eine andere Textur und mehr Nährstoffe.

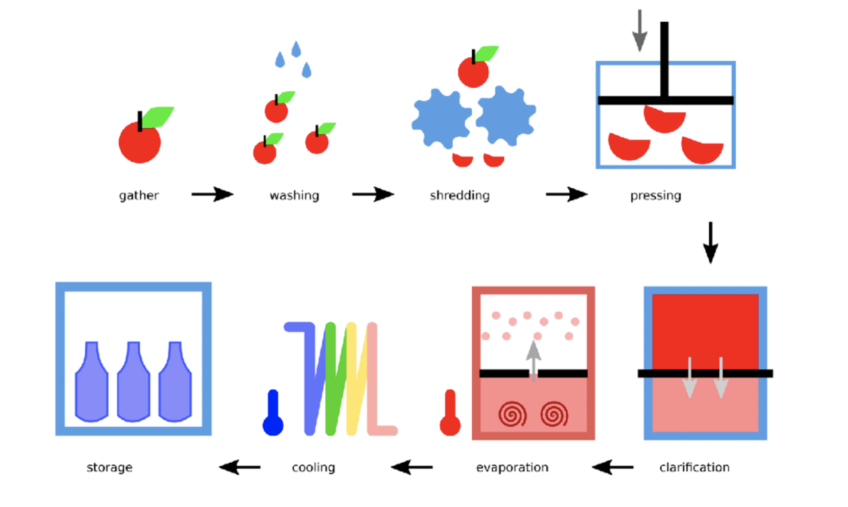

Die Saftproduktion muss die Vorschriften zur Lebensmittelsicherheit und Kennzeichnung einhalten. Die Phasen des Herstellungsprozesses sind wie folgt:

- Obstauswahl: Die besten Früchte werden im optimalen Reifegrad ausgewählt.

- Waschen und Desinfektion: Die Früchte werden gereinigt, um Verunreinigungen zu entfernen.

- Extraktion: Pressen oder Zentrifugen werden verwendet, um den Saft zu gewinnen.

- Filtration und Pasteurisierung: Der Saft wird gefiltert, um Feststoffe zu entfernen, und pasteurisiert, um die Haltbarkeit zu verlängern.

- Abfüllung: Säfte werden in Flaschen oder Kartons abgefüllt, oft in kontrollierten Umgebungen, um Kontamination zu vermeiden.

- Konservierung, Lagerung und Transport: Es ist wichtig, die Frische und Nährstoffe des Safts während Lagerung und Transport zu erhalten.

- Nachhaltige Produktion: Viele Unternehmen setzen zunehmend nachhaltige Praktiken um, um die Umweltbelastung zu reduzieren, wie z. B. die Verwendung von Früchten aus biologischem Anbau und verantwortungsbewusstes Wassermanagement.

Abwasser, das bei der Saftproduktion und -verarbeitung entsteht

Die Agrar- und Lebensmittelindustrie zeichnet sich durch einen hohen Wasserverbrauch aus, was zu erheblichen Abwassermengen führt. Diese Abwässer weisen hohe Werte an chemischem Sauerstoffbedarf (CSB) und biologischem Sauerstoffbedarf (BSB) auf. Eine ordnungsgemäße Behandlung ist unerlässlich, um Umweltvorschriften einzuhalten und eine nachhaltige Nutzung der Wasserressourcen zu fördern.

Bei der Saftproduktion stammen die Einleitungen aus Rückständen von Abfüllmaschinen oder aus dem für Waschvorgänge verwendeten Wasser, sowohl für das Obst als auch für die eingesetzten Maschinen.

Das in der Saftproduktion anfallende Abwasser enthält hauptsächlich:

- Organisches Material: Obstreste, Zucker und phenolische Verbindungen.

- Nährstoffe: Stickstoff und Phosphor, die aus dem Fruchtfleisch und anderen Bestandteilen stammen.

- Schwebstoffe: Feststoffanteile aus verarbeiteten Früchten.

- Chemische Kontaminanten: Rückstände von Reinigungs- und Desinfektionsmitteln.

Ein Beispiel für die Analyse der Einleitung eines Saftwerks sieht wie folgt aus:

| Parameter | Abwasser | Grenzwerte für Einleitung in Kanalisation (maximal täglich) |

|---|---|---|

| pH | 4 – 6 | 5,5 – 9 |

| BSB (mg/l) | 6.000 | 500 |

| CSB (mg/l) | 10.000 | 1.000 |

| SS (mg/l) | 1.100 | 500 |

| A und G (mg/l) | 9 – 10 | 100 |

| NTK (mg/l) | 70 | 20 |

| Gesamt-P (mg/l) | 9 – 10 | 15 |

| Leitfähigkeit (µS/cm) | 400 – 1.600 | 3.000 |

Wie ersichtlich ist, treten die größten Abweichungen von den gesetzlich festgelegten Einleitwerten aufgrund der hohen Belastung mit organischer Substanz und Schwebstoffen auf.

Behandlung von Abwasser

Ein gängiger Prozess zur Behandlung der in der Saftproduktion anfallenden Abwässer umfasst folgende Technologien:

- Siebung

- Homogenisierung

- Primärbehandlung

- Biologische Behandlung

- Schlammbehandlung

Als Beispiele für typische Behandlungsanlagen schlagen wir zwei Lösungen vor:

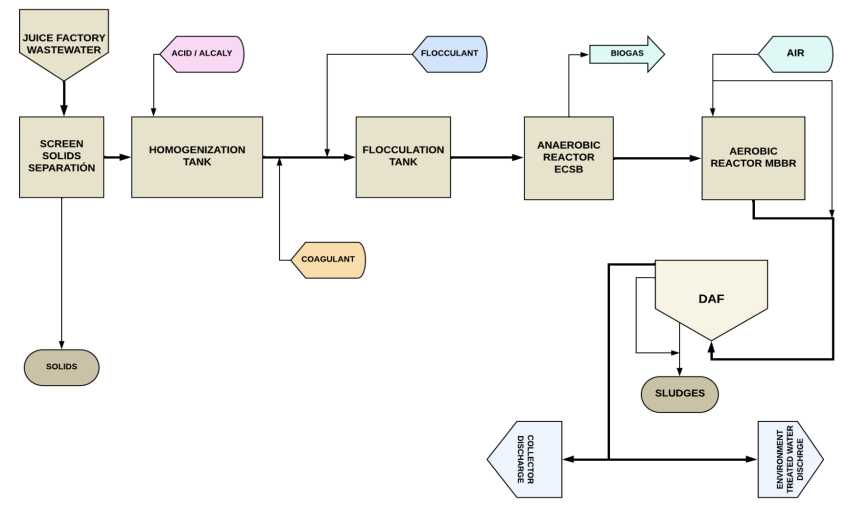

- Lösung 1: Anaerobe biologische Behandlung ECSB + aerobe MBBR

- Lösung 2: Primär physikalisch-chemische Behandlung + aerobe biologische MBR

Lösung 1: Anaerobe Behandlung (ECSB) + aerobe (MBBR)

Die Kombination aus anaerober und aerober biologischer Behandlung erzielt eine hohe Reinigungsleistung bei angemessenen Betriebskosten, da der anaerobe Prozess wenig Energie verbraucht und eine Reduktion der organischen Substanz von 80 – 85 % erreicht, während nur sehr wenig Überschussschlamm anfällt. Andererseits erreicht ein anaerober Reaktor keine signifikante NTK-Reduktion, was für Einleitungen aus der Saftproduktion ein wesentlicher Aspekt ist.

Durch die Nachbehandlung in einem aeroben biologischen Reaktor werden über 90 – 95 % BSB-Entfernung erreicht, was die Qualität des behandelten Wassers deutlich verbessert und die NTK-Werte senkt.

Die Behandlungsanlage besteht aus folgenden Stufen:

Vorbehandlungsstufe

Zunächst werden feste Abfälle und Partikel aus dem Fruchtwaschprozess entfernt. Anschließend wird das Abwasser in einen Homogenisierungstank geleitet, in dem die Abwässer aus dem Produktionsprozess gespeichert und vermischt werden.

Die in dieser ersten Stufe eingesetzten Technologien sind:

- Grobsiebung zur Entfernung von festen Abfällen und Partikeln.

- Homogenisierungstank für das Abwasser.

Anaerobe Behandlungsstufe

In dieser Phase wird der Großteil der organischen Belastung des Abwassers entfernt, was in Abwesenheit von Luft geschieht. Dabei entsteht ein Nebenprodukt, das als Brennstoff in einem Kessel zur Energieerzeugung genutzt werden kann.

Die in dieser Stufe eingesetzten Geräte umfassen:

- Neutralisationstank: Zur Einstellung des pH-Werts des Abwassers und Dosierung von Flockungsmitteln und Entschäumern.

- ECSB-Reaktor (External Circulation Sludge Bed), in dem der Abbau der organischen Substanz erfolgt und Biogas (Brennstoff) produziert wird. Die Produktion von anaerobem Schlamm ist minimal und wird üblicherweise als Sicherheitsreserve gelagert.

Aerobe Nachbehandlungsstufe

Mit dem anaeroben Prozess werden die Einleitgrenzwerte nicht immer eingehalten, daher muss das erhaltene Abwasser noch einem ergänzenden Prozess unterzogen werden.

Die in dieser Stufe am häufigsten eingesetzten Technologien sind:

- Aerober biologischer Reaktor MBBR (Moving Bed Biofilm Reactor), um die Abwasserparameter an die Einleitgrenzwerte anzupassen.

- Abwasserklärung durch Flotation in einem DAF-System mit Lamellen.

- Schlammentwässerung durch Eindickung und mechanische Trocknung.

Nach der anaeroben + aeroben Behandlung entsteht ein Endabwasser, das in öffentliche Gewässer eingeleitet werden kann, sowie ein biologischer Schlamm, der an einen autorisierten Verwerter abgegeben oder in einem Entwässerungssystem weiterverarbeitet werden muss.

Das folgende Diagramm zeigt den beschriebenen Prozess:

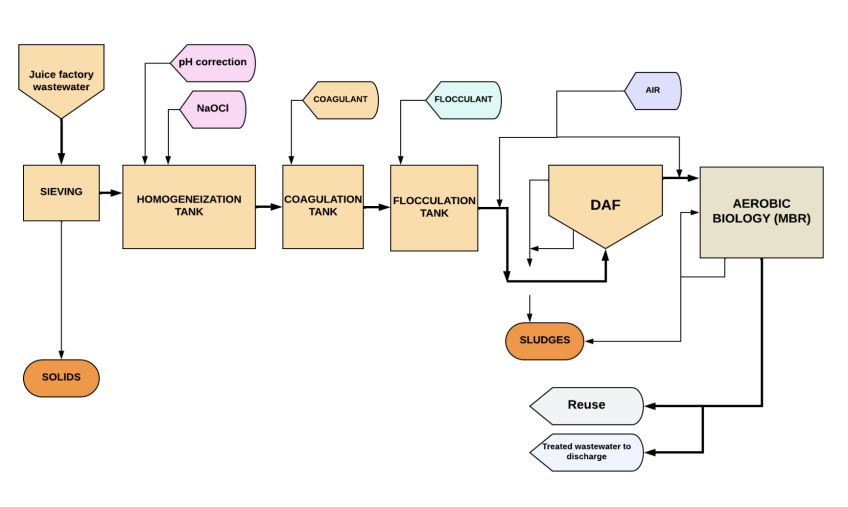

Lösung 2: Primärbehandlung + aerobe MBR-Behandlung

Dieser Prozess umfasst folgende Behandlungsstufen:

Siebung und Homogenisierung

Die Produktions- und Reinigungseinleitungen durchlaufen die in Lösung 1 beschriebenen Behandlungen.

Physikalisch-chemische Behandlung

Aufgrund des hohen Gehalts an kolloidalen und suspendierten Stoffen im Abwasser der Anlage wird eine physikalisch-chemische Behandlung installiert, die aus folgenden Komponenten besteht:

Koagulations-Flockungskammer

Das Abwasser aus dem Homogenisierer wird in die Koagulations-Flockungskammern geleitet.

In der ersten Kammer wird das Koagulans dosiert, in der zweiten das Flockungsmittel. Die Dosierung dieser Produkte verbessert die Leistung des DAF-Systems, indem die Bildung von Flocken gefördert wird. Von diesen Kammern gelangt das Wasser zur Flotationsanlage.

Dissolved Air Flotation (DAF)-Anlage

Die DAF-Flotationsanlage ermöglicht die Entfernung von Ölen, Fetten, kolloidalen Stoffen und absetzbaren Feststoffen durch Einspritzung von Druckluft, wodurch die suspendierten Verunreinigungen aufschwimmen und anschließend vom geklärten Wasser getrennt werden.

Aerobe biologische Behandlung mit MBR

Die biologische Behandlung erfolgt mit MBR-Technologie, die das konventionelle Belebtschlammverfahren mit einer Ultrafiltrationsmembran kombiniert.

In den biologischen Reaktoren kommt eine Bakteriengemeinschaft mit dem zu behandelnden Wasser in Kontakt, wobei ein Überschuss an Sauerstoff vorhanden ist. Dieser Sauerstoff wird durch Gebläse zugeführt, die Luft gleichmäßig über Feinblasendiffusor-Gitter einbringen.

Ultrafiltrationsmembranen (UF)

MBR-Systeme verwenden Ultrafiltrationsmembranen. Diese Membranen arbeiten üblicherweise untergetaucht im Reaktor selbst oder in einem angrenzenden Tank, der das Mischwasser (Belebtschlamm) aufnimmt.

Im letzteren Fall werden Wartung und Reinigung der Membranen erleichtert.

Die Filtration erfolgt durch Anlegen eines leichten Unterdrucks (0,5-1 bar), sodass das Permeat durch die Membranen hindurchtritt und im Inneren zirkuliert, während die Feststoffe außen zurückgehalten werden.

Diese Ultrafiltrationsmembranen haben eine Porengröße von etwa 0,035 μm, sodass sie alle Feststoffe größer als diese Größe sowie Bakterien und einige Viren zurückhalten können.

Die erzeugten Schlämme werden in den Belüftungstank zurückgeführt, um eine bestimmte Schlammdichte aufrechtzuerhalten. Der Überschussschlamm wird abgeführt und der Schlammbehandlung zur Konditionierung zugeführt.

Bei der biologischen Behandlung mit MBR wird eine bessere Wasserqualität erzielt als bei der vorherigen Lösung, sodass das behandelte Wasser gemäß RD 509/1996 in öffentliche Gewässer eingeleitet oder in bestimmten Prozessen wiederverwendet werden kann, mit folgenden Grenzwerten:

| Parameter | Grenzwert | Einheit |

|---|---|---|

| CSB | 125 | mg/l |

| BSB5 | 25 | mg/l |

| SS | 35 | mg/l |

Das folgende Diagramm zeigt den für Lösung 2 beschriebenen Prozess:

Schlammbehandlung

Es gibt verschiedene Systeme zur Behandlung der in der Kläranlage anfallenden Schlämme. Alle zielen darauf ab, Volumen, Umweltbelastung und unangenehme Gerüche zu reduzieren.

Wir schlagen zwei praktikable Lösungen vor:

Faulung und mechanische Trocknung der Schlämme

Diese Option besteht aus:

Faulbehälter

Der Überschussschlamm aus der Behandlung wird in einem Faulbehälter abgeführt. Dieser Prozess ist sehr effizient zur Reduktion von Mikroorganismen und organischer Substanz, minimiert die Geruchsbelästigung und die zu entsorgende Schlammmenge.

Schwerkraft-Eindicker

Nach dem Faulbehälter gelangt der Schlamm in den Schwerkraft-Eindicker. Ziel ist es, das Schlammvolumen durch teilweise Entfernung des enthaltenen Wassers zu reduzieren. Mit diesem System werden Schlämme mit 4-6 % Trockensubstanz erreicht.

Schlammbehandlung

Häufig findet man mechanische Schlamm-Entwässerungslinien, die aus einem statischen Eindicker mit Zugabe eines Polyelektrolyten bestehen, gefolgt von einem Bandfilter, Filterpressen oder Dekanterzentrifugen.

Mit diesen Technologien ist es schwierig, mehr als 30 – 40 % TS im entwässerten Schlamm zu erreichen.

Entwässerung mittels Vakuumverdampfer

Eine weitere Option ist die Verwendung eines Vakuumverdampfers, der die Anlage erheblich vereinfacht und eine hohe Schlammkonzentration (>50 % TS) ermöglicht. Mit diesem System wird eine ausgezeichnete Qualität des Kondensats erreicht, das wiederverwendet oder in die Umwelt eingeleitet werden kann.

Die in den Anfangssieben der Abwasserbehandlungsanlage oder in den verschiedenen Phasen des Saftproduktionsprozesses anfallenden Feststoffe können mit einem Vakuumverdampfer zurückgewonnen werden, was zu einer erheblichen Minimierung der Endabfälle führt und in vielen Fällen rentable Nebenprodukte erzeugt, die zur Nachhaltigkeit dieser Industrie beitragen.

Gewinnung wertvoller Verbindungen

- Fasern: Fasern können in der Herstellung von ballaststoffreichen Lebensmitteln oder Nahrungsergänzungsmitteln verwendet werden.

- Antioxidantien: Bioaktive Verbindungen mit gesundheitlichen Vorteilen können extrahiert werden.

- Fermentation: Rückstände können fermentiert werden, um Biogas oder Bioethanol zu produzieren, was zur Energie-Nachhaltigkeit beiträgt, oder sie können kompostiert werden, um natürliche Düngemittel herzustellen und den Nährstoffkreislauf zu schließen.

Fazit

Die Behandlung von Abwasser in der Saftindustrie ist ein entscheidender Prozess. Investitionen in geeignete Technologien und die Schulung qualifizierten Personals sind unerlässlich, um eine effiziente und nachhaltige Bewirtschaftung dieser Ressourcen sicherzustellen.

Der übliche Behandlungsprozess besteht aus einer Vorbehandlung durch Abtrennung mittels Sieben und/oder geeigneten Sieben, gefolgt von physikalisch-chemischen und biologischen Prozessen, deren Zusammensetzung von der Analyse der Abwässer und dem Einleitungsort abhängt.

Die anfallenden Abfälle (abgetrennte Feststoffe und Schlämme) sind in vielen Fällen wiederverwendbar. Die Vakuumverdampfung ist eine gute Lösung zur Verwertung dieser Feststoffe und Schlämme, wenn die Möglichkeit besteht, sie in Nebenprodukte umzuwandeln.