Recuperació d’àcids de banys de decapatge

Oferim una solució altament innovadora per a la recuperació de l’àcid clorhídric (HCl) i de certs metalls presents en els banys esgotats de decapat de metalls.

El nostre sistema ha estat concebut com una solució de vessament zero, ja que permet la recuperació de productes dissolts en el licor de decapat esgotat, com l’àcid clorhídric, zinc, sulfat de ferro i altres metalls, alhora que es minimitza l’efluent que ens queda un cop separats els àcids i metalls dissolts.

L’àcid clorhídric recuperat dels banys esgotats es torna a utilitzar en el mateix procés de tractament de superfícies estalviant així la compra de la major part d’aquesta matèria primera. A més, en el procés es genera sulfat ferros, el qual és un subproducte que disposa de valor comercial (com a fertilitzant en horticultura i vinicultura) i clorur de zinc, el qual s’utilitza en el procés de galvanitzat en ser un dels components bàsics del fluxant (mescla de clorur d’amoni i clorur de zinc).

El nostre sistema patentat obté els següents nivells d’eficiència:

- Recuperació de fins a un 99% de l’àcid clorhídric present en el licor de decapat esgotat.

- El bany esgotat conté una concentració de ferro igual o superior a 140-150 g/L.

- En aquells casos en què la indústria realitza processos de galvanitzat en calent, el bany esgotat a més de ferro també conté nivells elevats de zinc (entorn a 25 g/L).

Aplicacions

La nostra tecnologia està orientada per ser utilitzada en el tractament d’efluents dels següents processos:

- Desgreixat de peces metàl·liques

- Galvanització electrolítica

- Galvanització en calent

- Fargues d’acer

Resultats i beneficis

Una planta LIFE DIME® permet la regeneració del 99% de HCl (tant lliures com combinats) i també del 99% de les sals metàl·liques (principalment Fe i Zn) contingudes en els banys esgotats, sense generar més efluents líquids (ZLD).

Tanmateix, és necessari realitzar purgues ocasionals per garantir el bon funcionament del procés general. La quantitat de residus derivats d’aquestes purgues és l’1% del flux total en forma de sals i dissolvents estranys.

La integració d’un sistema de cristal·lització amb la tecnologia de destil·lació de membranes per a la destil·lació d’HCl aporta els següents beneficis al procés de tractament general:

- El material utilitzat és pel·lícula de PVDF

- Completament resistent a la corrosió i de baix cost en comparació amb la superaliatge

- Sistema fàcil de netejar i compacte

- Un sistema de múltiples efectes pot reduir 3 vegades o més l’energia tèrmica involucrada que una unitat de destil·lació simple

Retorn de la inversió

A més de ser un procés clarament viable a nivell econòmic, es recupera la inversió que suposa la seva implantació en un període de retorn molt petit.

D’una banda, es minimitza a l’extrem la quantitat de residu a gestionar i es redueix la compra d’àcid clorhídric de forma més que significativa, fet que genera un elevat estalvi econòmic.

D’altra banda, la recuperació i posterior reutilització del zinc suposa un important estalvi en la compra d’aquesta matèria primera. Finalment, la recuperació de sulfato ferroso permet la venda d’aquest com a subproducte.

Si bé és cert que en el procés LIFE DIME® es requereix el consum d’àcid sulfúric concentrat, el cost econòmic d’aquest àcid queda àmpliament compensat amb la venda dels nous recursos produïts i de l’estalvi econòmic en matèries primeres (àcid clorhídric i clorur de zinc) i en gestió de residus. Així, el balanç econòmic del projecte és molt positiu i permet recuperar la inversió en un període inferior als 2 anys.

Beneficis mediambientals

- Reducció de les emissions de CO2 en reduir el transport d’un elevat volum de mercaderies.

- Reducció en l’extracció de recursos naturals per a l’obtenció de zinc.

Valorització de licors de decapat esgotats

Els processos de tractament de superfícies metàl·liques generen una notable quantitat de residus contaminants, alhora que requereixen un elevat consum de reactius químics procedents de l’explotació directa dels recursos naturals. Aquesta dinàmica resulta poc sostenible, tant a nivell mediambiental com econòmic.

La principal preocupació relacionada amb el tractament d’aquests residus líquids són els metalls presents en forma de sals solubles, que es generen durant els processos de tractament de la superfície metàl·lica, com el desengreixat, el decapat, els banys d’aliatge o el lacat.

Condorchem Envitech proposa una solució que tracta els banys esgotats de diferents processos de tractament de superfícies metàl·liques i alhora permet recuperar àcid clorhídric i sals de metalls (Zn o Fe), alhora que minimitza els fangs i el cost de la seva gestió.

Funcionament de la solució

Condorchem Envitech ha desenvolupat i patentat el procés LIFE DIME® per aconseguir tots els beneficis descrits, ambientals i econòmics, i posar aquesta tecnologia a disposició de les indústries que es dediquen al tractament de superfícies.

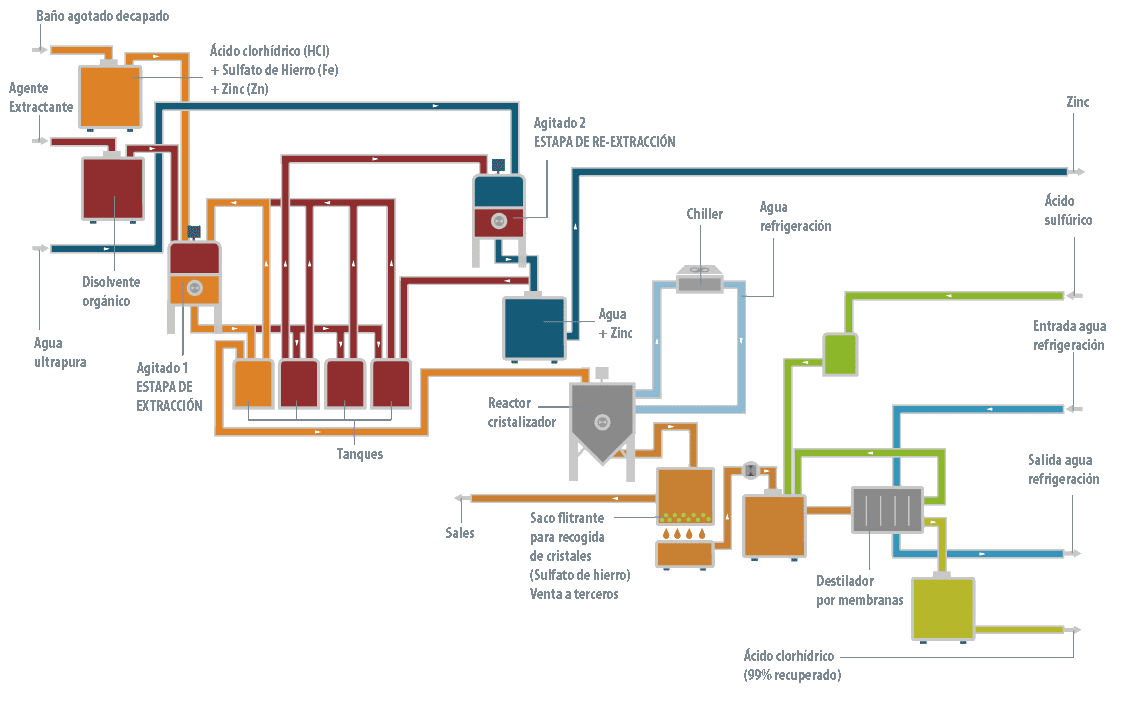

A nivell d’operació, el procés LIFE DIME® es compon de tres grans etapes: el pretractament, la reacció i la separació.

Etapa de pretractament

Aquesta etapa només és necessària en aquells casos en què els banys esgotats, generalment procedents d’indústries amb processos de galvanització en calent, contenen nivells elevats de zinc. L’objectiu d’aquesta etapa de pretractament és eliminar tot el zinc (95-98%) que hi hagi present en la solució. Si no s’elimina el zinc al principi, aquest metall precipitaria més endavant conjuntament amb el ferro, obtenint un producte amb una sortida comercial complexa.

S’ha comprovat que la tecnologia més eficient per separar el zinc present en el bany és l’extracció líquid-líquid mitjançant una solució orgànica que actua com a agent extractant. Aquest agent, al seu torn, mitjançant un altre procés d’extracció líquid-líquid és regenerat, de manera que el procés LIFE DIME® no consumeix netament l’agent extractant del zinc.

Com a resultat de l’etapa de pretractament s’obtenen dues corrents: el bany esgotat de decapat lliure de zinc i una solució aquosa de clorur de zinc. Aquesta solució es retorna al procés de galvanitzat en què es consumeix en la preparació de la corrent de fluxant, que és un reactiu format per clorur d’amoni i clorur de zinc.

Etapa de reacció

Un cop s’ha eliminat el contingut de zinc del bany esgotat, o si el bany no contenia inicialment zinc, es duu a terme l’etapa de reacció.

Un procés de cristal·lització genera sals de FeSO4, ja que aquestes es separen de la fracció líquida mitjançant un procés especial d’evaporació al buit. Aquestes sals es separen de la fase líquida amb micres de bosses de filtre de polipropilè.

Per recuperar l’àcid clorhídric lliure i el combinat present en el bany esgotat, es dosifica àcid sulfúric concentrat en un reactor-cristal·litzador, el qual reacciona amb els ions de ferro divalent presents en la solució formant sulfato ferros heptahidratat i àcid clorhídric.

A continuació, reduint la temperatura de la solució, s’obtenen cristalls de sulfato ferros heptahidratat que es separen fàcilment mitjançant la filtració de les aigües mares. Aquestes contenen el ferro divalent que no ha precipitat, part de l’àcid sulfúric —que ha quedat en excés— i l’àcid clorhídric format.

Etapa de destil·lació

Finalment, per obtenir la separació de l’àcid clorhídric format, la solució es sotmet a un procés de destil·lació per membranes que redueix els requeriments pràctics per operar amb una mescla d’àcid clorhídric a elevada temperatura. A l’etapa de destil·lació per membranes s’obté, d’una banda, l’àcid clorhídric recuperat, i, de l’altra, un concentrat aquós que es recircula al reactor per retornar al procés el ferro divalent i l’àcid sulfúric que no han reaccionat.

Resultat final

L’àcid clorhídric recuperat, amb una concentració del 18-20%, es pot reutilitzar en el procés de tractament de superfícies, generant un estalvi econòmic en reduir notablement la compra d’aquest reactiu.

En el cas de les indústries galvanitzadores en calent, el clorur de zinc produït en la separació del zinc, pot ser reutilitzat per a la producció de fluxant.

Finalment, la producció de sulfato ferros heptahidratat pot ser venuda per tenir valor comercial com a fertilitzant.

L’únic requeriment de matèries primeres del procés és l’addició d’àcid sulfúric, el cost del qual està plenament justificat si tenim en compte els beneficis generats per la nostra solució:

- Recuperació de més del 98% de l’àcid clorhídric

- Venda del sulfato de ferro com a subproducte

- Recuperació i reutilització del zinc

- Gran reducció del volum de residu final a gestionar

Per tant, i a mode de resum, en el Procés LIFE DIME® entra bany esgotat i aquest es transforma en àcid clorhídric apte per ser reutilitzat, cristalls de sulfato ferros heptahidratat que es comercialitzen i clorur de zinc que també es reutilitza de nou.

LIFE DIME® pot operar de forma contínua o discontínua, segons les necessitats del client.

Problemes ambientals generats en el procés de decapatge

Els principals problemes ambientals derivats del tractament de superfícies metàl·liques es relacionen amb el consum d’energia, aigua i matèries primeres, els vessaments a les aigües superficials i subterrànies, els residus sòlids i les condicions de l’entorn en cessar les activitats.

Les principals preocupacions relacionades amb la contaminació de l’aigua són els metalls que es vessin com a sals solubles, ja que es generen diversos efluents líquids durant els processos de tractament de la superfície del metall, com el desengreixat, el decapat àcid, els banys d’aliatge o el lacat.

El procés de decapat té com a objectiu eliminar de la superfície de la peça metàl·lica els òxids metàl·lics, la closca de fabricació, l’òxid de recuit i el rovell perquè quedin les peces perfectament netes.

La majoria de les cubetes de decapat contenen, inicialment, àcid clorhídric diluït al 14-16% en pes. Però a mesura que el bany s’utilitza, la concentració d’àcid clorhídric va disminuint, fet que obliga a realitzar addicions periòdiques d’àcid perquè no decaigui de forma significativa la velocitat de decapat.

El sistema es manté així fins que s’assoleix el límit de solubilitat del clorur ferros (FeCl2) en el propi àcid clorhídric, moment en què el bany està esgotat i no és possible continuar decapant.

El decapat (descalcificació química) és el procediment químic més comú per eliminar impureses com taques, contaminació inorgànica, òxid, òxid de superfície i altres impureses de la superfície dels metalls. L’àcid clorhídric (HCl) és l’àcid decapant utilitzat per realitzar la reacció química.

L’àcid es torna més diluït i menys efectiu amb cada ús i, un cop la concentració d’HCl no és suficient, no es pot continuar utilitzant i s’ha de rebutjar. Quan l’àcid s’ha diluït massa com per ser eficaç, el bany s’ha de substituir per un de nou amb una nova càrrega d’HCl.

Tot i que es poden utilitzar diferents àcids com a àcid decapant, l’HCl és el preferit per al procés de decapat, ja que és el que permet una velocitat de neteja més ràpida a temperatures normals en comparació amb altres àcids utilitzats per al procés de decapat.

El resultat final d’aquest procés de decapat és que totes les capes d’impureses es dissolen com a ions en la solució àcida. Aquest procés de decapat genera una gran quantitat de banys esgotats que contenen les sals metàl·liques dissoltes de ferro, crom, coure, níquel i zinc, així com àcid lliure combinat i residual.

La naturalesa corrosiva d’aquests banys esgotats es deu a la presència d’àcid i metalls residuals i és per això que es consideren residus líquids altament tòxics i perillosos.

El decapat s’utilitza àmpliament per a la desincrustació i neteja en diversos processos de fabricació d’acer i també és un pas crucial en el procés de galvanització.

La galvanització és un procés de protecció contra la corrosió per a acer, ferro o alumini en què el metall es recobreix amb zinc per evitar que s’oxidi.

El procés de galvanització consisteix a submergir els components nets d’acer, ferro o alumini (després d’un procés de decapat) en zinc fos, la temperatura del qual oscil·la al voltant dels 450° C.

Una sèrie de capes d’aliatge de zinc i ferro es formen mitjançant una reacció metal·lúrgica entre el ferro i el zinc que crea una unió forta entre l’acer i el revestiment. Aquesta tècnica requereix una gran quantitat d’aigua durant les seves etapes, cosa que genera grans volums d’aigües residuals carregades amb sòlids suspesos i metalls nocius per a la salut i el medi ambient (per cada tona de peça galvanitzada es produeixen 70 kg de bany esgotat).

Per tant, aquest tipus de bany esgotat també es considera tòxic i perillós a causa del zinc que s’afegeix a la mescla usada de decapat.

Principals riscos:

- La hidròlisi de sals ferroses a hidroxids ferros-ferrosos, insolubles en aigua, dóna com a resultat sediments ocre.

- La reducció de l’oxigen dissolt en l’aigua produïda per la reacció anterior disminueix el poder regenerador dels rius.

- La proliferació de bacteris ferruginosos i dipòsits ferrítics que afecten la flora i la fauna.

- Les altes concentracions de Fe impedirien que aquestes aigües es poguessin utilitzar per a la producció d’aliments, o per al seu ús domèstic o industrial.

- Contingut de metalls no ferrosos en els banys de decapat i galvanitzat.

- Emissions gasoses durant el procés (gas nitros i HCl).

- Emissions líquides originades en subseqüents rentats.

- Efluents d’alta salinitat i alta càrrega orgànica derivats dels tractaments físic-químics dels banys esgotats.