Índex

- La indústria de fabricació de sucs

- Aigües residuals procedents de les indústries de sucs

- Tractament de les aigües residuals

- Tractament de fangs

- Conclusions

La indústria de producció de sucs

Trobarem tres tipus principals de sucs:

- Sucs naturals: Fets a partir de fruites i verdures fresques, sense additius ni conservants.

- Sucs concentrats: S’extreu l’aigua i després es rehidrata, cosa que permet una major durabilitat i facilitat de transport.

- Sucs de fruita amb polpa: Contenen part de la polpa de la fruita, oferint una textura diferent i més nutrients.

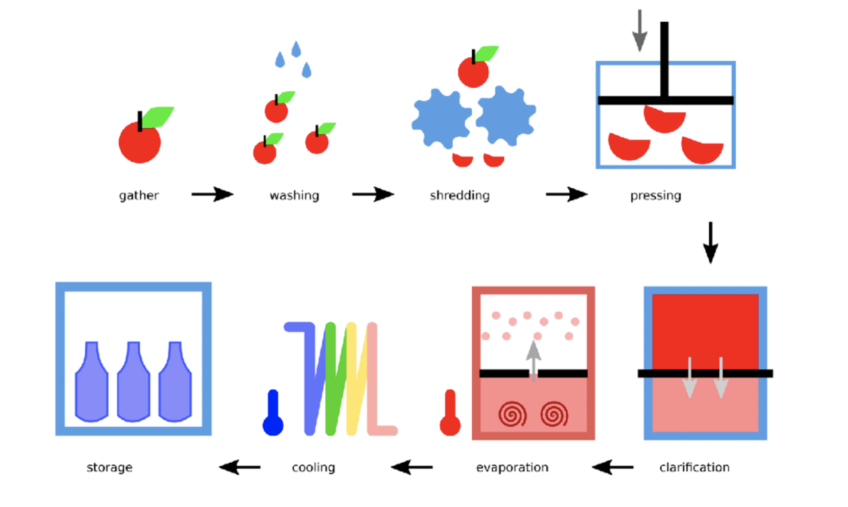

La fabricació de sucs ha de complir amb les normes de seguretat alimentària i etiquetatge. Les fases del procés de fabricació són les següents:

- Selecció de fruites: Es trien les millors fruites en el seu punt òptim de maduració.

- Neteja i desinfecció: Es netegen les fruites per eliminar contaminants.

- Extracció: S’utilitzen premses o centrifugadores per obtenir el suc.

- Filtració i pasteurització: El suc és filtrat per eliminar sòlids i es pasteuritza per allargar la seva vida útil.

- Envasat: Els sucs s’envasen en ampolles o en brics, sovint en ambients controlats per evitar contaminacions.

- Conservació, emmagatzematge i transport: És essencial mantenir la frescor i els nutrients del suc durant l’emmagatzematge i transport.

- Producció sostenible: Moltes empreses estan adoptant pràctiques més sostenibles per reduir l’impacte ambiental, com l’ús de fruites de cultius orgànics i la gestió responsable de l’aigua.

Aigües residuals generades durant la producció i processament de sucs

La indústria agroalimentària es caracteritza per un alt consum d’aigua d’aportació, que es tradueix en importants volums de vessament d’aigües residuals. Aquests efluents es caracteritzen pels elevats nivells de Demanda Química d’Oxigen (DQO) i de Demanda Biològica d’Oxigen (DBO). El seu tractament adequat és essencial per complir amb les normatives ambientals i promoure un ús sostenible dels recursos hídrics.

En la producció de sucs es generen vessaments que provenen dels sobrants de les màquines d’ompliment, o de les aigües utilitzades per a operacions de rentat, tant de la fruita com de la maquinària utilitzada.

Les aigües residuals generades en la producció de sucs contenen bàsicament:

- Material orgànic: Residus de fruites, sucres i compostos fenòlics.

- Nutrients: Nitrogen i fòsfor, provinents de la polpa i altres components.

- Sòlids en suspensió: Fraccions sòlides de les fruites processades.

- Contaminants químics: Restes de productes de neteja i desinfecció.

Un exemple d’analítica de vessaments per a una fàbrica de sucs seria el següent:

| Paràmetre | Aigua residual | Límits de vessament col·lector (Màxim diari) |

|---|---|---|

| pH | 4 – 6 | 5,5 – 9 |

| DBO (mg/l) | 6.000 | 500 |

| DQO (mg/l) | 10.000 | 1.000 |

| SS (mg/l) | 1.100 | 500 |

| A i G (mg/l) | 9 – 10 | 100 |

| NTK (mg/l) | 70 | 20 |

| P tot. (mg/l) | 9 – 10 | 15 |

| Conductivitat (µS/cm) | 400 – 1.600 | 3.000 |

Com es pot observar, les principals desviacions respecte als valors de vessament fixats per llei es produeixen per la càrrega alta de matèria orgànica i de sòlids en suspensió.

Tractament d’aigües residuals

Un procés habitual per al tractament dels efluents generats en la producció de sucs inclou les següents tecnologies:

- Tamisat

- Homogeneïtzació

- Tractament primari

- Tractament biològic

- Tractament de fangs

Com a exemple de línies de tractament típiques, proposem dues solucions:

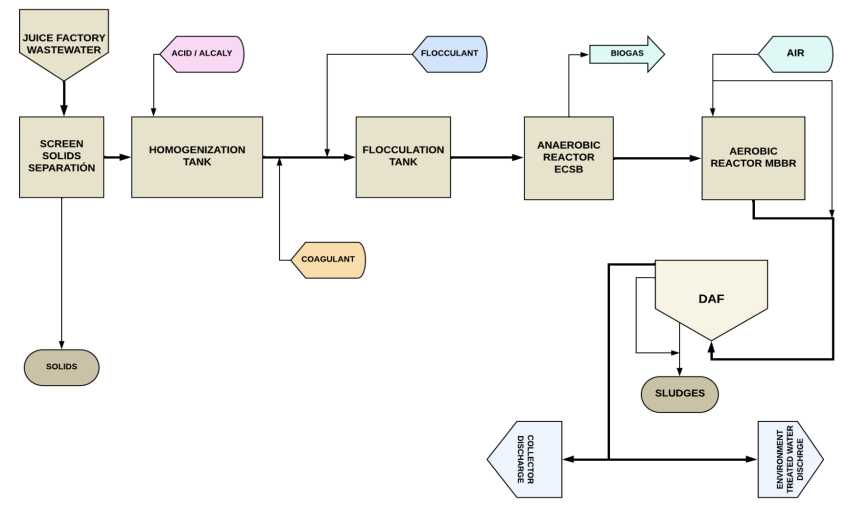

- Solució 1: Tractament Biològic Anaerobi ECSB + Aerobi MBBR

- Solució 2: Tractament fisicoquímic primari + Biològic Aerobi MBR

Solució 1: Tractament anaerobi (ECSB) + aerobi (MBBR)

La combinació dels tractaments biològics anaerobi i aerobi aconsegueix un elevat rendiment de depuració a un cost d’explotació ajustat, ja que el procés anaerobi consumeix poca energia i obté nivells de reducció de matèria orgànica del 80 – 85%, alhora que es produeixen molt pocs fangs en excés. D’altra banda, un reactor anaerobi no aconsegueix una reducció significativa de NTK i aquest és un aspecte imprescindible per als vessaments de la producció de sucs.

Amb el processament en un reactor biològic aerobi s’aconsegueix superar el 90 –95 % de rendiment en DBO, millorant notablement la qualitat de l’aigua tractada, alhora que es redueix el nivell de NTK.

La línia de tractament es compon de les següents etapes:

Etapa de pretractament

El primer pas consisteix a eliminar els residus sòlids i les partícules procedents del rentat de la fruita. Després d’això, l’efluent és enviat a un dipòsit d’homogeneïtzació, on s’emmagatzemen i barregen els efluents procedents del procés de producció.

Les tecnologies utilitzades en aquesta primera etapa són:

- Desbast de fins per a l’eliminació dels residus sòlids i partícules.

- Dipòsit d’homogeneïtzació de l’efluent.

Etapa de tractament mitjançant depuració anaeròbia

En aquesta fase s’elimina la major part de la càrrega orgànica de l’efluent, la qual cosa es realitza en absència d’aire, per la qual cosa s’obté un subproducte que pot ser utilitzat com a combustible en una caldera per produir energia.

Els equips utilitzats en aquesta etapa són els següents:

- Dipòsit de neutralització: per a l’ajust del pH de l’efluent i dosificació de producte floculant i antiespumant

- Reactor ECSB (External Circulation Sludge Bed), on es produeix la degradació de la matèria orgànica i s’obté biogàs (combustible). La producció de fangs anaeròbics és escassa i sol ser emmagatzemada com a reserva de seguretat.

Etapa de posttractament aerobi

Amb el procés anaerobi no sempre s’arriba als límits de vessament adequats, per la qual cosa l’efluent obtingut encara ha de ser sotmès a un procés complementari.

Les tecnologies més utilitzades en aquesta etapa són:

- Reactor biològic aerobi MBBR (moving bed bioreactor), per a l’ajust dels paràmetres de l’efluent a límits de vessament.

- Clarificació de l’efluent per flotació en un sistema DAF amb làmines.

- Tractament de la purga de fangs mitjançant espessidor i assecat mecànic.

Després del tractament anaerobi + aerobi s’obté un efluente final que pot ser vessat a curs públic i un fang biològic que ha de ser enviat a un gestor autoritzat, o processat en un sistema de deshidratació.

L’esquema següent es correspon amb el procés descrit:

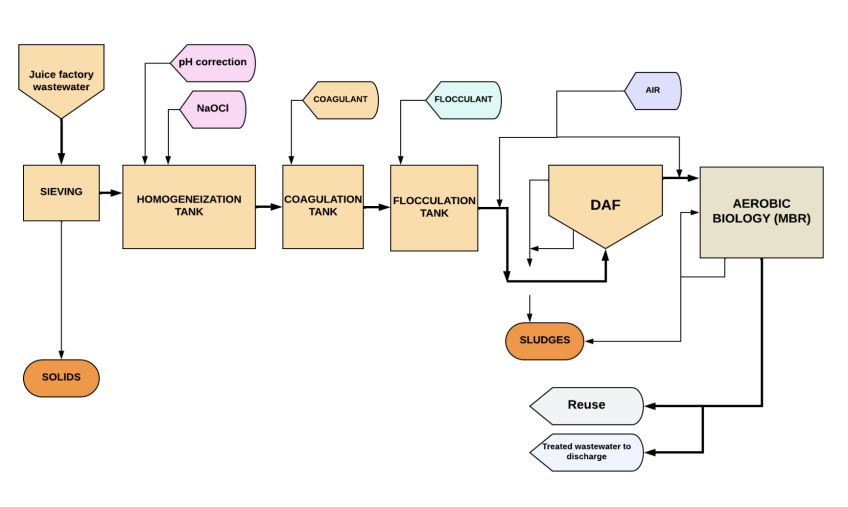

Solució 2: Tractament primari + Tractament aerobi MBR

Aquest procés inclou les següents línies de tractament:

Desbast i homogeneïtzació

Els vessaments de producció i neteja es sotmeten als tractaments descrits en la solució 1.

Tractament fisicoquímic

Donat l’elevat contingut en matèries col·loidals i en suspensió del vessament produït a la planta, es procedeix a la instal·lació d’un tractament fisicoquímic, que està compost per:

Cambra de coagulació-floculació

L’aigua residual procedent de l’homogeneïtzador es condueix a les cambres de coagulació-floculació.

A la primera cambra es dosifica el coagulant i a la segona el floculant. La dosificació d’aquests productes millorarà el rendiment del sistema DAF en provocar la formació de flòculs. Des d’aquestes cambres l’aigua passa a l’equip de flotació.

Equip de flotació per aire dissolt (DAF)

L’equip de flotació DAF permet eliminar olis, greixos, matèria col·loïdal i sòlids sedimentables mitjançant la injecció d’aire a pressió, provocant la flotació dels contaminants en suspensió, els quals són arrossegats per a la seva separació de l’aigua clarificada.

Tractament biològic aerobi amb MBR

El tractament biològic es realitza mitjançant tecnologia MBR, la qual combina el procés convencional de fangs actius amb el de filtració amb membranes d’ultrafiltració.

Als reactors biològics un grup de bacteris es posa en contacte amb l’aigua a depurar en presència d’oxigen en excés. Aquest oxigen és aportat a través de bufadors, que introdueixen aire de manera uniforme a través de graelles de difusors de bombolla fina.

Membranes d’ultrafiltració (UF)

Els sistemes MBR utilitzen membranes d’ultrafiltració. Aquest tipus de membranes solen treballar submergides en el propi reactor o en un dipòsit

annex al reactor biològic que rep el licor mescla (fangs actius).

En aquest últim cas es faciliten les tasques de manteniment i neteja de les membranes.

La filtració es produeix sotmetent les membranes a una lleugera depressió (0,5-1 bar) de manera que el permeat les travessa i circula pel seu interior, i els sòlids es queden fora.

Aquestes membranes d’ultrafiltració presenten una mida de porus al voltant de 0,035 μm, per la qual cosa són capaces de retenir tots aquells sòlids que superin aquesta mida, a més de bacteris i alguns virus.

Els fangs produïts es recirculen al dipòsit d’aireació perquè es pugui mantenir una concentració de llots determinada. L’excés de fangs és purgat i enviat a la línia de tractament de fangs per al seu condicionament.

En el cas del tractament biològic amb MBR, s’obté aigua tractada de millor qualitat que en la solució anterior, la qual pot ser vessada a curs públic o reutilitzada en determinats processos, s/ RD 509/1996, amb els següents límits:

| Paràmetre | Quantitat límit | Unitat |

|---|---|---|

| DQO | 125 | mg/l |

| DBO5 | 25 | mg/l |

| SS | 35 | mg/l |

L’esquema següent es correspon amb el procés descrit per a la Solució 2:

Tractament de fangs

Existeixen diversos sistemes per al tractament dels fangs produïts a la depuradora. Tots ells estan destinats a reduir el volum, l’impacte ambiental i les males olors.

Plantegem dues solucions viables:

Digestió i assecat mecànic de fangs

Aquesta opció es compon de:

Digestor de fangs

El fang sobrant del tractament es purga en un digestor de fangs. Aquest procés és molt eficient per a la reducció de microorganismes i contingut de matèria orgànica, la qual cosa minimitza el potencial de generació de males olors, així com la quantitat de fang a gestionar.

Espessidor per gravetat

Després del digestor, el fang passa a l’espessidor per gravetat. L’objectiu és reduir

el volum del fang mitjançant l’eliminació parcial de l’aigua present en el

mateix. Amb aquest sistema s’aconsegueixen fangs amb un 4-6 % de matèria seca.

Tractament de fangs

És habitual trobar línies de deshidratació mecànica de fangs compostes per un espessidor estàtic, amb addició d’un polielectròlit, seguida d’un filtre banda, filtre premsa o un decanter centrifug.

Amb aquestes tecnologies difícilment es supera un 30 – 40 % de MS en el fang deshidratat.

Deshidratació mitjançant evaporador al buit

Una altra opció consisteix a utilitzar un sistema d’evaporació al buit, que simplifica notablement la instal·lació, i amb el qual es pot obtenir un fang d’alta concentració (>50 % MS). Amb aquest sistema s’aconsegueix una aigua condensada d’excel·lent qualitat que pot ser reutilitzada o vessada al medi ambient.

Els sòlids separats als tamisos inicials de la depuradora d’aigües residuals, o bé els que s’obtenen en les diferents fases del procés productiu de la fabricació de sucs, poden ser recuperats amb un evaporador al buit, cosa que es tradueix en una minimització notable del residu final i, en molts casos, s’obtenen subproductes rendibles, contribuint a la sostenibilitat d’aquesta indústria.

Extracció de Compostos Valiosos

- Fibres: Les fibres poden ser utilitzades en la producció d’aliments rics en fibra o suplements.

- Antioxidants: Es poden extreure compostos bioactius amb beneficis per a la salut.

- Fermentació: Els residus poden ser fermentats per produir biogàs o bioetanol, contribuint a la sostenibilitat energètica, o poden ser compostats per produir fertilitzants naturals, tancant el cicle de nutrients.

Conclusions

El tractament d’aigües residuals a la indústria dels sucs és un procés crucial. La inversió en tecnologies adequades i en la formació de personal capacitat és fonamental per garantir una gestió eficient i sostenible d’aquests recursos.

El procés de tractament habitual consisteix en un pretractament mitjançant separació amb reixes i/o tamisos adequats, seguit de processos fisicoquímics i biològics, la composició dels quals dependrà de l’analítica dels efluents i del punt de vessament a què es destinin.

Els residus obtinguts (sòlids separats i fangs) són reutilitzables en moltes ocasions. L’evaporació al buit és una bona solució per a la valorització d’aquests sòlids i fangs, quan existeixi la possibilitat de convertir-los en subproductes.