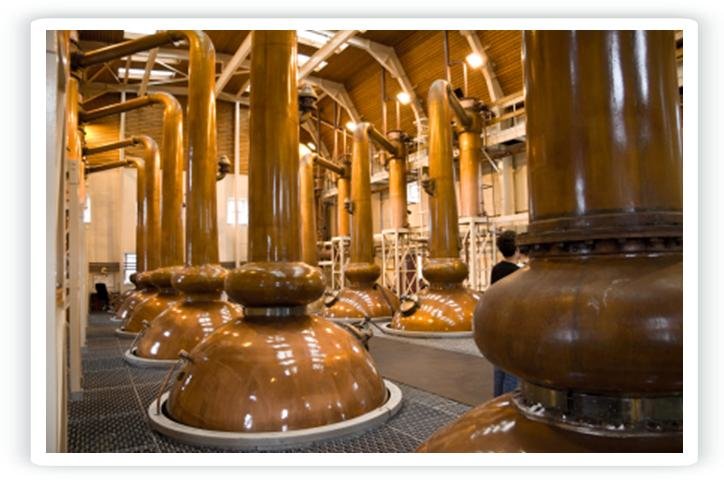

È ben noto che durante la produzione di liquore si svolge un processo di fermentazione seguito da una distillazione, nella quale l’alcol viene separato dal resto della miscela. Quando, per esempio, si distilla mosto fermentato di melasse per ottenere alcol etilico, si ottiene un residuo liquido di colore scuro chiamato vinaccia.

Pertanto, le vinacce sono il residuo dei processi di distillazione effettuati dai produttori di bevande alcoliche. Questi residui sono solitamente utilizzati dalle distillerie, che accumulano i residui di numerosi produttori per produrre alcol per uso industriale.

La quantità di vinaccia ottenuta dal produttore di bevande alcoliche è dell’ordine di 12-13 volte la quantità di alcol prodotto, il che implica la generazione di un alto volume di residui. Questa vinaccia contiene una media del 90% di acqua e del 10% di solidi.

Per quanto riguarda la composizione delle acque di vinaccia, è importante sottolineare che contengono sostanze non biodegradabili o molto difficili da sottoporre a un trattamento fisico-chimico, a causa del loro elevato carico organico, salinità e della presenza di solidi in sospensione, per cui i metodi tradizionali non risultano sufficientemente efficienti per ottenere un effluente che possa essere scaricato o riutilizzato, né per distillare l’alcol presente nelle vinacce.

Una delle migliori alternative per il loro trattamento è procedere a un processo di concentrazione mediante evaporatori a vuoto a più stadi. Con questo processo si possono trattare portate elevate, come quelle che si trovano abitualmente nelle distillerie, e raggiungere concentrazioni di circa 5 volte in volume.

Grazie agli evaporatori a vuoto per portate elevate si ottengono i seguenti risultati:

- Si ottiene l’alcol per uso industriale.

- Si ottiene acqua pulita che può essere riutilizzata o scaricata senza pericolo.

- Si ottiene un concentrato di residui che possono essere valorizzati mediante la loro trasformazione in energia.

Poiché le vinacce della colonna di distillazione vengono solitamente scaricate a circa 85ºC, il concentrato ottenuto dopo il processo di evaporazione può essere utilizzato come combustibile per il suo accettabile potere calorifico in caldaie a biomassa, miscelato con altri combustibili solidi.

Un’altra alternativa è la biometanizzazione mediante reattori biologici con microrganismi anaerobi. Il sistema deve essere completato con sistemi aerobici per ottenere i parametri di scarico.

Si tratta di una tecnologia che consente di trattare grandi volumi di acque reflue in breve tempo. Inoltre, poiché questi processi non richiedono sistemi di aerazione e possono operare a temperature vicine a quelle ambientali (tra 25 e 35ºC), il loro costo di esercizio è realmente basso.

Un altro grande vantaggio è legato al recupero di energia, poiché come sottoprodotto di questo processo si ottiene un gas composto principalmente da metano e anidride carbonica noto come biogas, che può essere utilizzato come combustibile alternativo per vari usi all’interno dello stesso impianto, come il riscaldamento di caldaie, forni e persino per l’alimentazione di generatori di elettricità.