Sezioni

Cos’è una membrana di filtrazione?

Le membrane sono barriere fisiche semipermeabili che separano due fasi, impedendo il loro contatto diretto e limitando il movimento delle molecole attraverso di essa in modo selettivo.

Questo fatto permette la separazione delle sostanze contaminanti dall’acqua, generando un effluente acquoso depurato.

La rapida espansione, a partire dal 1960, dell’utilizzo delle membrane nei processi di separazione su scala industriale è stata favorita da due fattori: la produzione di membrane con capacità di fornire elevati flussi di permeato e la produzione di dispositivi compatti, economici e facilmente intercambiabili in cui disporre grandi superfici di membrana.

Le principali caratteristiche dei processi di separazione con membrane sono le seguenti:

- Permettono la separazione di contaminanti che si trovano disciolti o dispersi in forma colloidale.

- Eliminano contaminanti presenti a bassa concentrazione.

- Le operazioni si svolgono a temperatura ambiente.

- Processi semplici e design compatti che occupano poco spazio.

- Possono essere combinati con altri trattamenti.

- Non eliminano realmente il contaminante, lo concentrano solo in un’altra fase.

- Possono verificarsi incompatibilità tra il contaminante e la membrana.

- Problemi di intasamento della membrana: necessità di altre sostanze per effettuare la pulizia, regolazioni del pH, cicli di fermo per la pulizia dell’apparecchiatura.

- Scalabilità limitata: doppio flusso-doppio di apparecchiature (apparecchiature modulari).

- Rumore generato dalle apparecchiature necessarie per raggiungere alte pressioni.

Tipi di membrana

Le membrane possono essere realizzate con materiali polimerici, ceramici o metallici.

In base alla loro struttura fisica si possono classificare in:

Membrane microporose

Strutture porose con una stretta distribuzione della dimensione dei pori. Le membrane che rientrano in questo gruppo hanno una distribuzione dei diametri dei pori da 0,001 mm a 10 mm.

I processi di depurazione delle acque che utilizzano queste membrane, microfiltrazione e ultrafiltrazione, si basano sull’impedire per esclusione il passaggio attraverso la membrana di quei contaminanti di dimensioni maggiori del diametro massimo del poro della membrana, essendo parzialmente respinte quelle sostanze il cui dimensione è compresa tra il diametro massimo e minimo del poro. In questo tipo di membrane la forza motrice responsabile del flusso di permeato attraverso la membrana è una differenza di pressione.

I filtri profondi agiscono trattenendo al loro interno, sia per adsorbimento sulle pareti dei pori sia per cattura negli restringimenti dei canali dei pori, le sostanze contaminanti che si vogliono escludere dall’acqua. Sono membrane isotrope e abitualmente si utilizzano in microfiltrazione.

I filtri tipo setaccio sono membrane con una stretta distribuzione delle dimensioni dei pori. Catturano e accumulano sulla loro superficie le sostanze contaminanti di dimensioni maggiori dei pori.

Le sostanze di dimensioni inferiori che passano la membrana non vengono trattenute al suo interno, ma escono facendo parte del permeato. Solitamente sono membrane anisotrope e si utilizzano in ultrafiltrazione.

Membrane dense

Strutture senza pori dove il passaggio delle sostanze attraverso la membrana segue un modello di soluzione-diffusione, in cui i componenti della soluzione si dissolvono nella membrana e successivamente si diffondono attraverso di essa.

La diversa solubilità e diffusività dei componenti della soluzione nella membrana permette la separazione di sostanze di dimensioni molecolari e ioniche. A causa delle forti pressioni a cui avvengono questi processi, le membrane sono di tipo anisotropo.

L’osmosi inversa e la nanofiltrazione sono processi che utilizzano questo tipo di membrane.

Membrane caricate elettricamente

Possono essere porose o dense, con residui anionici o cationici fissi nella struttura della membrana. La separazione è conseguenza della carica della membrana, escludendo quei componenti la cui carica è uguale a quella della membrana.

La separazione dipende anche dalla carica e concentrazione degli ioni della soluzione: gli ioni monovalenti sono esclusi meno efficacemente rispetto ai divalenti; inoltre, il processo di separazione è meno efficace in soluzioni ad alta forza ionica.

Queste membrane si utilizzano nei processi di elettrodialisi.

Membrane anisotrope

Le membrane anisotrope sono strutture laminate o tubolari dove la dimensione del poro, la porosità o la composizione della membrana cambia lungo il suo spessore.

Sono costituite da un sottile film (denso o con pori molto fini) supportato da un altro più spesso e poroso, in modo che il primo sia responsabile del processo di separazione e il secondo fornisca al sistema la resistenza meccanica sufficiente per sopportare le condizioni di lavoro.

Il film responsabile del processo di separazione e quello che fornisce la resistenza meccanica possono essere realizzati con lo stesso materiale (membrane di Loeb-Sourirajan) o con materiali diversi (membrane di tipo composito).

Poiché la velocità di passaggio delle sostanze attraverso la membrana è inversamente proporzionale al suo spessore, le membrane devono essere il più sottili possibile.

Attraverso la produzione di membrane anisotrope (asimmetriche) è possibile ottenere spessori di membrana inferiori a 20 mm, che sono gli spessori delle membrane convenzionali (isotrope o simmetriche).

Il miglioramento nei processi di separazione, dovuto a questo tipo di membrane, ha fatto sì che siano la scelta preferita nei processi su scala industriale.

Configurazioni di membrana

Le membrane possono essere realizzate in forma di lastre piane, tubolari o del tipo denominato fibra cava (hollow fiber).

Le fibre cave sono strutture tubolari con diametro esterno da 0,1 a 1,0 mm e diametro interno di 50 mm, dimensioni che sono un ordine di grandezza inferiori rispetto alle cosiddette membrane tubolari.

La maggior parte di esse è di tipo anisotropo, dove la struttura responsabile della separazione si trova sulla superficie esterna o interna della fibra.

Le fibre cave sono disposte in moduli compatti con maggiore superficie filtrante rispetto ai moduli di lastre piane e membrane tubolari, permettendo separazioni più efficienti.

Lo sviluppo di materiali per la produzione di membrane che consentano separazioni efficienti e la loro disposizione in configurazioni o moduli di facile installazione e sostituzione, che possono essere raggruppati per ottenere superfici filtranti di centinaia o migliaia di m2, occupando volumi accettabili, sono stati i fattori che hanno condizionato l’utilizzo delle membrane su scala industriale.

Attualmente le configurazioni in cui si presentano le membrane sono denominate:

Cartucce di membrane

Dove le membrane, opportunamente piegate, vengono avvolte attorno al collettore di permeato, impacchettate in un involucro di 25 cm di lunghezza e 6 cm di diametro, disposte in linea con il flusso da trattare (alimentazione), trattenendo i contaminanti nella membrana e generando un effluente depurato (permeato).

In queste disposizioni si ottengono sviluppi superficiali dell’ordine di 0,3 m2. Le cartucce di membrane sono usa e getta.

Moduli tipo piastra-telaio

Hanno una disposizione simile ai filtri a pressa. Le membrane sono disposte in telai separati da piastre.

L’alimentazione, spinta da una pompa, circola negli spazi piastra-membrana, concentrandosi in contaminanti man mano che avviene il flusso di permeato attraverso le pareti delle membrane.

Moduli di membrane tubolari

Costituiti da involucri cilindrici che contengono un numero variabile di membrane tubolari, l’alimentazione viene pompata all’interno delle membrane, producendo un flusso laterale di permeato attraverso le pareti.

L’involucro dispone dei dispositivi adeguati per raccogliere i flussi di permeato e concentrato.

Le membrane tubolari sono costituite da un supporto poroso di carta o fibra di vetro su cui si deposita la superficie filtrante. Vengono anche costruite in materiali ceramici.

I moduli tubolari solitamente hanno lunghezze da 13 cm a 20 cm, con 4-6 membrane di diametro 0,5 cm – 1 cm disposte al loro interno. La velocità di circolazione dell’alimentazione all’interno delle membrane è di 2 m/s – 6 m/s, che si traduce in perdite di carico di 14 – 21 kPa per modulo.

Il consumo energetico degli impianti che utilizzano questo tipo di moduli è dell’ordine di 0,8 – 2,5 kWh/100 L di permeato.

Moduli di membrane avvolte a spirale

Struttura complessa in cui una membrana a forma di “borsa piatta”, con un separatore interno delle pareti della membrana, viene avvolta a spirale attorno al tubo collettore di permeato, con cui si unisce nella parte aperta della “borsa”.

Le pareti esterne della membrana, che formano le spirali, sono separate da strutture cave che permettono all’alimentazione di scorrere attraverso di esse e al permeato di fluire lateralmente attraverso le pareti delle membrane.

Questi moduli solitamente hanno 20 cm di diametro e 100 cm di lunghezza con diverse membrane avvolte che forniscono una superficie di membrana di 1–2 m2.

Moduli di membrane tipo fibra cava

Strutture simili agli scambiatori di calore multitubolari, di 70 cm di lunghezza e 8 cm di diametro dove sono alloggiate 500 – 2000 membrane di tipo fibra cava.

Fondamentalmente esistono due configurazioni, a seconda che l’alimentazione circoli all’interno o all’esterno delle fibre. La caduta di pressione in questo tipo di moduli è di 0,7 bar – 70 bar, a seconda del tipo di applicazione.

Moduli di membrane Vibratori VR

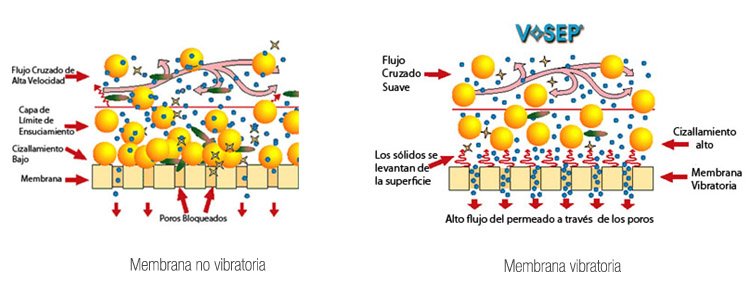

Per risolvere il problema comune delle tecnologie a membrana, l’ostruzione provocata dagli strati di residui che si accumulano sulla loro superficie, sono state sviluppate le membrane vibratorie VR.

La grande differenza rispetto alle membrane tradizionali è che il design di base è verticale anziché orizzontale, per cui lo spazio necessario per unità è minore rispetto ad altri sistemi di separazione.

Queste membrane sono in grado di filtrare qualsiasi tipo di acque reflue e permettono di trattare effluenti con un alto carico di solidi. Si tratta inoltre di una tecnologia che non richiede prodotti chimici per operare, ad eccezione di quelli necessari per la pulizia periodica della membrana.

In un Sistema VR, il liquido da trattare è praticamente immobile, circolando lentamente tra gli elementi di membrane parallele. L’azione di pulizia dello scorrimento si crea vibrando vigorosamente gli elementi della membrana in una direzione tangente alla superficie delle membrane.

Credito: VSEP

Credito: VSEP

Le onde di scorrimento prodotte dalla vibrazione della membrana sollevano i solidi dalla superficie della membrana e li rimescolano con il materiale o effluente che si muove all’interno della membrana. Questo scorrimento intenso permette che i pori della membrana siano più puliti, ottenendo una resa più alta rispetto alle membrane convenzionali.

Le membrane vibratorie VR permettono di recuperare circa il 90% delle acque trattate come acqua pulita che può essere scaricata o riutilizzata.

Il tipo di membrana utilizzato nei Sistemi VR varia in funzione dell’effluente da trattare. Una classificazione molto generale sarebbe la seguente:

- Membrane di Osmosi Inversa per la separazione dei materiali.

- Membrane di Nanofiltrazione per il trattamento delle acque reflue e per la concentrazione.

- Membrane di Ultrafiltrazione per separazioni oleose e concentrazione.

- Membrane di Microfiltrazione per separare le particelle più grandi da una fase liquida.

Altri parametri importanti sono pressione, temperatura, ampiezza della vibrazione e tempo di residenza del materiale all’interno della membrana.

Tutti questi parametri vengono ottimizzati durante prove iniziali e poi registrati in un PLC che controlla il sistema automaticamente.

A tutto ciò si aggiunge che si tratta di un sistema modulare, che può essere modificato dopo l’installazione se necessario:

- Può essere facilmente aggiunto a un sistema esistente per migliorare le prestazioni.

- Può essere installato in aree dove lo spazio è limitato.

- È facile da trasportare e può essere spostato da un impianto all’altro.

- Può essere installato in più sistemi o fasi come un unico passaggio.

- Possono essere installate più unità man mano che la produzione aumenta.