Sezioni

- Introduzione

- Processo di fabbricazione

- Principali applicazioni del cellophane

- Mercato mondiale dell’industria del cellophane

- Trattamento degli effluenti derivati dal processo di fabbricazione del cellophane

- Riassunto

INTRODUZIONE

Tra i prodotti fabbricati dalle industrie cartarie, il cellophane è quello che possiede proprietà che lo propongono come chiaro candidato alla sostituzione degli imballaggi e delle buste di plastica derivanti dal petrolio. Il cellophane è una delle pellicole più sottili derivate dalla cellulosa.

Questo polimero tende a caratterizzarsi per essere trasparente e flessibile. Inoltre, risulta essere un materiale ad alta resistenza per lavori di trazione e di facile taglio. Si produce a partire dalla dissoluzione di fibre di canapa, cotone o legno. Da questa dissoluzione si ottiene una soluzione viscosa, la quale passa attraverso un processo di estrusione e successivamente viene immersa in un acido che la trasforma in cellulosa.

Questo processo è molto simile alla fabbricazione della fibra di rayon, anche se differisce nel processo di estrusione poiché il cellophane passa attraverso una fessura mentre il rayon passa attraverso un foro.

Il cellophane fu inventato dal chimico svizzero Jacques E. Brandenberger nel 1900, ispirato dal vedere una fuoriuscita di vino sulla tovaglia di un ristorante, decise di creare un tessuto che potesse respingere i liquidi invece di assorbirli.

Il suo primo passo consistette nello spruzzare uno strato impermeabile sul tessuto, e optò per trattarlo con viscosa.

Il tessuto rivestito risultante era troppo rigido, ma la chiara pellicola si separava facilmente dal tessuto di rinforzo, e abbandonò la sua idea originale quando le possibilità del nuovo materiale divennero evidenti.

Brandenberger impiegò dieci anni per perfezionare la sua pellicola, essendo il principale miglioramento rispetto ai lavori precedenti con questo tipo di pellicole l’aggiunta di glicerina per ammorbidire il materiale. Nel 1912 aveva già costruito una macchina per la fabbricazione della pellicola, che chiamò cellophane, dalle parole «cellulosa» e «diafano» (trasparente). Questo prodotto fu brevettato nello stesso anno.

Il cellophane iniziò ad essere utilizzato da una compagnia statunitense di dolciumi. Questa compagnia lo usava come involucro per le sue caramelle. Col passare del tempo il cellophane venne commercializzato come materiale utile nell’industria alimentare.

Successivamente fu perfezionato e adattato a diverse applicazioni, come nel caso della nitrocellulosa che gli conferiva resistenza all’umidità esterna, e ad altri composti che permettevano fibre flessibili e porose come nel caso degli involucri degli insaccati.

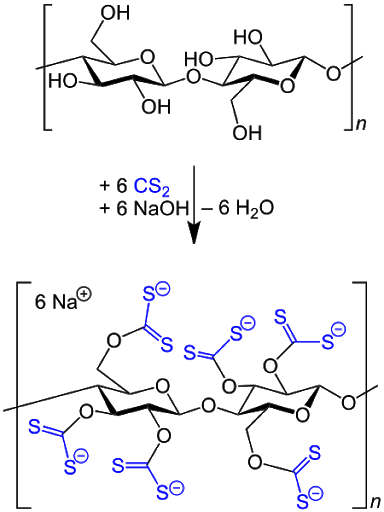

STRUTTURA CHIMICA

La cellulosa viene trattata con disolfuro di carbonio e alcali (idrossido di sodio) per produrre la viscosa, la quale poi viene estrusa attraverso una fessura e immersa in un bagno acido che la riconverte in cellulosa.

Attraverso un processo simile, utilizzando un foro invece di una fessura, si produce una fibra chiamata rayon.

PROCESSO DI FABBRICAZIONE

Il cellophane o cellulosa rigenerata è un materiale plastico trasparente di cellulosa fatto mescolando xantato di cellulosa con una soluzione di idrossido di sodio diluito per formare una viscosa.

La pellicola di cellophane è trasparente, incolore, non tossica e inodore composta da cellulosa rigenerata, acqua e un umettante adeguato (plastificante o ammorbidente), che è generalmente glicerolo. Grazie al suo basso costo e a un’ampia gamma di proprietà utili, il cellophane è una delle pellicole più utilizzate oggi.

Sebbene non sia considerato strettamente un materiale plastico, il cellophane si produce mediante un processo di estrusione in cui si passa una soluzione di cellulosa disciolta (viscosa) in un bagno acido. Questo rende insolubile la soluzione e rigenera la cellulosa.

Le proprietà fisiche, come la resistenza alla trazione, l’allungamento, la morbidezza e la rigidità, dipendono dalla composizione di questo sistema a tre componenti, che varia considerevolmente entro i seguenti limiti approssimativi: cellulosa rigenerata 60-85%, umettante 10-25% e acqua 5-15%. Il contenuto di umidità varierà ulteriormente, perché la pellicola è suscettibile ai cambiamenti di umidità nell’atmosfera.

Il cellophane è resistente e generalmente chimicamente inerte, eccetto che agli acidi concentrati e agli alcali. Trasmette anche un’alta percentuale di raggi ultravioletti. È disponibile in una varietà di colori standard, può essere modificato per resistere alla fiamma e può essere marcato e decorato con varie tecniche di stampa.

Gli effetti inquinanti del disolfuro di carbonio e di altri sottoprodotti del processo usato per fare la viscosa sono tossici; tuttavia, il cellophane in sé è 100% biodegradabile; e infatti, a differenza di quanto accade con la plastica, il cui processo di riciclo è limitato poiché non scompare completamente dalla natura, il cellophane lo completa mediante il compostaggio e ritorna alla terra sotto forma di concime chiudendo il ciclo del prodotto. Un processo che non dura più di cinque anni e che lo rende un’alternativa reale alla plastica tradizionale.

PRINCIPALI APPLICAZIONI DEL CELLOPHANE

Il cellophane si usa come materiale di imballaggio per protezione generale. Grazie alle sue buone proprietà elettriche, viene utilizzato nella costruzione di fili e cavi e altri prodotti elettrici. Funziona anche come pellicola di separazione, barriera o rilascio nella stampaggio e laminazione della plastica. Per renderlo impermeabile, la maggior parte della pellicola di cellophane è rivestita con una lacca composta da nitrocellulosa (pirossilina), plastificanti, resine e cere. Questo rivestimento può anche conferire alla pellicola di cellophane una proprietà di termosaldatura.

Inoltre, grazie alla sua semipermeabilità, la pellicola di cellulosa è ampiamente utilizzata come membrana per dialisi ed è il materiale più popolare per la fabbricazione di pacchetti di sigarette; la sua permeabilità all’umidità rende il cellophane il prodotto perfetto per questa applicazione.

Tra gli usi e le applicazioni più comuni del cellophane, si evidenziano i seguenti:

- Viene impiegato come involucro per alimenti, regali e composizioni floreali.

- Si utilizza per la fabbricazione di nastri adesivi.

- In applicazioni industriali si impiega per la produzione di membrane semipermeabili, utilizzate per le batterie.

- Può essere applicato come rivestimento.

- Un prodotto derivato si usa come involucro per gli insaccati.

- Il futuro gli riserva un posto importante tra i sostituti dei polimeri derivati dal petrolio come il polietilene o il polipropilene.

Ma non si impiega solo nel settore alimentare, anche in quelle attività economiche o commerci in cui è necessario avvolgere oggetti delicati in modo morbido, lasciando intravedere il contenuto come nelle fiorerie, nelle gioiellerie o nelle pasticcerie gourmet. Per tutto ciò, si può affermare senza timore di sbagliare che utilizzare cellophane nella nostra attività professionale o personale è un esercizio di responsabilità ecologica e sociale.

IL MERCATO MONDIALE DELL’INDUSTRIA DEL CELLOPHANE

Le prime fabbriche produttrici di viscosa commerciale apparvero all’inizio del XX secolo in Gran Bretagna, Stati Uniti, Francia, Germania e Russia.

Inizialmente la viscosa veniva commercializzata come filamento, fino a quando negli anni ’30 si iniziò a mescolare la viscosa con cotone e lana creando nuovi tessuti e opzioni per l’industria della moda.

Gli effetti nocivi della produzione di viscosa divennero sempre più evidenti e alla fine del secolo scorso molte fabbriche molto inquinanti e poco redditizie furono chiuse e trasferite in Asia, dove c’era manodopera più economica e regolamentazioni ambientali più lassiste.

Nel primo decennio del XXI secolo, la Cina quadruplicò la sua capacità di produzione di viscosa e ora rappresenta il 66% della produzione globale. India e Indonesia sono il secondo e terzo produttore mondiale. L’industria è sopravvissuta anche in Europa dove ci sono controlli rigorosi che hanno portato a creare sistemi a ciclo chiuso o circolari in modo che i prodotti chimici usati non sfuggano all’ambiente né entrino in contatto con i lavoratori.

Il mercato della viscosa oggi

Secondo informazioni fornite da Lenzing AG, il consumo mondiale di questa fibra è cresciuto dell’1,5% nel 2016 raggiungendo i 99 milioni di tonnellate.

Secondo Changing Markets Foundation, la fibra si usa principalmente per l’industria dell’abbigliamento (53%) ma anche nell’industria dei tessuti per la casa (21%), l’industria (20%) e i tessuti medici (6%).

E per fibre, secondo Lenzing AG, il prodotto si distribuisce sul mercato nel seguente modo:

- Fibre sintetiche provenienti dal petrolio: 62,7% del mercato

- Fibre provenienti da cellulosa e proteine:

- Cotone: 24,3%

- Fibre di cellulosa provenienti dal legno 6,6%

- Fibre naturali: 5,3%

- Lana: 1,1%

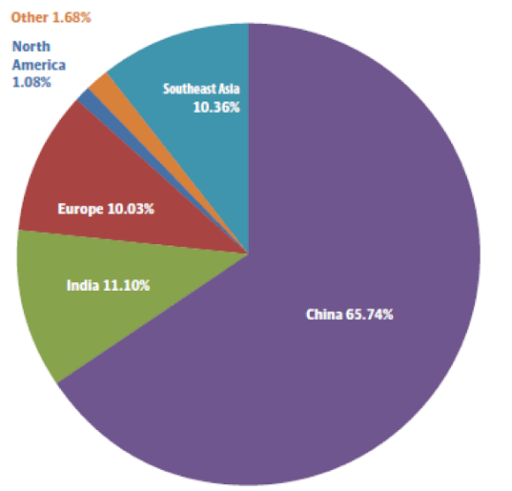

Se osserviamo la quota di mercato della capacità produttiva a livello mondiale per regioni (2016), vediamo che la Cina è il principale produttore di questo materiale seguita da India (11,10%), Sud-est asiatico (10,36%) ed Europa (10,03%).

Fonte: Global Viscose Fibre Market Research Report.2017, May 2017, QYR Chemical & Materials

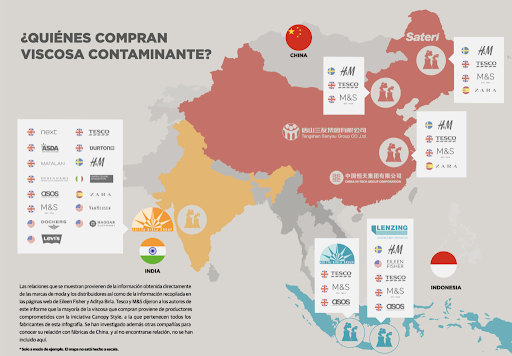

Molti produttori mondiali hanno optato per acquistare la viscosa generata in Cina e nei paesi che possono vendere a un prezzo più basso a spese di un importante impatto ambientale. Nel seguente schema sono indicate alcune di queste aziende.

TRATTAMENTO DEGLI EFFLUENTI DERIVATI DAL PROCESSO DI FABBRICAZIONE DEL CELLOPHANE

Come abbiamo commentato in questo articolo, il cellophane è un polimero di origine vegetale, che è 100% biodegradabile, per cui il suo crescente utilizzo in sostituzione delle plastiche è perfettamente giustificato, al fine di ridurre l’inquinamento ambientale; tuttavia, il processo produttivo della viscosa e dei derivati che si ottengono da essa genera effluenti molto inquinanti che devono essere trattati da impianti sofisticati e costosi.

Trattamenti biologici

Quando il tipo di effluenti lo permette (relativamente biodegradabili), si effettuano trattamenti biologici complessi, dopo un pretrattamento fisico-chimico destinato a separare i solidi e neutralizzare gli scarichi. Un esempio di ciò è il trattamento biologico in letti mobili.

Tecnologia a letto mobile.

Una delle tecnologie utilizzate per il trattamento degli effluenti delle fabbriche di cellophane è un processo biologico complesso che combina i processi MBBR (Moving Bed Biofilm Reactor) e BAS (Biofilm Activated Sludge) con limitazione dei nutrienti, che è stato impiegato con successo.

Il processo BAS consiste nell’implementare un sistema misto in cui il carico inquinante influente è trattato da una combinazione di biomassa aderita a supporto mobile e biomassa in sospensione. Combina un reattore a letto mobile in testa, seguito da un reattore a fanghi attivi.

Un adeguato design del processo porta a una corretta dimensione nella fase di fanghi attivi insieme a un reattore a biopellicola MBBR, capace di sopportare i picchi di carichi inquinanti. Il risultato è un trattamento efficace e robusto adatto a qualsiasi tipo di acque reflue industriali.

Il reattore a letto mobile MBBR iniziale è progettato per eliminare i composti più facilmente biodegradabili, riducendo il volume globale dell’impianto e migliorando le proprietà di sedimentabilità del fango rispetto a quelle ottenute nei processi convenzionali di fanghi attivi.

Questo primo reattore fornisce, a sua volta, grande stabilità di fronte a variazioni di carico nell’influente, attenua i picchi di carico e gli effetti di qualsiasi tossico o inibitore, eliminando tra il 50-70% del BOD in ingresso.

Inoltre, questo pretrattamento aumenta tra 2 e 3 volte la capacità di trattamento rispetto a un processo convenzionale di fanghi attivi, richiedendo a sua volta un volume inferiore.

La ricircolazione dei fanghi genera un coltura mista nel reattore a fanghi attivi, dove si combinerà la biomassa in sospensione con la biopellicola generata nel reattore a letto mobile precedente.

Allo stesso modo, il processo BAS migliora le caratteristiche del fango attivo rendendolo più stabile e con una qualità del fango più facile da disidratare. Il processo BAS con limitazione dei nutrienti ha una funzione di regolazione, che riduce la produzione di fanghi nei casi in cui è richiesta un’aggiunta di nutrienti.

Nella fase di biopellicola il COD delle acque reflue si trasforma in polisaccaridi che a loro volta vengono impiegati per la generazione di nuova biomassa nel fango attivo. La produzione e il consumo di polisaccaridi comportano un consumo di energia per i batteri, il che limita la loro crescita, traducendosi in una riduzione della produzione di fanghi e quindi in un risparmio dei costi operativi.

Questo sistema permette di ridurre la produzione di fanghi secondari e diminuire la quantità di nutrienti richiesta.

I fanghi in eccesso sono sottoposti a concentrazione mediante processi di essiccazione meccanica e dosaggio di additivi che facilitano la loro secchezza, ma, in questo caso, sono difficilmente compostabili come concime, mentre la tecnologia di evaporazione a vuoto lo permette, soprattutto nei casi in cui si dispone di fonti di calore in eccesso in fabbrica (acqua calda, vapore, ecc.)

Trattamenti di ossidazione chimica

È anche frequente imbattersi in scarichi con contaminazioni poco biodegradabili. Questi effluenti includono, oltre a scarichi fortemente acidi e alcalini, composti organici di difficile ossidazione biologica, per cui il carico organico è considerato come COD refrattario. Il trattamento in questi casi risulta costoso, poiché richiede tecnologie di ossidazione specifiche.

Dopo un pretrattamento di separazione dei solidi con griglie automatiche e la neutralizzazione e omogeneizzazione degli effluenti, si procede a un trattamento di ossidazione chimica che può essere totale o parziale.

Nell’ossidazione parziale, si intende rompere i legami delle molecole organiche complesse, in modo che possano poi essere digerite dai batteri in un successivo trattamento biologico, mentre nell’ossidazione totale si ottiene uno scarico in cui questi composti organici sono ridotti quasi completamente.

Nel primo caso, gli impianti sono più semplici, ma i tempi di contatto sono lunghi, il che impone un volume elevato e ampie superfici per l’installazione degli impianti di depurazione, cosa non sempre fattibile.

Nel secondo caso, gli impianti richiedono meno spazio, ma hanno un costo di installazione e un consumo energetico più elevati.

In alcuni casi si sono utilizzati ossidanti a base di cloro, ma la formazione di organoclorurati e THM li ha messi fuori uso.

Sono state anche sperimentate tecnologie che combinano l’ozono con radiazioni UV a bassa e media carica, ma, anche utilizzando catalizzatori, i risultati ottenuti non sono stati del tutto soddisfacenti.

L’evaporazione a vuoto è una tecnologia applicabile nei casi in cui il COD volatile è basso e, specialmente, se si dispone di energia in eccesso in fabbrica e, in ogni caso, è applicabile per la concentrazione dei fanghi ottenuti.

RIASSUNTO

Il cellophane è un polimero che si genera a partire dalla cellulosa. È molto biodegradabile, il che gli conferisce un ruolo ambientale crescente rispetto alle plastiche. Tuttavia, pur essendo un prodotto perfettamente compatibile con gli alimenti e dotato di caratteristiche fisico-chimiche eccellenti, il suo processo di fabbricazione attuale richiede reagenti e trattamenti che producono effluenti molto inquinanti e complessi, al punto che la maggiore produzione mondiale si è spostata nei paesi asiatici dove la normativa ambientale è meno severa.

Esiste quindi un’importante attività nell’ottimizzazione dei processi produttivi e nelle tecnologie di depurazione applicabili, così come nella regolamentazione e controllo della provenienza dei prodotti fabbricati e delle materie prime.

Bibliografia e riferimenti su Internet

- “Trattamento degli scarichi industriali e pericolosi”. Welson L. Nemerow e Avigit Dasgupta – Ed. Díaz de Santos 1998.

- Metcalf-Eddy. 1994. Ingegneria sanitaria. Trattamenti, evacuazione e riutilizzo delle acque reflue. Ed. Labor. Barcellona.

- https://www.navarra.es/NR/rdonlyres/454BE94F-2114-4831-BE6C-A617E2CA1369/90744/ VISCOFAN.pdf

- https://fashionunited.es/noticias/moda/la-viscosa-una-fibra-sostenible/2017070724133