Sezioni

- Acque reflue generate nell’industria mineraria

- Soluzioni per il trattamento delle acque reflue minerarie

- Sistema di scarico zero per il trattamento delle acque reflue nelle miniere

- Confronto della soluzione di scarico zero con altri sistemi

Le operazioni di estrazione mineraria sono sempre più influenzate da normative rigorose riguardanti le acque reflue generate e la necessità di non scaricare residui liquidi che possano danneggiare l’ambiente.

Queste normative possono compromettere gravemente la fattibilità delle vostre attività se non vengono adottate le misure necessarie per il trattamento delle acque reflue generate.

Trovare il trattamento delle acque reflue più adeguato e sostenibile nel tempo è una delle principali sfide che un’azienda mineraria deve affrontare per mantenere la propria licenza operativa.

Condorchem Envitech offre soluzioni efficienti per il settore minerario mediante processi di trattamento avanzati che consentono alle aziende di generare acqua pulita per il riutilizzo o per lo scarico nell’ambiente senza alcun rischio.

ACQUE REFLUE GENERATE NELL’INDUSTRIA MINERARIA

Le acque reflue possono essere generate in diversi modi in un sito minerario, a seconda che la miniera sia sotterranea o a cielo aperto, se abbia un bilancio idrico positivo o negativo e in base al processo di raffinazione.

L’acqua di miniera può generalmente contenere i seguenti componenti:

- Acido libero

- Anioni, come solfato (SO4-2) e carbonato (CO3-2)

- Metalli disciolti, come ferro (Fe), alluminio (Al), calcio (Ca), magnesio (Mg), manganese (Mn), sodio (Na), ecc.

- Particelle in sospensione

- Prodotti chimici

- Iper-salinità

- Residui del trattamento delle dighe di scarto

- Elementi radioattivi derivanti dai processi di estrazione di uranio e terre rare che complicano l’utilizzo dell’acqua di processo

L’acqua reflua generata dall’industria mineraria è anche conosciuta come tailings (relitti).

I tailings contengono scarti dei processi di estrazione, dell’acqua di lavaggio delle attrezzature e del processo di raffinazione. Il tailings è un residuo sotto forma di fango, che contiene una miscela di particelle fini di ganga, prodotti chimici e acqua, e in molti casi viene immagazzinato in grandi strutture chiamate dighe di tailings o bacini di decantazione.

La gestione di queste acque reflue rappresenta una significativa responsabilità ambientale per le miniere. Devono essere depurate durante la fase di sfruttamento della miniera o dopo la sua chiusura.

In generale, i residui liquidi nelle miniere contengono scarti dei processi di estrazione, del lavaggio delle attrezzature e dei processi di raffinazione. Solitamente sono residui sotto forma di fango che viene immagazzinato in grandi bacini.

Inoltre, molte installazioni minerarie (specialmente nel caso di minerali strategici come litio, terre rare e uranio) si trovano in zone aride dove l’acqua è scarsa. Le normative ambientali sono sempre più rigorose, il che obbliga a ottimizzare l’uso dell’acqua di processo, il trattamento dei residui minerari e il recupero energetico durante i diversi processi unitari.

SOLUZIONI PER IL TRATTAMENTO DELLE ACQUE REFLUE MINERARIE

Dato l’alto costo del trattamento e del pompaggio delle acque reflue generate in una miniera, è importante identificare processi e tecnologie che siano economicamente vantaggiosi e aiutino a prevenire lo scarico incontrollato di acque reflue che provoca salinizzazione e contaminazione delle acque superficiali o sotterranee.

Sono disponibili diverse tecnologie per il trattamento degli effluenti generati in un sito minerario. Alcune di queste tecnologie possono essere combinate per ottenere il risultato più efficiente, sia in termini ambientali che economici.

Di seguito sono elencate le tecnologie disponibili per il trattamento degli effluenti minerari:

- Processo di precipitazione: pretrattamento, neutralizzazione, eliminazione dei metalli, desalinizzazione chimica

- Tecnologie a membrana: osmosi inversa (RO), nanofiltrazione (NF), elettrodialisi (ED/EDR), distillazione a membrana (MD), ecc.

- Tecnologie di scambio ionico (IX)

- Tecnologie di concentrazione (evaporazione a vuoto e cristallizzazione)

- Trattamento biologico

- Irrigazione con acqua di miniera contaminata

- Tecnologie di congelamento (cristallizzazione da congelamento eutettico, tecnologia del ghiaccio ibrido)

- Altre tecnologie emergenti come osmosi forzata (FO), desalinizzazione con nanotubi di carbonio, desalinizzazione biomimetica o processi nano-elettrochimici.

- Gestore dei rifiuti.

Al momento della scelta di una soluzione è molto importante considerare i seguenti fattori:

- Volume stimato di acqua reflua da trattare.

- Caratterizzazione dell’acqua da trattare: solidi, metalli, sali, composti organici volatili (COV), acidità, conducibilità, ecc.

- Requisiti di qualità dell’acqua per poter essere scaricata o riutilizzata.

SISTEMA DI SCARICO ZERO PER IL TRATTAMENTO DELLE ACQUE REFLUE NELLE MINIERE

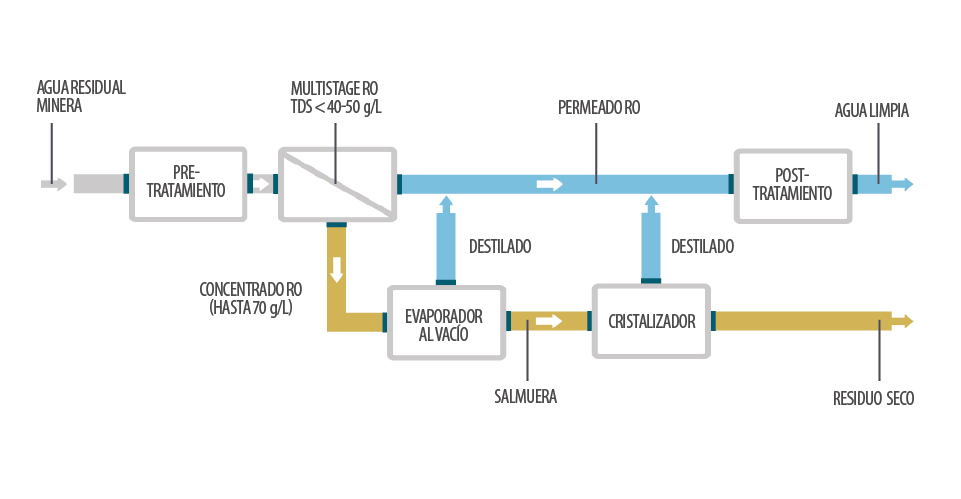

In Condorchem Envitech proponiamo una soluzione di scarico zero (ZLD) per l’industria mineraria, che è obbligata per legge a eliminare lo scarico di cloruri e solfati nell’ambiente. Tali scarichi sono un sottoprodotto del processo minerario e mitigare il loro impatto ambientale è cruciale per il settore minerario.

Il processo di scarico zero viene realizzato mediante un trattamento a membrana di ultima generazione che consente di raggiungere i limiti di scarico e un successivo trattamento tramite evaporazione e cristallizzazione per concentrare le salamoie provenienti dal rifiuto delle membrane.

Prima fase: chiarificazione e addolcimento

Le acque reflue entrano in vasche di aerazione che favoriscono la precipitazione dei metalli disciolti, come manganese e ferro. Successivamente passano a un serbatoio di cristallizzazione dove avviene l’addolcimento chimico per ridurre alcalinità e durezza.

Una volta chiarificate in un serbatoio di sedimentazione laminare, i fanghi minerali vengono pompati a un sistema di disidratazione, che può essere un filtro a pressa o una centrifuga.

Seconda fase: preconcentrazione

Il sistema di osmosi inversa (OI) a una o due fasi insieme a un sistema di elettrodialisi reversibile (EDR) eseguono la desalinizzazione. Il sistema di OI consiste in skid paralleli, ognuno dei quali contiene più stadi di osmosi inversa.

Nell’EDR viene trattato il concentrato proveniente dai moduli di RO e si raggiunge un concentrato fino al 15% di TDS.

Terza fase: separazione termica

Il rifiuto proveniente dalla seconda fase è una salamoia concentrata che contiene solidi disciolti e altri componenti rimossi dalle acque reflue di alimentazione.

La salamoia viene inviata a un sistema di addolcimento secondario per eliminare la durezza di calcio e magnesio prima di essere inviata a un processo di trattamento termico che consiste in un evaporatore modello ENVIDEST® e un cristallizzatore modello DESALT®, entrambi progettati da Condorchem Envitech.

L’evaporatore concentra il rifiuto di OI+EDR separando la maggior parte dell’acqua in modo efficiente ed economico. L’evaporatore e il cristallizzatore utilizzati appartengono alla serie MFE (Evaporatore a Effetto Multiplo) che sono riscaldati da calore residuo, sia acqua calda o vapore nel primo effetto e acqua di raffreddamento per l’ultimo effetto.

Un’altra opzione sono gli evaporatori e cristallizzatori della serie MVR (ricompressione meccanica del vapore) che comprimono i vapori creati durante la concentrazione della salamoia e successivamente riciclano tale vapore per utilizzarlo nella caldaia del riscaldatore e fornire una fonte di calore per il processo di evaporazione.

La scelta tra evaporatori di tipo MFE o MVR dipende da fattori quali il costo relativo e la disponibilità di gas naturale ed energia. Il cristallizzatore può essere alimentato direttamente con vapore a bassa pressione da una caldaia a gas naturale invece di utilizzare la ricompressione meccanica del vapore.

La salamoia con alto contenuto di solidi disciolti prodotta nell’evaporatore viene inviata al serbatoio di alimentazione del cristallizzatore e pompata nel cristallizzatore per una maggiore concentrazione.

Man mano che il processo di evaporazione continua, aumenta la concentrazione della salamoia e, di conseguenza, la soluzione si satura e i sali precipitano dalla soluzione, risultando in un fango di salamoia altamente concentrato. Le centrifughe si occupano di disidratare il concentrato di salamoia, creando un residuo solido.

Questo sistema di desalinizzazione e trattamento delle salamoie genera acqua pulita ed elimina completamente i residui liquidi. L’acqua desalinizzata risultante può essere riutilizzata per la produzione di energia o scaricata.

CONFRONTO DELLA SOLUZIONE DI SCARICO ZERO ZLD CON ALTRI SISTEMI

Nella maggior parte dei casi, un sistema di scarico zero è costituito da una combinazione di tecnologie, che possiamo suddividere in 4 grandi gruppi:

- Neutralizzazione

- Desalinizzazione

- Evaporazione

- Trattamento di salamoia / fango

Le principali caratteristiche e vantaggi di una soluzione di scarico zero sono le seguenti:

1.- Le tecniche di scarico zero ZLD utilizzano l’evaporazione e la cristallizzazione come processi di riferimento. Attraverso questi si ottengono concentrati di sali e acqua. Quest’acqua può essere riutilizzata nel processo industriale o nel processo stesso di rigenerazione degli acquiferi. Il concentrato di sali può essere cristallizzato e trattato come rifiuto o come risorsa valorizzabile.

2.- Tra i prodotti che possono essere recuperati e valorizzati tramite evaporazione troviamo litio, concentrati di soda caustica, solfato di sodio, ecc.

3.- Un sistema di scarico zero è una buona opzione quando l’acqua è scarsa o quando le normative ambientali richiedono un’elevata qualità dell’acqua dopo il processo. Questi sistemi permettono di trattare grandi volumi di acque reflue.

4.- La riduzione del volume di acqua reflua da trattare diminuisce i costi di gestione dei rifiuti.

5.- Un sistema di scarico zero consente di riciclare in loco l’acqua reflua, il che comporta due vantaggi: il primo è che l’acqua trattata può essere riutilizzata e il secondo è che si evitano i trasporti di rifiuti liquidi in cisterne e i costi aggiuntivi di questa logistica.

6.- Le tecnologie di scarico zero ZLD implicano un costo energetico significativo, tuttavia, l’utilizzo del calore residuo permette di ridurre questo costo. In ogni caso è necessario effettuare un’analisi dettagliata dei costi energetici e dell’energia disponibile.

7.- I processi di scarico liquido zero ZLD hanno normalmente due fasi: una fase di preconcentrazione e una di evaporazione/cristallizzazione. Le preconcentrazioni possono essere effettuate mediante RO, ED/EDR (elettrodialisi), FO (osmosi forzata) o MD (distillazione a membrana).

8.- La MD (distillazione a membrana) utilizza la differente pressione di vapore tra le due estremità della membrana permettendo il trasferimento di calore e massa dei componenti volatili della soluzione, come l’acqua. È un metodo relativamente semplice che può utilizzare il calore residuo.

9.- Per un buon rendimento nei processi di scarico liquido zero è necessaria una preconcentrazione. La preconcentrazione viene effettuata mediante le altre tecnologie menzionate (ED/FO/MD). La fase di preconcentrazione riduce il consumo energetico in un processo di scarico zero.

10.- Le tecniche ED (Elettrodialisi) sono ottimali per lavorare ad alte salinità, superiori a 70000 ppm, poiché hanno una lunga durata e un costo inferiore rispetto all’evaporazione/cristallizzazione. La saturazione degli ioni è compensata da cambi di polarità. Non permettono il trattamento di microrganismi né di contaminanti organici. Questi processi sono limitati da una densità di carica specifica, che provoca la dissociazione dell’acqua e limita il procedimento.

11.- L’osmosi forzata (FO) consente il trattamento di alte salinità con un utilizzo ottimale dell’energia, poiché può combinare energia termica proveniente dal calore residuo ed energia elettrica. Lo svantaggio è che richiede un elevato controllo delle concentrazioni di contaminanti e può presentare problemi di polarizzazione per concentrazione.

12.- I processi di distillazione a membrana (MD) permettono separazioni a pressione e temperatura più basse rispetto ad altre tecniche, con la possibilità di utilizzare il calore residuo. È una tecnica con meno limitazioni di flusso causate dalla polarizzazione di concentrazione. Come svantaggio, l’osmosi forzata presenta alti costi modulari, i tensioattivi possono causare problemi di bagnabilità nella membrana e presenta un basso flusso di permeato rispetto ad altri processi che lavorano a pressione.