Sezioni

Introduzione

L’industria lattiero-casearia è un settore la cui materia prima principale è il latte proveniente da animali (di norma mucche, capre e pecore).

Il latte è uno degli alimenti base per l’umanità. I sottoprodotti generati da questa industria sono conosciuti come latticini e includono un’ampia gamma che va dai prodotti fermentati, come yogurt e formaggio, a quelli non fermentati: burro, gelati, ecc.

L’industria lattiero-casearia che processa latte liquido e prodotti con una breve durata, come yogurt, creme e formaggi molli, tende a essere ubicata nella periferia dei centri urbani vicini ai mercati di consumo.

Gli stabilimenti che producono elementi con una durata più lunga, come burro, latte in polvere, formaggio e siero in polvere, tendono a trovarsi in zone rurali vicine alla produzione di latte.

La maggior parte degli impianti di lavorazione di grandi volumi si specializza in una gamma limitata di prodotti. Tuttavia, i grandi impianti di produzione con un’ampia gamma di prodotti sono ancora comuni nell’Europa dell’Est, un retaggio della vecchia concezione centralizzata, spinta dall’offerta di mercato sotto governi comunisti.

Nei paesi in via di sviluppo è comune notare che la produzione di questi prodotti lattiero-caseari avviene nelle stesse aziende agricole.

La produzione di latte di pecora e capra è destinata per il 90% all’industria di trasformazione, mentre il restante 10% è utilizzato per la produzione di formaggi artigianali.

Sono necessari tra 9 e 10 kg di latte vaccino per produrre 1 kg di formaggio, ma bastano solo 8-9 kg di latte di capra e solamente 5 kg di latte di pecora.

Ambito di applicazione

Il latte è un alimento indispensabile nella dieta umana quotidiana in quanto ricco di nutrienti e fonte di proteine di elevato valore biologico.

Contiene componenti con proprietà benefiche dimostrate scientificamente per il sistema immunitario, cardiovascolare e digestivo e, inoltre, è la principale fonte dietetica di calcio, non solo per il suo elevato contenuto di questo minerale, ma anche per il suo alto assorbimento grazie ad altri componenti che include.

Tuttavia, negli ultimi anni, sono cominciati a circolare messaggi senza una solida base scientifica che affermano che il consumo di latte possa essere dannoso per la salute.

Dal punto di vista economico, si stima che più di 750 milioni di persone in tutto il mondo si dedichino alla produzione di latte. Il settore lattiero-caseario fornisce più occupazione per unità di produzione di latte nei paesi in via di sviluppo rispetto ai paesi sviluppati.

Ciò è dovuto principalmente al fatto che i paesi sviluppati hanno sistemi di produzione con un maggiore impiego di tecnologia e un minore uso di manodopera.

Nei paesi in via di sviluppo, la produzione lattiero-casearia su piccola scala orientata al mercato genera occupazione nell’azienda agricola e aumenta i redditi agricoli, oltre a creare posti di lavoro fuori dall’azienda e opportunità di reddito nella raccolta, commercializzazione e trasformazione del latte.

In molti paesi in via di sviluppo, la produzione lattiero-casearia offre ai piccoli agricoltori maggiori utili rispetto alle colture e genera più opportunità di lavoro rispetto ad altre catene del valore del settore alimentare.

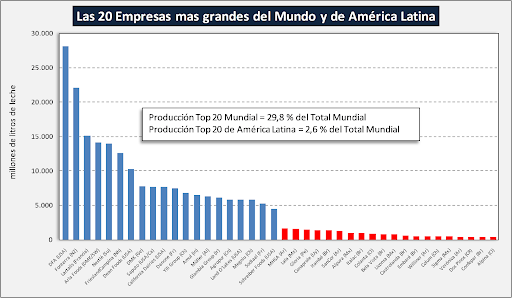

Attualmente esiste un gran numero di importanti aziende dedicate al settore lattiero-caseario, tra cui spiccano quelle presenti in questo grafico:

Nelle tabelle seguenti sono indicati i maggiori paesi produttori e i maggiori consumatori al mondo.

Produttori:

| BLOCCHI/PAESI | 2018 miliardi di kg di latte | Variazione 2017-2018 |

| UNIONE EUROPEA 28 | 166,7 | 0,8% |

| USA | 98,7 | 1,0% |

| INDIA | 90,2 | 7,98% |

| BRASILE | 34,7 | 0,5% |

| CINA | 30,8 | 1,2% |

| RUSSIA | 30,6 | 1,4% |

| NUOVA ZELANDA | 22,2 | 3,0% |

| TURCHIA | 20,0 | 6,8% |

| PAKISTAN | 17,4 | 3,8% |

| MESSICO | 12,4 | 2,0% |

| Top 10: 74,4% della produzione mondiale totale | ||

Consumo pro capite:

| Paesi-Blocco selezionati 2018 | Latte | Burro | Formaggio |

| Francia | 45,3 | 8,4 | 26,5 |

| Germania | 51,4 | 5,8 | 24,1 |

| Lituania | 40,9 | 4,1 | 20,8 |

| Unione Europea | 59,4 | 3,9 | 18,9 |

| Australia | 101,8 | 3,2 | 14,0 |

| Stati Uniti | 65,3 | 2,6 | 17,3 |

| Nuova Zelanda | 105,4 | 5,9 | 10,1 |

| Bielorussia | 69,7 | 3,0 | 13,5 |

| Irlanda | 114,7 | 2,4 | 6,8 |

| Argentina | 35,6 | 0,6 | 12,9 |

| Uruguay | 62,4 | 1,6 | 9,5 |

| Cile | 25,5 | 1,7 | 10,6 |

| Russia | 33,7 | 2,1 | 5,6 |

| Messico | 33,1 | 0,7 | 4,3 |

| Brasile | 39,3 | 0,4 | 3,7 |

| Giappone | 30,9 | 0,6 | 2,5 |

| Sudafrica | 28,3 | 0,5 | 1,9 |

| Cina | 21,4 | 0,1 | 0,1 |

| Zimbabwe | 2,7 | 0,0 | 0,6 |

GENERAZIONE DI EFFLUENTI

La generazione di acque reflue è l’aspetto ambientale più significativo dell’attività del settore, sia per gli elevati volumi generati, sia per il carico inquinante associato.

La maggior parte dell’acqua utilizzata finisce come effluente, poiché non vi è apporto di acqua al prodotto finale. Pertanto, l’acqua reflua generata in un processo produttivo sarà il risultato di sottrarre al consumo totale quella persa per evaporazione.

In generale, tra l’80-95% dell’acqua totale consumata fa parte dell’effluente finale, salvo eccezioni come la produzione di latte in polvere, ecc. Le principali correnti parziali che maggiormente contribuiscono in volume e/o carico inquinante all’effluente finale provengono da:

- Pulizia di attrezzature, impianti, CIP di pulizia delle linee, ecc.

- Scarti dei sistemi di ultrafiltrazione o sistemi di osmosi nel processo di qualche derivato.

- Pulizia dei camion di trasporto della materia prima.

Le concentrazioni possono variare da un impianto all’altro e, in certi casi, presentare valori molto diversi da quelli sopra indicati. Le cause della variabilità nella concentrazione dei parametri degli effluenti sono molteplici, tra cui spiccano:

- Il grado di ottimizzazione del consumo di acqua,

- Le procedure di pulizia e i prodotti chimici utilizzati, CIP di pulizia.

- La tecnologia utilizzata nelle operazioni che consumano acqua.

- Cambiamenti di produzione a seguito della variazione dei prodotti da fabbricare.

Queste acque solitamente hanno la particolarità di alto contenuto di grassi e elevato contenuto di azoto (da qui la necessità di processi di nitrificazione/denitrificazione), e alto contenuto di fosforo. Oltre ai già noti problemi di elevato COD.

Come nella maggior parte delle aziende del settore agroalimentare, le industrie lattiero-casearie consumano quotidianamente grandi quantità di acqua nei loro processi e, specialmente, per mantenere le condizioni igieniche e sanitarie richieste.

A seconda del tipo di impianto, del sistema di pulizia e dell’utilizzo, la quantità totale di acqua consumata nel processo può superare più volte il volume di latte trattato.

Questo consumo si trova solitamente tra 1,3-3,2 l di acqua/kg di latte ricevuto, potendo raggiungere valori elevati fino a 10 l di acqua/kg di latte ricevuto.

Tuttavia, è possibile ottimizzare questo consumo fino a valori di 0,8-1,0 l di acqua/kg di latte ricevuto utilizzando attrezzature avanzate e un’adeguata operazione.

Come indicato più sotto nella tabella, il maggior consumo di acqua si verifica nelle operazioni ausiliarie, particolarmente nella pulizia e disinfezione, dove si impiega tra il 25-40% del totale.

Valutazione qualitativa del consumo di acqua nell’industria lattiero-casearia

| PROCESSO PRODUTTIVO | LIVELLO DI CONSUMO | OPERAZIONI CON MAGGIOR CONSUMO DI ACQUA | OSSERVAZIONI |

| Latte | Basso | Trattamento termico Imballaggio | |

| Panna e burro | Basso | Pastorizzazione della panna Sbattitura-Impasto | Lavaggio della mazata prima dell’impasto |

| Yogurt | Basso | — | Principalmente in operazioni ausiliarie |

| Formaggio | Medio | Salatura | Salatura mediante salamoie |

| Operazioni ausiliarie | Alto | Pulizia e disinfezione Generazione di vapore Refrigerazione | Queste operazioni rappresentano il maggior consumo di acqua |

Composizione tipica delle acque reflue delle industrie lattiero-casearie

In generale, gli effluenti liquidi di un’industria lattiero-casearia presentano le seguenti caratteristiche:

- Alto contenuto di materia organica, dovuto alla presenza di componenti del latte. Il COD medio delle acque reflue di un’industria lattiero-casearia si trova tra 1.000-6.000 mg O2/l.

- Presenza di oli e grassi, dovuta al grasso del latte e altri prodotti lattiero-caseari, come nelle acque di lavaggio della mazata.

- Livelli elevati di azoto e fosforo, principalmente dovuti ai prodotti di pulizia e disinfezione.

- Importanti variazioni del pH, scarichi di soluzioni acide e basiche. Principalmente provenienti dalle operazioni di pulizia, potendo variare tra valori di pH 2-11.

- Elevata conducibilità (specialmente nelle aziende produttrici di formaggio a causa dello scarico di cloruro di sodio proveniente dalla salatura del formaggio).

- Variazioni di temperatura (considerando le acque di raffreddamento).

- Le perdite di latte, che possono arrivare allo 0,5-2,5% della quantità di latte ricevuta o nei casi più sfavorevoli fino al 3-4%, sono un contributo importante al carico inquinante dell’effluente finale. Un litro di latte intero equivale approssimativamente a un BOD5 di 110.000 mg O2/l e un COD di 210.000 mg O2/l.

Le industrie lattiero-casearie possono essere mono prodotto o (caso più frequente) multi prodotto. Nella tabella seguente si osservano le concentrazioni abituali di ogni tipo di scarico in funzione del prodotto fabbricato:

| PARAMETRO | LATTE | FORMAGGI | DERIVATI LATTICINI | GELATI |

| pH | 8,5 | 6,9 | 8,5 | 8 |

| COD (mg/l) | 1775 | 4500 | 4000 | 925 |

| SS (mg/l) | 435 | 850 | 825 | 425 |

| Fosforo (mg/l) | 20 | 35 | 6,25 | 5,5 |

| NTK (mg/l) | 65 | 100 | 100 | 75 |

| Conducibilità (µS/cm) | 1650 | 3150 | 1250 | 1200 |

| Cloruri (mg/l) | 140 | 220 | 100 | 135 |

| Nitrati (mg/l) | 50 | 105 | 90 | 75 |

| Oli e grassi (mg/l) | 105 | 365 | 110 | 25 |

| Detergenti (mg/l) | 3.5 | 7 | 7,5 | 6 |

TRATTAMENTO DEGLI EFFLUENTI

Un impianto di trattamento per effluenti lattiero-caseari deve essere progettato fondamentalmente per ridurre i livelli inquinanti di parametri quali: BOD5, oli e grassi, solidi sospesi, e per correggere il pH dell’effluente.

Nonostante la variabilità nei parametri di scarico, si possono considerare sistemi base di controllo e pretrattamento che si adattino alle caratteristiche generali degli scarichi e che possano servire da orientamento affinché le aziende sviluppino sistemi più specifici e adeguati agli effluenti che generano.

In generale, il trattamento di queste acque reflue può essere effettuato mediante un trattamento biologico, richiedendo previamente la separazione di solidi sospesi e di grassi e oli.

Nel caso delle acque provenienti dalla produzione di formaggi può essere necessaria, inoltre, l’eliminazione del fosforo. D’altra parte, data l’altissima COD e conducibilità del siero di latte, la prima misura di controllo è recuperare totalmente i residui di siero e evitare che questi si mescolino con il resto delle acque reflue.

I sistemi di depurazione delle acque reflue devono essere quelli che garantiscono il rispetto dei limiti stabiliti dalla legislazione in funzione del punto di scarico dell’azienda (se lo scarico avviene in un corso d’acqua pubblico i limiti sono più restrittivi rispetto a uno scarico in un collettore di un depuratore di acque reflue).

L’impianto di depurazione tipico in questo settore è composto da:

- Pretrattamento, che include grigliatura e omogeneizzazione

- Trattamento fisicochimico

- Trattamento biologico

- Essiccazione dei fanghi

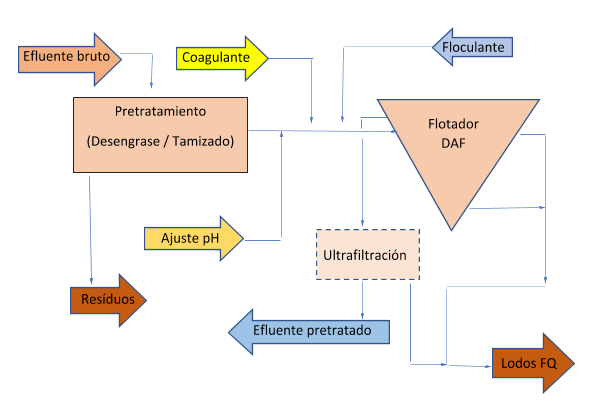

PRETRATTAMENTO

Il pretrattamento può essere di tipo fisico o fisicochimico, a seconda delle concentrazioni di quei contaminanti inibitori del processo biologico.

Un sistema base (ma non sufficiente) di controllo e pretrattamento che dovrebbero avere tutte le aziende di questo settore, e che in alcune occasioni sarà sufficiente per effettuare gli scarichi entro i limiti stabiliti, deve comprendere i seguenti elementi: Sistema di regolazione – omogeneizzazione aerata. Separatore di grassi e oli, serbatoio o bacino di dimensioni sufficienti per garantire un flusso continuo al sistema di separazione dei grassi successivo.

Questo serbatoio permette inoltre una prima laminazione dei picchi di carico e volume dei diversi flussi di scarico delle acque. È consigliabile l’aerazione del serbatoio per evitare fermentazioni aerobiche acide indesiderate.

Nel separatore di grassi e solidi sospesi per flottazione. In base alle caratteristiche dello scarico può essere necessaria l’aggiunta di prodotti coagulanti e il controllo del pH per garantire un buon rendimento di separazione.

All’ingresso dell’impianto si dispongono solitamente sistemi di griglie con diverse maglie (una preliminare di grossi di circa 20-30 mm, seguita da una di fini di circa 5-10 mm; dopo la separazione dei grassi, e prima di arrivare al trattamento fisicochimico, si usano setacci circolari o curvi, con maglie dell’ordine di 3-5 mm, che assicurano la corretta separazione di solidi sedimentabili o di grandi dimensioni.

La presenza di questi solidi causa problemi importanti, soprattutto nella camera di pressurizzazione del sistema di flottazione del trattamento fisicochimico successivo, poiché si accumulano all’interno, causando sporco, intasamenti e persino la decomposizione del COD; se la flottazione non funziona correttamente e arrivano oli e grassi in eccesso al sistema biologico, la depurazione perde efficacia, poiché i batteri hanno più difficoltà ad accedere al loro nutrimento.

TRATTAMENTO FISICOCHIMICO:

Solitamente è composto da un sistema di flottazione ad aria disciolta (DAF), che riceve la dosatura di reagenti coagulanti e flocculanti, previo aggiustamento del pH, seguito da un serbatoio di regolazione. L’effluente così trattato potrà essere sottoposto a un sistema di membrane di ultrafiltrazione che assicura l’eliminazione praticamente totale di oli e grassi.

Trattamento primario: Sgrassaggio + setacciatura + fisicochimico + UF

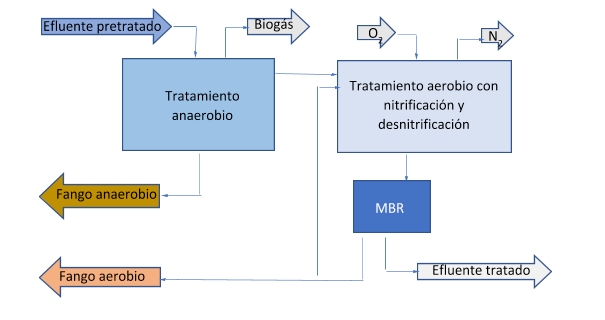

TRATTAMENTO BIOLOGICO:

Per gli elevati carichi di COD che normalmente contengono questi effluenti, e con temperature solitamente tra 25 – 30 ºC, si impone un trattamento biologico anaerobico, che ridurrà il COD tra il 70 e l’80 %, con un processo UASB, o con processi più evoluti come EGSB o PAQUES, capaci di ottenere rendimenti maggiori con minore spazio occupato. Un importante vantaggio della tecnologia anaerobica, oltre al fatto che praticamente non consuma energia, è che la produzione di fango biologico è molto inferiore rispetto ai processi biologici aerobici, oltre a generare biogas che, una volta trattato, può essere bruciato in una caldaia specifica fornendo all’impianto una significativa quantità di energia recuperata da utilizzare nei processi.

La tecnologia di trattamento anaerobico ha un consumo relativamente basso di nutrienti, per cui l’azoto consumato per la depurazione sarà basso e, se l’apporto è elevato (come spesso accade), sarà necessario un processo di nitrificazione-denitrificazione in un trattamento biologico aerobico successivo; così si riduce sia il contenuto di questo elemento sia il contenuto residuo di COD fino a raggiungere i limiti ammessi negli scarichi.

Trattamento secondario: Anaerobico – biologico con nitrificazione e denitrificazione + MBR

Trattamento terziario: MBR

L’effluente così trattato potrà essere riutilizzato in parte in alcuni processi della stessa fabbrica emittente, ma se inoltre si dispone di un sistema MBR nel sistema biologico aerobico, invece di un decantatore o flottatore secondario, la qualità ottenuta nell’effluente trattato sarà molto superiore, e potrà essere utilizzata in più punti della fabbrica e, quindi, effettuare uno scarico finale minimo.

Rendimenti di depurazione degli scarichi

I rendimenti che si raggiungono abitualmente in un depuratore di effluenti di questo tipo di industrie si avvicinano ai seguenti valori:

| PRODOTTO | EFFLUENTE GREZZO | DOPO IL FISICOCHIMICO | DOPO IL BIOLOGICO |

| BOD5 (mg/l) | 2000-6000 | 600-2500 (60 %) | <30 |

| SS (mg/l) | 1000-6000 | 100-300 (98 %) | <30 |

| Oli e grassi (mg/l) | 200-2000 | 100 (90 %) | <50 |

Con un sistema MBR come trattamento terziario si possono ottenere valori di < 10 ppm di SS, e in proporzione simile per gli altri inquinanti.

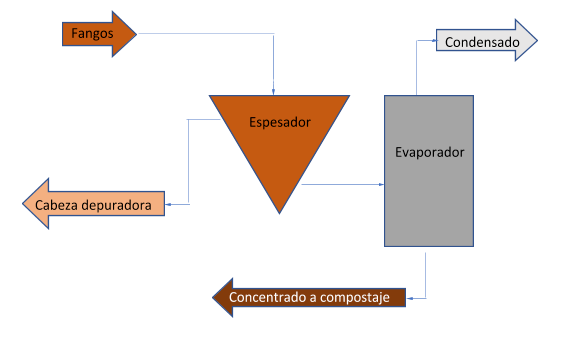

ESSICCAZIONE DEI FANGHI:

I fanghi separati nel pretrattamento e nel biologico aerobico vengono inviati a un ispessitore per concentrarli da circa il 2 – 3% fino al 6 – 8%; i fanghi anaerobici saranno riservati per eventuali incidenti, o venduti come sottoprodotto per altri depuratori.

Il fango ispessito viene solitamente trattato con calce e flocculante e poi sottoposto a disidratazione con filtro pressa o decanter centrifugo per poterlo smaltire in discarica o per compostaggio.

Se si utilizza un sistema di evaporazione a vuoto, si possono raggiungere concentrazioni molto più elevate, e la destinazione sarà più usuale per compostaggio, poiché conterrà meno inquinanti.

Uno dei vantaggi offerti dal trattamento anaerobico è la produzione di biogas che può essere destinato a produrre energia in una caldaia, e da questa energia si riduce il consumo energetico e quindi si rende più sostenibile il processo di evaporazione, molto più pulito ed efficace rispetto all’essiccazione meccanica tradizionale.

Essiccazione dei fanghi con evaporazione

TRATTAMENTO CONVENZIONALE E OPZIONI ALTERNATIVE

Il trattamento convenzionale si baserebbe su un processo biologico aerobico per eliminare la materia organica disciolta, che è circa il 70% della materia organica totale.

Tuttavia, prima del processo biologico sarebbe opportuno grigliare l’acqua mediante un setaccio rotante, con maglia da 1-2 mm, e rimuovere i grassi presenti.

I grassi ostacolano notevolmente il processo biologico, quindi è consigliabile separarli in anticipo. I grassi riducono la velocità di dissoluzione dell’ossigeno nell’acqua e formano uno strato sulla superficie della biomassa riducendo così il trasferimento di ossigeno disciolto alla biomassa.

I grassi si separano dall’acqua per flottazione mediante l’aggiunta di piccole bolle d’aria, che aiutano le particelle di grasso a raggiungere la superficie più rapidamente. I grassi, una volta separati dall’acqua e concentrati, vengono gestiti esternamente (incenerimento).

Successivamente, le acque vengono trattate biologicamente mediante un sistema che consente l’eliminazione dei nutrienti. Dopo una decantazione secondaria le acque possono essere scaricate, mentre i fanghi separati devono essere ispessiti, disidratati e gestiti esternamente.

Questi fanghi devono essere stabilizzati, mediante un processo di compostaggio, digestione anaerobica, essiccazione termica, ecc.

Un’altra opzione di trattamento, più innovativa rispetto al processo biologico aerobico, è la trasformazione della materia organica delle acque reflue in biogas mediante un sistema anaerobico tipo UASB (Upflow Anaerobic Sludge Blanket).

I processi biologici anaerobici sono più efficaci ed economici quando l’affluente dispone di un’elevata concentrazione di composti organici biodegradabili. Rispetto al processo biologico si consuma meno energia e inoltre si produce biogas, che può essere utilizzato per produrre energia elettrica mediante un processo di cogenerazione.

Inoltre, la produzione di fanghi è considerevolmente inferiore nei sistemi anaerobici. In un reattore UASB l’affluente viene alimentato dalla parte inferiore.

Questo attraversa un mantello di fango decantato alla base del reattore in senso ascendente e accede alla zona dove avviene la digestione. Dalla parte superiore si preleva l’effluente trattato e il biogas generato. Questo tipo di reattori è molto compatto, occupa poco spazio, presenta bassi costi di gestione e raggiunge ottime percentuali di eliminazione del BOD (superiori al 95%).

Un’altra alternativa, più innovativa e che offre anche ottimi risultati a livello di laboratorio e pilota, è l’elettrocoagulazione. Gli studi finora condotti dimostrano che si possono ottenere ottimi risultati di eliminazione della materia organica a costi di esercizio molto più bassi rispetto alle tecnologie convenzionali.

RIASSUNTO

Il settore dell’industria lattiero-casearia è uno dei fondamentali e più importanti per l’alimentazione umana. Dal punto di vista ambientale, il consumo di acqua è elevato e i trattamenti degli effluenti generati sono complessi, specialmente per il loro elevato contenuto di grassi, COD e azoto; tuttavia, le buone pratiche nelle fabbriche e l’utilizzo di tecnologie come il trattamento biologico anaerobico con generazione di biogas, l’ultrafiltrazione e l’essiccazione dei fanghi con evaporazione, permettono di ottimizzarli.

Bibliografia e informazioni ottenute da Internet

http://www.fao.org/dairy-production-products/socio-economics/social-and-gender-issues/es/