Sezioni

Definizione

L’evaporazione a vuoto è un’operazione unitaria che consiste nel concentrare una soluzione mediante l’eliminazione del solvente per ebollizione. In questo caso, si svolge a una pressione inferiore a quella atmosferica. Così, la temperatura di ebollizione è sostanzialmente inferiore a quella corrispondente alla pressione atmosferica, il che comporta un grande risparmio energetico.

L’evaporazione a vuoto rappresenta un grande progresso nel trattamento degli effluenti liquidi, permettendo in modo efficiente, pulito, sicuro e compatto di trattare effluenti che mediante tecniche fisico-chimiche o biologiche non sono gestibili.

Alcuni dei vantaggi e possibilità che presenta l’evaporazione a vuoto:

- Riduzione drastica del volume di residuo liquido (il che comporta risparmio nella gestione dei rifiuti)

- Concentrazione di residui corrosivi o incrostanti

- Riutilizzo dell’acqua recuperata

- Implementazione di sistemi di scarico zero

L’evaporazione è un’operazione controllata unicamente dalla velocità di trasferimento del calore

Fattori da cui dipende la velocità di evaporazione

Differenza di temperatura tra l’agente riscaldante e il liquido da evaporare

La temperatura di ebollizione del liquido da evaporare aumenta man mano che si concentra. Tuttavia, operando in condizioni di vuoto, la differenza di temperatura tra l’agente riscaldante e il liquido da evaporare si amplia, poiché la temperatura di ebollizione della miscela è molto inferiore a quella corrispondente alla pressione atmosferica. Più grande è la differenza di temperature, maggiore sarà la velocità di evaporazione.

Area di scambio

L’area di scambio effettiva dipende dalla geometria dell’apparecchiatura e da fenomeni inerenti alla concentrazione della soluzione, come la deposizione di solidi o incrostazioni sulla superficie di scambio. Maggiore è l’area, maggiore è la capacità di scambio termico e la velocità di evaporazione.

Coefficiente globale di trasferimento del calore (U)

Questo coefficiente dipende dalle proprietà fisiche dei fluidi coinvolti (agente riscaldante e liquido da evaporare), dal materiale della parete in cui avviene lo scambio termico, dal design e dalla geometria dell’apparecchiatura, nonché dai parametri di flusso (velocità di circolazione dei fluidi, ecc.). Più grande è questo coefficiente, maggiore è la facilità dell’apparecchiatura di scambiare calore.

Proprietà del liquido da evaporare

La viscosità, la possibilità di formazione di schiuma, la capacità di corrosione, ecc. influenzano praticamente la velocità di trasferimento del calore.

Parametri

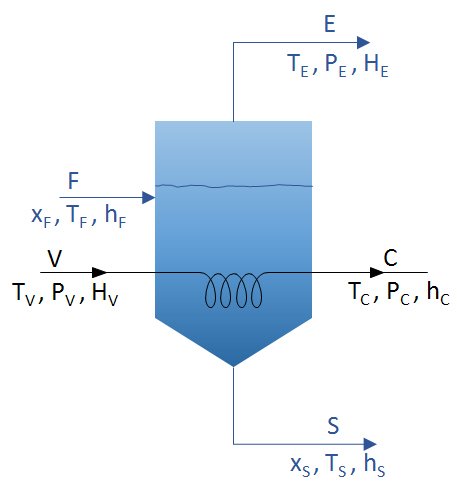

Il parametro chiave del progetto di un evaporatore è la superficie di scambio necessaria per l’evaporazione. Per calcolare questa superficie, devono essere impostati bilanci di materia ed energia. Nel caso di un evaporatore in cui si alimenta una corrente F e si estraggono due correnti, quella di concentrato S e quella di distillato E, come nella figura:

Si possono impostare questi bilanci di materia ed energia:

Bilancio globale di materia

F = E + S

V = C

Bilancio di materia per il soluto

F x F = S x S

Bilanci di energia:

V HV + F hF = C hC + E HE + S hS

Q = V HV – C hC = V (HV – hC) = U A ΔT

- Q: portata di calore trasmessa attraverso la superficie di riscaldamento dell’evaporatore.

- U: coefficiente globale di trasferimento del calore.

- A: area necessaria per l’evaporazione

- ΔT: differenza di temperature tra l’agente riscaldante e il liquido da evaporare

Uno degli elementi che stabilisce differenze importanti di funzionamento tra i tipi di evaporatori a vuoto è la tecnologia utilizzata per riscaldare l’effluente da evaporare, aspetto che determina i costi di esercizio.

Così, possiamo trovare i seguenti:

Tipi di evaporatori

Gli evaporatori a vuoto permettono di trattare una corrente residua acquosa in modo efficiente, semplice e senza utilizzo di reagenti. Sono altamente efficaci anche quando le tecnologie convenzionali non sono praticabili. Il fatto di lavorare in condizioni di vuoto permette di ridurre la temperatura di ebollizione, riducendo così il consumo energetico. Inoltre, è possibile concentrare un effluente residuo quanto si desidera in modo efficiente e semplice, arrivando a ottenere uno scarico zero se necessario.

In sintesi, va sottolineato che l’evaporazione a vuoto permette il trattamento di effluenti che per la loro composizione, caratteristiche o complessità di gestione non possono essere trattati mediante tecniche fisico-chimiche convenzionali. Il suo contenuto consumo energetico rende possibile ridurre severamente il volume dei rifiuti, recuperare un grande flusso d’acqua per il riutilizzo e persino implementare un sistema di scarico zero con un costo economico realmente sostenibile. Permettono di ottenere oltre il 95% di acqua pulita e una concentrazione di residui che possono essere riutilizzati o venduti come materia prima.

Evaporatori a vuoto a pompa di calore

Il funzionamento di questo sistema si basa sul ciclo frigorifero di un gas, che si trova in un circuito chiuso. Il gas frigorifero viene compresso mediante l’azione di un compressore aumentando la sua pressione e temperatura. Circola attraverso lo scambiatore di calore dell’evaporatore stesso, riscaldando l’alimento.

Lavorando a vuoto, la temperatura di ebollizione è dell’ordine di 40 ºC. Il liquido refrigerante esce dallo scambiatore dell’evaporatore e, tramite una valvola di espansione, si decomprime e si raffredda. Passando attraverso un secondo scambiatore di calore, il condensatore, fa sì che il vapore formato nell’evaporatore condensi, aumentando al contempo la sua temperatura proprio prima di tornare al compressore e ripetere così il ciclo.

Lo stesso fluido refrigerante permette di evaporare l’alimento così come condensare il vapore generato, quindi il sistema non necessita di altre fonti né di calore né di refrigerazione. Questo fatto rende il processo molto vantaggioso dal punto di vista economico e gestionale. Inoltre, hanno un basso costo di manutenzione, sono completamente automatizzati e assicurano una qualità costante del distillato fornendo una separazione totale di metalli e tensioattivi. Questi evaporatori dispongono anche di un sistema di controllo della schiuma.

È una tecnologia ideale per trattare portate non elevate di liquidi corrosivi, incrostanti o viscosi. Il suo funzionamento può comportare un consumo energetico di 130-170 kWh per metro cubo di distillato. Offrono inoltre una significativa riduzione del COD nel distillato e una bassa quantità di concentrato di scarico.

Evaporatori a vuoto a compressione meccanica del vapore

Questa tecnologia si basa sul recupero del calore di condensazione del distillato come fonte di calore per evaporare l’alimento. Per ottenerlo, la temperatura del vapore generato nell’evaporazione viene aumentata comprimendolo meccanicamente. Questo vapore compresso, e quindi surriscaldato, passando attraverso lo scambiatore dell’evaporatore stesso, raggiunge un duplice obiettivo: (1) riscalda il liquido da evaporare e (2) condensa, risparmiando l’uso di un fluido refrigerante.

Un evaporatore a vuoto a compressione meccanica del vapore è progettato per il trattamento efficace di effluenti residui industriali dei processi produttivi e scarti di impianti di trattamento delle acque reflue con un basso costo energetico. La sua elevata efficienza è dovuta all’uso di una soffiante rotativa o compressore di vapore, che permette di aumentare il calore latente dello stesso tramite l’azione meccanica di compressione volumetrica con un piccolo consumo elettrico del motore che aziona detto compressore.

Questo calore del vapore compresso sarà ceduto tramite uno scambiatore di calore per riscaldare l’effluente da evaporare e conseguentemente permetterà la condensazione del vapore per produrre l’acqua distillata. Lavorando a vuoto, generato dalla stessa soffiante rotativa o con l’aiuto di una pompa di vuoto ausiliaria, le temperature di ebollizione e di vapore vanno da 60 ºC fino a 90 ºC.

Segue un breve riassunto delle 3 categorie principali di evaporatori a vuoto a compressione meccanica del vapore:

Evaporatori a circolazione naturale

Si tratta di apparecchiature molto competitive, ideali per quei casi in cui è richiesta una bassa produzione di vapore, 10-120 L/h.

Questi sistemi funzionano con energia elettrica e sono di facile uso e manutenzione. Inoltre, rappresentano un eccellente investimento grazie alla loro combinazione di qualità del distillato, alta tecnologia e robustezza.

Evaporatori a film discendente, o falling film

Sono evaporatori di ultima generazione, con sistema di pulizia integrato nell’apparecchiatura e che possono arrivare a produrre fino a 4.000 L/h.

Grazie al loro separatore ad alte prestazioni non generano praticamente schiuma. Inoltre, la divisione interna nelle zone calde e fredde riduce l’usura delle apparecchiature di controllo e regolazione.

Dispongono di un sistema di pulizia integrato e automatico nell’apparecchiatura che garantisce la sua continua disponibilità. Tutti i parametri di processo importanti sono visualizzati su uno schermo tattile e il design, con grandi porte su entrambi i lati, facilita l’uso e la manutenzione.

Si tratta di una tecnologia molto efficiente per l’ottenimento di acqua di alta qualità a partire da un effluente con elevata concentrazione di contaminanti. Gli evaporatori a film discendente utilizzano energia termica, ma operando in condizioni di vuoto la temperatura di ebollizione si riduce, diminuendo così anche il consumo energetico.

Evaporatori a circolazione forzata

Sono le apparecchiature a compressione meccanica del vapore con il minor consumo energetico e quelle che permettono di trattare le portate maggiori (fino a 20.000 L/h).

Sono particolarmente indicati quando la portata da trattare tende a essere complessa: sostanze incrostanti, viscosità, cristallizzazioni, acque saline (o salamoie), acque oleose, acque di bagni di lavoro, scarti di osmosi inversa o altri elementi che impediscono di effettuare una circolazione naturale.

L’evaporazione a vuoto è una tecnologia che permette il trattamento di effluenti complessi che abitualmente vengono inviati a un gestore esterno.

Il seguente video mostra con grande dettaglio il funzionamento di un modello di evaporatore a vuoto a circolazione forzata (Envidest MVR FC), progettato e fabbricato da Condorchem Envitech. Si tratta di un sistema efficace per il trattamento di una grande varietà di acque reflue. È in grado di produrre fino a 2.000 litri/ora di distillato (acqua trattata).

Il serbatoio della caldaia dell’evaporatore si riempie all’avvio della pompa del vuoto dal pannello di controllo principale. Poiché il sistema è sotto vuoto, permette di generare valori vicini a 600 millibar (mb) (0,6 bar). Una volta che il serbatoio della caldaia è pieno, si attiva la pompa di ricircolo e le resistenze elettriche iniziano a lavorare per raggiungere una temperatura di esercizio di 60ºC (140ºF).

Quando si raggiunge la temperatura di lavoro, le resistenze elettriche si fermano e, grazie al vuoto del sistema, si raggiungono valori vicini a 240 mb (2,4 bar) nel serbatoio della caldaia dell’evaporatore. Da questo momento l’acqua residua inizia a evaporare e si attiva la pompa root. Questa prende l’acqua residua evaporata dal serbatoio della caldaia e la comprime aumentando la temperatura e la pressione del vapore. Poi trasferisce l’acqua residua trattata allo scambiatore a piastre. Nello scambiatore di calore a piastre troviamo l’acqua residua in ingresso da un lato e dall’altro il vapore dell’acqua residua già trattata.

A causa della differenza di temperatura tra i due lati delle piastre, l’acqua residua in ingresso più fredda si riscalda e il vapore dell’acqua residua perde calore, tornando allo stato liquido. Questo liquido, denominato distillato, esce dallo scambiatore di calore e viene raccolto in un serbatoio di distillato.

L’acqua residua in ingresso, che ora ha beneficiato del trasferimento di calore nello scambiatore di calore a piastre, fluisce verso il serbatoio della caldaia dell’evaporatore iniziale. Man mano che il livello nel serbatoio iniziale della caldaia scende, una valvola di alimentazione si apre per permettere automaticamente l’ingresso di altra acqua residua. Il distillato accumulato nel serbatoio di distillato viene scaricato tramite una pompa centrifuga. Questo passa attraverso un secondo scambiatore di calore a piastre. Sul lato opposto delle piastre c’è l’acqua residua in ingresso.

Questo scambiatore di calore aggiuntivo aumenta ulteriormente l’efficienza del sistema aumentando la temperatura delle acque reflue da trattare. Aiuta anche a raffreddare ulteriormente il distillato di scarico. Man mano che il sistema continua a trattare le acque reflue, aumenta il livello di concentrato nel serbatoio della caldaia dell’evaporatore. Tale serbatoio è configurato per effettuare scarichi parziali programmati del concentrato, che sarà restituito al serbatoio di alimentazione delle acque reflue.

Evaporatori a vuoto a multiplo effetto

Questa tecnologia consiste in un insieme di evaporatori collegati in serie in cui il vuoto aumenta progressivamente dal primo all’ultimo. Ciò fa sì che la temperatura di ebollizione, in linea di principio, diminuisca, rendendo possibile utilizzare il vapore generato in un evaporatore (o effetto) come fluido riscaldante del successivo effetto, producendo un effetto cascata. Infine, il distillato viene condensato tramite una torre di raffreddamento, con un consumo d’acqua poco significativo.

Usano come fonte di energia acqua calda o vapore proveniente da un circuito esterno, il che permette di sfruttare flussi residui di calore.

Solitamente sono unità composte da 1 (evaporatore a effetto singolo), 2 (evaporatore a doppio effetto) o 3 (evaporatore a triplo effetto) stadi.

Il loro principale vantaggio rispetto a un evaporatore singolo risiede nel risparmio sia di fluido riscaldante sia di fluido refrigerante. Per trattare portate elevate, questa è una delle opzioni più competitive a livello economico.

Il seguente video presenta un impianto di trattamento di acque reflue industriali che opera con un evaporatore a vuoto a multiplo effetto a tre stadi.