In una vasta gamma di tecniche di trattamento delle acque, gli inquinanti presenti nell’acqua vengono separati e concentrati, anziché eliminati. Sia i trattamenti fisici, fisico-chimici che biologici generano residui solidi o fanghi. Questi sono per lo più acqua, poiché solitamente hanno una concentrazione di solidi che va dallo 0,5% al 5%. Nella maggior parte dei casi, indipendentemente dalla destinazione finale, sarà conveniente una fase di disidratazione dei residui nello stesso luogo in cui vengono generati, con l’obiettivo di ridurre il volume e, quindi, il costo del trasporto.

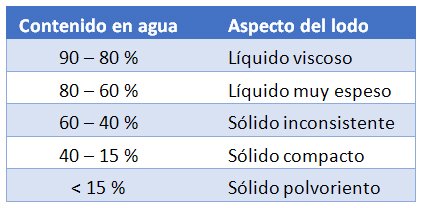

Lo stato fisico dei fanghi dipende in gran parte dal contenuto d’acqua, potendo variare da un liquido viscoso a un solido polveroso. Nella tabella è mostrato l’aspetto del fango in funzione del contenuto d’acqua.

Tabella di disidratazione dei residui

Nella maggior parte dei processi in cui si generano fanghi, questi hanno una concentrazione di solidi intorno a 40 g/L (4%). Aumentare ulteriormente la loro concentrazione estraendo l’acqua trattenuta dal fango non è possibile mediante processi basati sulla gravità. Per ottenere valori di secchezza del 20% o superiori è necessario sottoporre i fanghi a processi meccanici, generalmente una filtrazione o una centrifugazione. I processi termici sono anch’essi molto efficaci e vengono utilizzati quando il grado di secchezza desiderato è più elevato.

Di seguito sono esposte le tecniche di disidratazione dei fanghi più efficienti:

1. Disidratazione dei residui mediante filtri a nastro

Il funzionamento dei filtri a nastro si basa sul versamento dei fanghi su un nastro continuo di tessuto filtrante che passa tra una serie di rulli rotanti. Passando il fango tra i rulli, questo viene compresso, scolato e perde parte dell’acqua che contiene, raggiungendo il 20-30% di secchezza in uscita, sempre a seconda del tipo di fango. I rulli solitamente hanno diametri diversi per poter aumentare progressivamente la pressione esercitata e variare la direzione, esercitando così anche un effetto di taglio.

Tra i vantaggi figurano un costo di esercizio contenuto, il basso consumo energetico e la scarsa necessità di manodopera. Come svantaggi si deve evidenziare la bassa durata del tessuto filtrante e l’alta sensibilità al tipo di fango.

2. Disidratazione dei residui mediante filtri a pressa

Questi filtri sono costituiti da una struttura a telaio che ospita una serie di piastre, le quali contengono dei tessuti filtranti. Il fango penetra nelle cavità formate tra due piastre contigue e si esercita un’elevata pressione tramite un sistema idraulico, intorno ai 300 kg/cm2, per un periodo fino a 3 ore. L’acqua attraversa il tessuto filtrante e accede a un collettore di filtrato, mentre il fango forma delle torte di 2-3 cm di spessore. Infine le piastre si separano e la torta di filtrazione cade per gravità. Dopo la pulizia il sistema è pronto per ripetere il ciclo di filtrazione. Si possono ottenere secchezze fino al 40%, tuttavia i costi di investimento sono elevati e il funzionamento è discontinuo e molto laborioso.

3. Disidratazione dei residui mediante filtri a vuoto

Consiste in un tamburo perforato coperto da un tessuto filtrante e all’interno viene applicato il vuoto. Il tamburo è suddiviso in diverse sezioni indipendenti. È parzialmente immerso in un serbatoio contenente il fango liquido che si desidera disidratare. Le diverse sezioni del tamburo, man mano che questo ruota, passano ciascuna per un ciclo di filtrazione, lavaggio e scarico della torta di filtrazione, che può avere una secchezza tra il 20% e il 30%. La velocità di rotazione del tamburo dipende dalle caratteristiche del fango.

È un sistema che ha un’elevata capacità di carico, anche se i costi di investimento, manutenzione ed esercizio sono elevati.

4. Disidratazione dei residui mediante centrifugazione

La separazione dell’acqua dal fango si ottiene mediante l’applicazione di forze centrifughe, abitualmente di magnitudine 10.000 volte superiore alla gravità. La centrifuga consiste in un rotore cilindrico conico che incorpora al suo interno una vite elicoidale. Entrambi ruotano ad alta velocità e nello stesso senso, anche se il rotore gira più velocemente della vite. Il fango viene alimentato nella parte centrale del rotore ed è spinto verso la periferia a causa della forza centrifuga. L’acqua, essendo più leggera, avanza lungo la vite elicoidale e viene raccolta a un’estremità. I fanghi si accumulano sulle pareti del rotore, vengono trascinati lungo la zona conica e escono da un foro situato nella parte inferiore dell’estremità opposta. Il fango disidratato solitamente ha una secchezza tra il 15% e il 30%, a seconda del tipo di fango e delle condizioni di centrifugazione.

Si tratta di un sistema efficiente, che lavora in continuo, molto compatto e che necessita di poco spazio. In compenso, la manutenzione è critica e la potenza consumata è significativa.

5. Disidratazione dei residui mediante essiccazione termica

La disidratazione oltre il 35%-40% di secchezza non è possibile mediante mezzi meccanici, poiché l’acqua libera e capillare è già stata eliminata e quella rimasta è l’acqua intracellulare. Per eliminare quest’acqua è necessario rompere la struttura cellulare, sia con mezzi biologici, chimici o termici.

L’essiccazione termica consiste nell’aumentare, direttamente o indirettamente, la temperatura del fango affinché l’acqua evapori. Viene utilizzata per ridurre il volume del fango e quindi ridurre i costi di gestione, e anche per valorizzarlo.

Per evaporare l’acqua è necessaria una grande quantità di energia, pertanto l’essiccazione termica potrà essere utilizzata solo quando è disponibile energia residua da qualche altro processo.

Qualunque sia il processo di disidratazione, l’efficienza del processo migliora in modo considerevole se i fanghi vengono preventivamente condizionati chimicamente.

I prodotti chimici più utilizzati sono il cloruro ferrico, il solfato di ferro o di alluminio e la calce. Vengono utilizzati con ottimi risultati anche i polielettroliti cationici, poiché sono facili da dosare, il loro consumo non è molto elevato e forniscono un’elevata efficienza. Inoltre, i polielettroliti non aumentano la quantità di fanghi prodotti, come invece accade con i sali inorganici. Il prodotto che presenta la maggiore efficienza, così come la dose da utilizzare, varierà in funzione delle caratteristiche dei fanghi. Per questo motivo, si dovranno effettuare prove di laboratorio in ogni caso.

Pertanto, nei sistemi di trattamento delle acque si generano residui solidi con un elevato contenuto d’acqua. L’eliminazione parziale o totale di quest’acqua sarà fondamentale per ridurre i costi di trasporto e di gestione. La tecnica di disidratazione più conveniente in ogni caso dipenderà dalle caratteristiche dei fanghi prodotti nonché da fattori esterni (disponibilità di manodopera, prezzo dell’energia, spazio disponibile, ecc.). E, se si desidera raggiungere un elevato valore di secchezza, si dovrà ricorrere a un processo termico.