Abschnitte

- Spülströme aus thermischen Kraftwerken

- In Desulfurisierungs-Spülungen enthaltene Schadstoffe

- Behandlung von Desulfurisierungsabwässern

- Fazit

Spülströme aus thermischen Kraftwerken

Thermische Kraftwerke erzeugen Strom durch die Verbrennung fossiler Brennstoffe wie Kohle, Öl und Erdgas. Sie sind eine der Hauptquellen der Energieversorgung, aber auch eine der umweltschädlichsten.

Die durch thermische Kraftwerke verursachten Umweltauswirkungen zeigen sich auf verschiedene Weise.

- Der Anstieg der CO₂-Konzentrationen, eines der wichtigsten Treibhausgase, führt zum Klimawandel und verursacht extreme Wetterereignisse.

- Atmosphärische Schadstoffe wie SO₂ und NOx können zur Bildung von saurem Regen führen, der Böden, Wasser und Vegetation schädigt und die Gesundheit von Ökosystemen sowie die darauf angewiesene Biodiversität beeinträchtigt.

Um die durch Umweltvorschriften festgelegten Schwefelemissionen einzuhalten, verwenden thermische Kraftwerke ein Verfahren namens Entschwefelung.

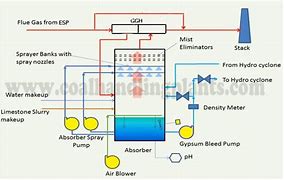

Die Gase aus der Kohleverbrennung im Kessel werden nach dem Durchlaufen von Elektrofiltern durch Ventilatoren zu einem Gas-zu-Gas-Wärmetauscher geleitet, wo ihre Temperatur erhöht wird.

Sobald die erforderliche Temperatur erreicht ist, gelangen sie in einen *Scrubber*, in dem die Kalkmilch mit SO₂ reagiert und der im Luftsauerstoff enthaltene O₂ die Oxidation zu CaSO₄ fördert, gemäß der Reaktion:

CaCO3 + SO2 + 2 H2O + ½ O2 → CaSO4 + 2 H2O + CO2

Die entstehenden Gase werden zur Vermeidung von Kondensation in einen Schornstein geleitet und bei einer Temperatur oberhalb des Schwefelausscheidungspunktes nach außen abgegeben. Dank dieses Entschwefelungsprozesses wird SO₂ um 95 % reduziert.

Als Ergebnis des Prozesses verbleibt eine Gipsmilch am Boden des Absorbers, die nach dem Trocknen zu einem Abfallentsorger transportiert wird. Alternativ wird die Möglichkeit geprüft, diesen Rückstand in Anwendungen wie der Bodensanierung zu verwenden.

Der Großteil des Filtratwassers wird im gleichen Prozess wiederverwendet, und nur ein kleiner Teil (Spülung) wird zur Abwasserbehandlungsanlage geleitet.

Die Behandlung der Spülungen aus dem *Scrubber* besteht hauptsächlich aus einem physikalisch-chemischen Prozess, gefolgt von einem Vakuumverdampfer, in dem Brackwasser behandelt wird. Nach der Verdampfung wird hochwertiges destilliertes Wasser gewonnen und zum Absorber zurückgeführt, während das Konzentrat weniger als 5-10 % des behandelten Wasservolumens ausmacht. Dieses Verfahren kann eine NULL-ABGABE erreichen.

In Desulfurisierungs-Spülungen enthaltene Schadstoffe

Desulfurisierungs-Spülungen aus thermischen Kraftwerken enthalten mehrere Schadstoffe, die ordnungsgemäß behandelt werden müssen, um Umweltschäden zu vermeiden:

- Schwefeldioxid (SO₂). Es ist der Hauptschadstoff, der im Entschwefelungsprozess entfernt wird.

- Stickoxide (NOx). Diese Verbindungen entstehen ebenfalls bei der Verbrennung und müssen kontrolliert werden.

- Schwebstoffe. Einschließlich Asche und Staub, die bei der Verbrennung entstehen.

- Flüchtige organische Verbindungen (VOCs). Sie können in geringen Mengen vorhanden sein und müssen eliminiert werden.

- Schwermetalle. Wie Quecksilber und Blei, die in den Verbrennungsgasen vorkommen können.

Die folgende Analyse kann als typisch für eine Desulfurisierungs-Spülung aus einem thermischen Kraftwerk angesehen werden:

| Parameter | Einheit | Konzentration |

|---|---|---|

| pH | – | 4-7 |

| Schwebstoffe | mg/l | 10.000 |

| SO4=-2 | mg/l | 15.100 |

| SO3 -2 | mg/l | 200 |

| F- | mg/l | 50 |

| P | mg/l | 5.100 |

| NH4+ | mg/l | 406 |

| NO3- | mg/l | 100 |

| NO2- | mg/l | 100 |

| Al+3 | mg/l | 10 |

| Cd+2 | mg/l | 4 |

| Cr+6 | mg/l | 30 |

| Cu+ | mg/l | 20 |

| Fe+3 | mg/l | 1 |

| Pb+2 | mg/l | 100 |

| Hg + | mg/l | 0,9 |

| Ni+3 | mg/l | 30 |

| Zn+2 | mg/l | 20 |

| Cl- | mg/l | 5.000 |

| Mg+2 | mg/l | 3.700 |

| P | mg/l | 500 |

| Öle und Fette | mg/l | 1 |

| CSB5 | mg O2/l | 800 |

| TOC | mg O2/l | 270 |

| Max. Temperatur | ºC | 47 |

Die Schwebstoffe bestehen zu 89 % aus CaSO4·2 H2O + 2 % CaCO3 + den restlichen 9 % aus CaF2 und anderen. Wie ersichtlich, weist das Abwasser einen hohen Gehalt an SS, SO4-2, NH3 und verschiedenen Metallen auf, von denen die toxischsten sind: Cd+2, Pb+2, Cr+6 und Hg+1. Auch hier ist eine hohe Konzentration von NH3 zu beobachten.

Behandlung von Desulfurisierungsabwässern

Die Behandlung von Abwässern aus Desulfurisierungs-Spülungen thermischer Kraftwerke ist ein komplexer Prozess, der mehrere Stufen umfasst, um verschiedene Schadstoffe zu entfernen und Umweltvorschriften einzuhalten.

Das Design der Kläranlage kann je nach verschiedenen Faktoren variieren, aber dies sind die am häufigsten verwendeten Technologien:

- Physikalisch-chemische Behandlung: Dies ist der erste Schritt und besteht aus der Entfernung von Schwebstoffen und anderen anorganischen Schadstoffen durch Prozesse wie Sedimentation und Koagulation-Flockung.

- Biologischer Reaktor (wenn die Toxizität es zulässt): In dieser Stufe werden Mikroorganismen eingesetzt, um gelöste organische Stoffe im Wasser abzubauen. Diese Methode ist wirksam bei der Reduzierung von Verbindungen wie Stickstoff und Phosphor.

- Fortgeschrittene Behandlung: Auch als tertiäre Behandlung bekannt, konzentriert sich diese Stufe auf die Entfernung von Restschadstoffen, die in den vorherigen Stufen nicht eliminiert wurden. Sie kann Prozesse wie Membranfiltration, Adsorption und fortgeschrittene Oxidation umfassen.

- Vakuumverdampfung: Dieses Verfahren wird verwendet, um Wasser durch Verdampfung von Schadstoffen zu trennen und einen hochwertigen Kondensatstrom zu gewinnen, der beispielsweise im Entschwefelungsprozess selbst recycelt werden kann.

- Behandlung von Schwermetallen: In dieser Stufe werden Schwermetalle wie Quecksilber und Blei durch Techniken wie chemische Fällung und Adsorption entfernt.

Jede dieser Methoden hat ihre Vor- und Nachteile, und die Wahl der geeigneten Behandlung hängt von den spezifischen Eigenschaften des Abwassers und den Behandlungszielen ab.

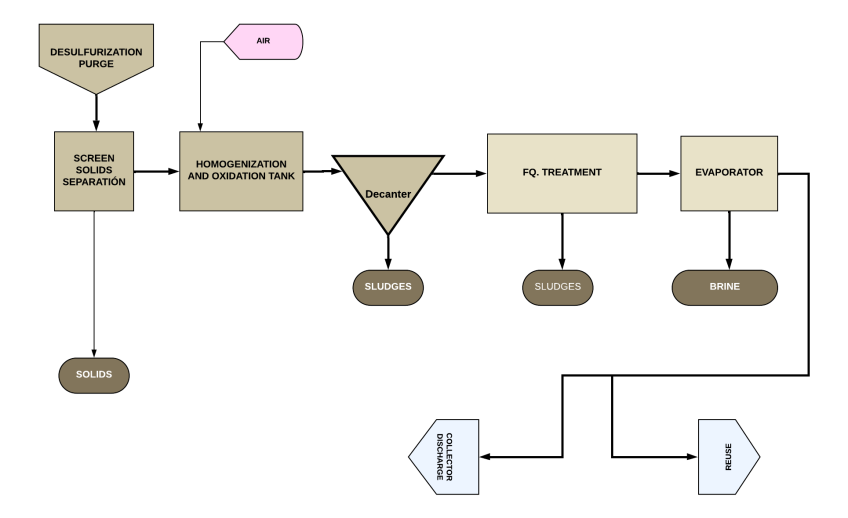

Als Beispiel sehen wir, welche Behandlung am besten geeignet wäre, um eine Desulfurisierungs-Spülung mit einer Analyse wie in der vorherigen Tabelle zu reinigen.

Die Behandlungsstrecke würde im Wesentlichen aus folgenden Schritten bestehen:

- Feststoffabscheidung. Spülungen enthalten Feststoffe beträchtlicher Größe, die vor dem Reinigungsprozess getrennt werden müssen; üblicherweise werden Siebe und Gitter mit geeigneten Filtrationsöffnungen (ca. 1 – 3 mm) verwendet. Die Feststoffe werden automatisch durch einen Oberflächenkratzer über dem Sieb entfernt.

- Homogenisierungs- und Oxidationstank. Im Inneren wird das Abwasser mechanisch gemischt und homogenisiert, wobei Luft von Gebläsen zugeführt wird. So wird SO₃²⁻ zu SO₄²⁻ und NO₂⁻ zu NO₃⁻ oxidiert, und die Oxidation organischer und anorganischer Materialien, die dafür empfindlich sind, wird erleichtert.

- Fällungssedimentation. Vom Homogenisierungstank fließt das Abwasser durch Schwerkraft in einen angrenzenden Absetz- und Eindickbehälter, aus dem auf der einen Seite ein geklärtes Flüssigkeitsstrom austritt und auf der anderen Seite Schwebstoffe (hauptsächlich CaSO₄) absinken. Die getrennten Feststoffe werden entwässert, um zu einer Deponie transportiert zu werden.

- Physikalisch-chemische Behandlung. Dies ist ein komplexer Prozess, der in mehreren Stufen durchgeführt wird, um verbleibende Schwebstoffe sowie Schadstoffmetalle zu trennen.

- Vakuumverdampfung. Der nächste Schritt ist die Trennung löslicher Salze (Cl⁻, NO₃⁻, SO₄²⁻ usw.) und Spuren von Metallen (Cr, Pb usw.), die im Abwasser verbleiben können. Dazu wird das Abwasser in einen Vakuumverdampfer geleitet, wo ein Konzentrat aus Salzen und Metallen sowie ein schadstofffreier Kondensatstrom gewonnen werden.

Die Vakuumverdampfung basiert auf der Druckabsenkung, um den Siedepunkt des Wassers zu senken. Dadurch kann Wasser bei niedrigeren Temperaturen verdampfen und von den Schadstoffen im Konzentrat getrennt werden.

Die Vakuumverdampfung ist ein effizientes Verfahren, um hochwertiges Wasser zu gewinnen und die Abfallmenge zu reduzieren.

Vorteile

- Energieeffizienz: Dieses Verfahren benötigt weniger Energie im Vergleich zu anderen Methoden aufgrund der niedrigen Betriebstemperaturen (in unserem Fall sind Desulfurisierungs-Spülungen üblicherweise heiß, ca. 45ºC).

- Wasserqualität: Es wird ein hochwertiges Kondensat erzeugt, das im Entschwefelungsprozess wiederverwendet werden kann.

- Abfallreduzierung: Minimiert die Menge an Feststoffabfällen und ermöglicht eine effizientere Handhabung der Schadstoffe.

Überlegungen

- Korrosion: Die Systemmaterialien müssen aufgrund der chemischen Beschaffenheit der Spülungen korrosionsbeständig sein.

- Belagsbildung: Die Ablagerungsbildung muss kontrolliert werden, um die Prozesseffizienz aufrechtzuerhalten.

- Entfernung von überschüssigem NH₃: Es ist üblich, dass Abwässer aus Desulfurisierungsprozessen hohe Ammoniakkonzentrationen (NH₃) aufweisen. Zur Entfernung werden üblicherweise Strippanlagen installiert, die durch Lufteinblasung betrieben werden. Diese Luft überschreitet den Partialdruck von Ammoniak, was dessen Übertragung von der flüssigen in die Gasphase erleichtert, wo es anschließend im austretenden Luftstrom verdünnt wird.

Fazit

Thermische Kraftwerke emittieren eine Vielzahl von Schadstoffen, die in den bei der Verbrennung entstehenden Gasen enthalten sind, wie Kohlendioxid (CO₂), Stickoxide (NOx), Schwefeldioxid (SO₂) und Schwebstoffe.

Zur Gasbehandlung werden Trennsysteme mit *Scrubbern* eingesetzt, die einen erheblichen Teil der Schadstoffe absorbieren. Die Spülung dieses Kreislaufs muss aufgrund der hohen Schadstoffkonzentrationen in einer geeigneten Anlage behandelt werden.

Das gebräuchlichste Verfahren zur Behandlung von Desulfurisierungs-Spülungen besteht aus:

- Vorbehandlung: Feststoffabscheidung

- Homogenisierung und Oxidation: Die Abwässer werden in einem Tank gemischt und Schadstoffverbindungen mit Luft oxidiert.

- Klärung: Mit einem Absetz- und Eindickbehälter.

- Physikalisch-chemische Behandlung: Bestehend aus mehreren Stufen entsprechend den vorhandenen Schadstoffen (SS, Metalle usw.).

- Vakuumverdampfung: Das Abwasser, frei von Schwebstoffen und Metallen, weist eine hohe Salzkonzentration auf, die in einem Vakuumverdampfer behandelt werden kann. Die Vakuumverdampfung ermöglicht die Gewinnung eines hochwertigen Kondensats und eines konzentrierten Rückstands bei reduzierten Energiekosten und geringer Umweltbelastung. Das gewonnene Kondensat hat eine ausreichende Qualität, um in verschiedenen Prozessen und Dienstleistungen verwendet zu werden, wodurch sich die Investitionskosten in kurzer Zeit amortisieren.

- Schlammbehandlung: Sowohl die durch mechanische Entwässerungsverfahren wie Filterpressen gewonnenen Schlämme als auch die aus dem Verdampfer stammenden müssen aufgrund ihrer toxischen Natur zu Sonderdeponien gebracht werden.

- Bei hoher NH₃-Konzentration muss der Überschuss entfernt werden. Das wirtschaftlichste und einfachste System ist ein Stripp-Turm, ausgestattet mit Ringfüllkörpern, durch den ein Luftstrom gegen die Flüssigkeitszirkulation geleitet wird.

Bibliographie und Quellen:

https://ecologiadigital.bio/ – Schadstoffemissionen aus thermischen Kraftwerken und deren Umweltauswirkungen