Abschnitte

- Einführung

- Wasserverbrauch und Abwasserbelastung

- Abwasserbehandlung

- Abfallverwertung

- Zusammenfassung

EINFÜHRUNG

Historischer Überblick

Die Geschichte des Bieres reicht bis in die Antike zurück. Mit der Entwicklung der Landwirtschaft zwischen 10.000 v. Chr. und 6.000 v. Chr. wurden Produkte aus deren Früchten entdeckt, was zur Annahme führt, dass Bier wahrscheinlich in dieser Zeit entdeckt wurde.

Die Entdeckung der „Untergärung“ um das 15. Jahrhundert und die Einführung von Hopfen machten Bier für Verbraucher attraktiver und somit kommerziell interessanter.

Hopfen setzte sich gegenüber anderen Kräutern und Gewürzen durch, da er die Haltbarkeit verbesserte und somit den Transport und Verkauf erleichterte, zusätzlich beeinflusste er Körper und Geschmack des Bieres.

1883 begann die Carlsberg-Brauerei mit der industriellen Produktion von „Lager“-Bier unter Verwendung eines zuvor auf festen Medien isolierten Hefestamms. Dieses Ereignis markierte einen Meilenstein der industriellen Revolution und den Übergang von der handwerklichen Kleinproduktion zur modernen Großproduktion.

Dies wurde bald von anderen Unternehmen übernommen und wurde in den folgenden Jahren in Europa und Nordamerika zur Standardtechnik, was zu einem exponentiellen Wachstum der Bierproduktion führte.

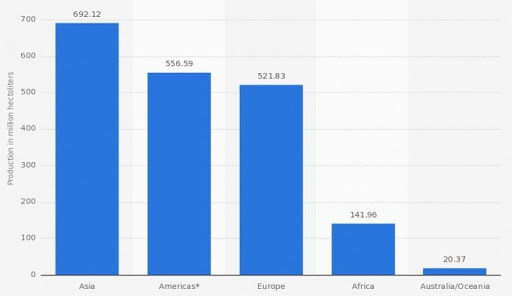

Heute nimmt die Brauindustrie eine zentrale Stellung in der globalen Lebensmittelindustrie ein, mit einer Produktion von über 1.500 Millionen Hektolitern pro Jahr, was Bier zum fünftmeist konsumierten Getränk der Welt macht.

Globale Produzenten und Verbraucher

Die folgende Grafik zeigt die größten Bierproduzenten der Welt:

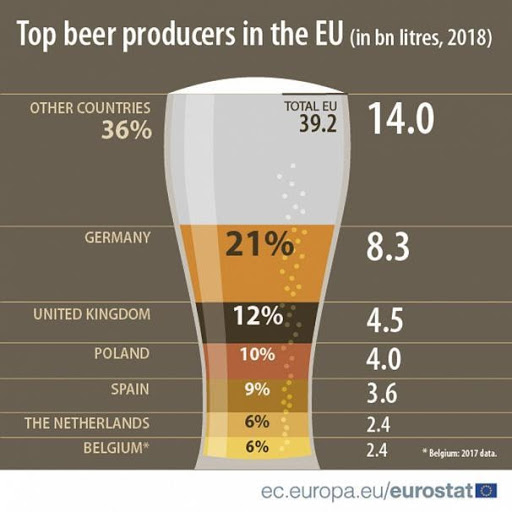

Europa ist der Kontinent mit dem höchsten Bierkonsum weltweit. Acht der zehn größten Verbraucher weltweit sind EU-Länder. Europa produzierte 2018 39 Milliarden Liter dieses Getränks. Die Produktion von Bieren mit 0,5 % Alkohol und alkoholfreiem Bier stieg ebenfalls auf 1 Milliarde Liter.

Italien ist das Land mit dem größten Produktionsanstieg gegenüber 2017, mit 21 %, gefolgt von Ungarn (11 %) und der Tschechischen Republik. Im Gegensatz dazu hat das Vereinigte Königreich seine Produktion um 20 % reduziert. Österreich, die Slowakei und die Niederlande haben ihre Produktion ebenfalls verringert, wenn auch in geringerem Maße.

Deutschland führt weiterhin den Biermarkt mit 8,3 Milliarden Litern und 21 % des Geschäfts an. Anders ausgedrückt: Jedes fünfte in der EU produzierte Bier ist deutsch. Es folgt das Vereinigte Königreich mit 12 % der Produktion, Polen (10 %) und Spanien mit 9 % und einem Anstieg von 20 Millionen Litern zwischen 2017 und 2018.

Der Ruf der Deutschen als Brauer wird bestätigt, denn obwohl sie die größten Produzenten sind, sind sie nicht die größten Exporteure; die Niederlande führen mit 1,9 Milliarden Litern, 300 Millionen Liter mehr als Deutschland.

Laut Eurostat-Statistiken ist das Hauptziel für europäisches Bier die Vereinigten Staaten mit 1 Milliarde Litern (29 %), gefolgt von China (13 %) und Russland (6 %).

Europa importiert wenig Bier von außerhalb der Union, hauptsächlich mexikanisches Bier mit 250 Millionen Litern, was 52 % der Importe ausmacht, gefolgt von Serbien (57 Millionen, 9 %) und Belarus (5 %).

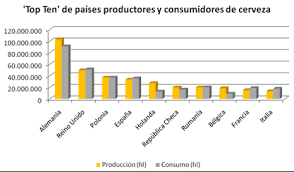

In dieser weiteren Grafik werden die größten europäischen Bierproduzenten und -verbraucher dargestellt:

Grundlegender Bierproduktionsprozess

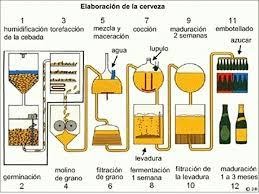

Der Bierproduktionsprozess ist hauptsächlich in 3 Phasen unterteilt:

- In der ersten Phase wird die im Gerstenkorn (oder anderen Getreidesorten wie Reis, Weizen usw.) enthaltene Stärke in vergärbare Zucker umgewandelt, was zu einer zuckerhaltigen Flüssigkeit namens Würze führt.

- In der zweiten Phase wird die Würze durch Hefen fermentiert, um die Zucker in Ethanol und andere Nebenprodukte umzuwandeln, was Bier ergibt.

- In der dritten Phase wird das erhaltene Bier geklärt, filtriert und abgefüllt.

WASSERVERBRAUCH UND ABWASSERBELASTUNG

Wasser ist der Hauptbestandteil von Bier und macht etwa 95 % des Gewichts des Produkts aus. Neben der Hauptrohstofffunktion ist es eine unverzichtbare Substanz für den Betrieb zahlreicher Prozesse. Die Hauptverwendungen von Wasser in der Bierproduktion sind:

- Reinigung von Anlagen und Einrichtungen

- Einbindung in das Produkt

- Kühlkreisläufe und Kessel

- Abfüllung

- Sanitäre Anwendungen

Bezüglich des in das Produkt eingebrachten Wassers ist dessen Bedeutung sowohl aus Sicht der Produktqualität als auch hinsichtlich des Gesamtverbrauchs der Anlage hervorzuheben.

Ist die chemische Zusammensetzung des Versorgungswassers am Standort der Anlage nicht für die direkte Verwendung als Rohstoff geeignet, sind verschiedene Behandlungen zur Entfernung und/oder Zugabe bestimmter Mineralstoffe erforderlich, um die geeignete Ionenkonzentration einzustellen und schädliche Auswirkungen auf die Qualität der Würzen und Biere sowie auf den Betrieb der Prozesse und Anlagen zu vermeiden.

Diese Vorbehandlung des Wassers, oft unvermeidlich, kann den Verbrauch erheblich erhöhen, da die erforderliche Anpassung der Zusammensetzung nicht ohne einen gewissen Wasserverlust erfolgen kann.

Diese Verluste treten in Form von Konzentraten oder Ableitungen auf, wenn Methoden wie Umkehrosmose oder Elektrodialyse verwendet werden, oder als Wasser aus der Regeneration von Ionenaustauscherharzen, falls diese Lösung gewählt wird.

Das Volumen des in Brauereien anfallenden Abwassers entspricht dem Gesamtwasserverbrauch abzüglich des in das Endprodukt eingebrachten Wassers, des während der Produktionsprozesse und Hilfsdienste verdampften Wassers sowie des im festen Abfallmatrix absorbierten Wassers.

Das gesamte Abwasservolumen in Produktionsstätten liegt zwischen 2,5 und 7,2 hl/hl. Diese breite Emissionsspanne steht in direktem Zusammenhang mit dem Wasserverbrauch und der Effizienz des jeweiligen Wassermanagements der Fabrik.

Durch den Ausgleich des verbrauchten Wasservolumens mit dem abgeleiteten Abwasservolumen zeigt sich, dass das Wasser, das die Anlage nicht als Restabwasser verlässt, zwischen 1,4 und 1,9 hl/hl abgefülltem Bier schwankt, was relativ 16,2 % bis 43,1 % entspricht.

Diese Prozentsätze verteilen sich auf das in das Produkt eingebrachte Wasser, das im festen Abfall zurückgehaltene Wasser und das als Dampf in die Atmosphäre abgegebene Wasser.

Das gesamte Abwasservolumen stammt hauptsächlich aus Reinigungsprozessen von Anlagen und Einrichtungen und ist auch der Strom, der üblicherweise die bedeutendste Schadstoffbelastung aufweist, da Reinigungslösungen verschiedene chemische Substanzen wie Reinigungs- und Desinfektionsmittel enthalten und in direkten Kontakt mit Oberflächen von Anlagen, Rohrleitungen und Tanks kommen, die Würze, Bier oder Rohstoffe transportiert oder enthalten haben, was die organische Belastung und die Menge an Schwebstoffen sowie andere Parameter erheblich erhöht.

Weitere bedeutende Abwässer stammen von der Abfülllinie. Am Anfang der Abfüllanlagen erfolgt die Konditionierung von Fässern und Mehrwegbehältern.

Der in diesem Bereich anfallende Reststrom ist nicht so sehr wegen des Volumens wichtig, sondern wegen der Schadstoffbelastung, die er beiträgt.

Seine Eigenschaften ähneln denen der Reinigungsabwässer von Anlagen und Einrichtungen, da hier mehr oder weniger aggressive Chemikalien zusammen mit der Entfernung von Bierresten und eventuell vorhandenen Feststoffen in den Behältern verwendet werden.

Ein weiterer bedeutender Punkt der Abwassererzeugung in der Abfülllinie ist der Pasteurisationstunnel. Dieses Gerät war traditionell ein Punkt mit hohem Wasserverbrauch und -emission, obwohl aktuelle Designs von Pasteurisationstunneln so angepasst wurden, dass sowohl Wasserabgabe als auch Energieverbrauch vermieden werden.

Die folgende Tabelle zeigt die indikative Schadstoffbelastung, die bei den einzelnen Aktivitäten des Produktionssystems für dieses Produkt entsteht:

Durchschnittliche Parameter:

| Parameter | Einheit | Konzentration |

| Abwasserabgabe | Hl/Hl Bier | 3,5 – 8 |

| BSB von nicht abgesetztem Wasser | mg O2/l | 3300 |

| CSB von nicht abgesetztem Wasser | mg O2/l | 1100 |

| Gesamtnitrogen | mg/l | 30 – 100 |

| Gesamtphosphor | mg/l | 30 – 100 |

Schadstoffbelastung nach Aktivitäten:

| Quelle | BSB (mg O2/l) | Kg/m3 Bier |

| Wasser für Malzmahlung | 4000-6000 | 0,67 |

| Würzefiltertank | 9000-12000 | 0,58 |

| Waschfiltertank | 7000-10000 | 0,23 |

| Trub | 194000 | 2,65 |

| Hefe aus Gärtanks | 361200 | 12,4 |

| Hefe aus Lagertanks | 259300 | 5,45 |

| Bierfilterrückstände | 55000 | 1,0 |

| CIP-Reinigungslösung | 2000-15000 | |

| Bierverlust | 191000 | 1,91 |

| Überlauf von Flaschenwaschanlagen | 500 | 0,45 |

| Flaschenwaschlösung | 200-10000 | |

| GESAMT | 25,34 |

ABWASSERBEHANDLUNG

Das auffälligste Merkmal von Brauereiabwasser ist seine hohe organische Belastung und hohe biologische Abbaubarkeit, was die Reinigung durch biologische Verfahren begünstigt; zusätzlich zur unvermeidlichen Variabilität, die mit den vielfältigen Managementoptionen und spezifischen Wasserverwendungen in jedem Produktionszentrum verbunden ist, müssen auch die Bedingungen der Abwasserableitungsnetze berücksichtigt werden, da der Grad der Trennung der Ströme einen deutlichen Einfluss auf das Volumen und die Schadstoffbelastung des in das Behandlungssystem eingehenden Abwassers hat.

Die verschiedenen verfügbaren Behandlungssysteme für Brauereien und deren Betriebsweise sind ebenfalls ein wichtiger Variabilitätsfaktor, wie aus den Daten der vorherigen Tabelle ersichtlich ist.

Die Behandlungseffizienzen können aus diesem Grund und aufgrund der unterschiedlichen Entsorgungsvorschriften, die je nach Endablageort und Abwassergesetzgebung für verschiedene Anlagen gelten, erheblich variieren.

Aktuelle Trends in der Behandlung von Abwasser aus der Brauindustrie zielen auf ein Behandlungssystem ab, das aus folgenden Komponenten besteht:

Primärbehandlung:

In dieser Phase werden Schwebstoffe mit einem Grobsieb gefolgt von einem Feinsieb entfernt; hierfür werden üblicherweise Siebe mit unterschiedlichen Filtrationsgrößen verwendet.

Anschließend erfolgt eine primäre Sedimentation, bei der etwa 1/3 der organischen Substanz (die als kleine Feststoffe oder kolloidale Form suspendiert ist) abgetrennt wird.

Sekundärbehandlung:

Nach der Homogenisierung der Abwässer wird eine anaerobe biologische Behandlung durchgeführt. Diese Technologie ermöglicht eine Reduktion des BSB um etwa 80 %, mit dem Vorteil, dass praktisch kein Schlamm anfällt, der ebenfalls verwertet werden kann, und nur wenige Nährstoffe benötigt werden.

Der anaerobe Prozess muss bei etwa 25 – 30 ºC durchgeführt werden, um wirtschaftlich rentabel zu sein, weshalb in vielen Fällen das Abwasser erwärmt werden muss; da jedoch heiße Abwässer aus Koch- oder Pasteurisierungsprozessen anfallen, liegt man häufig ohne zusätzlichen Energieaufwand in diesem Temperaturbereich.

Ein wichtiger Vorteil des Systems ist die Produktion von Biogas, das anschließend als Brennstoff zur Energieerzeugung genutzt werden kann.

Bei der Einleitung in ein Industriegebiet oder eine andere Kläranlage werden mit dieser Behandlung und einer leichten Endanpassung in der Regel die von den Behörden geforderten Grenzwerte von etwa 1000 ppm BSB eingehalten.

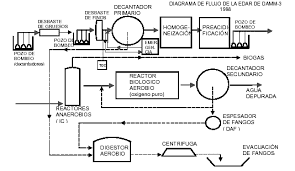

Bei der Einleitung in das öffentliche Gewässer ist eine Nachbehandlung durch eine aerobe biologische Behandlung erforderlich, die Werte von etwa 160 ppm BSB und < 300 ppm Schwebstoffe erreicht. Die Schlämme aus der primären und sekundären Sedimentation werden in einem Eindicker konzentriert und in einen aeroben Faulbehälter geleitet. Diese Schlämme werden schließlich in einer Zentrifuge oder einem anderen mechanischen oder thermischen Trocknungssystem entwässert. Das folgende Diagramm stellt die empfohlene Grundbehandlung dar:

Eine effiziente Alternative ist die Behandlung der stärker belasteten Abwässer mit Vakuumverdampfungssystemen, bei denen Condorchem Envitech über nachgewiesene Erfahrung verfügt.

In diesem Fall kann die Behandlungslinie der Kläranlage erheblich vereinfacht werden; diese Technologie ist auch für die Trocknung von Schlämmen anwendbar, um deren Volumen und die Kosten für die Deponierung zu reduzieren. Verdampfungstechnologien werden durch die Nutzung der im anaeroben Prozess freigesetzten Energie (Biogas) wirtschaftlich.

So kann man sich ein Mischsystem aus verschiedenen Technologien vorstellen, das höchste Effizienz bei geringstem Energieverbrauch anstrebt.

ABFALLVERWERTUNG

Der Großteil der in Brauereien anfallenden Produktionsabfälle ist organischer Natur und kann als Nebenprodukt betrachtet werden, da sie von anderen Industrien (Lebensmittel, Tierfutter, Pharmazeutik usw.) oder in der Landwirtschaft als organischer Dünger genutzt werden können.

Angesichts des potenziellen kommerziellen Werts der im Produktionsprozess anfallenden festen Abfälle und ihres hohen BSB5 ist es ratsam, deren Einleitung zusammen mit dem Abwasser zu minimieren.

Aus den Rohstoffannahme- und Verpackungsprozessen fallen auch große Mengen an abfallähnlichen Materialien an (Glas, Karton, Kunststoffe, Metalle usw.).

Es gibt bestimmte als gefährlich eingestufte Abfälle, die bei der Wartung der Anlagen anfallen (Altöle, Leuchtstoffröhren, Lösungsmittel, gefährliche Verpackungsabfälle usw.), die auch in anderen Tätigkeiten üblich sind und entsprechend verwaltet werden müssen. Eine Klassifizierung der anfallenden Abfälle kann nach ihrer unterschiedlichen Natur erfolgen.

Im Folgenden werden die Abfallmengen in vier Kategorien zusammengefasst. Die Einstufung als „Abfall“ oder „Nebenprodukt“ hängt vom endgültigen Verwendungszweck dieses Produktionsrückstands ab.

Organische Abfälle/Nebenprodukte (kg/Hl abgefülltes Bier)

- Treber und Trub 16,99-23,09

- Hefe 1,4-3,61

- Malzstaub 0-0,49

Abfälle ähnlich kommunalem Abfall (kg/hl abgefülltes Bier)

- Glas 0,11-1,64

- Kunststoff 0,02-0,1

- Karton 0,03-0,18

- Metall 0,01-0,124

- Holz 0,01-0,166

- Müll 0,09-0,55

- Sonstiges 0-0,04

Gefährliche Abfälle (kg/hl abgefülltes Bier)

- Verpackungen 0,00021-0,005

- Leuchtstoffröhren 0,002-0,012

- Lösungsmittel 0,00001-0,0003

- Sonstiges 0,0005-0,0113

Unter den organischen Abfällen sind die sogenannten „Spent Brewer’s Grains“ (BSG) das häufigste Nebenprodukt des Bierbrauprozesses und machen etwa 85 % der gesamten Nebenprodukte aus. Treber bezeichnet den Rückstand des Bieres, nachdem dessen Saft extrahiert wurde.

Nach dem Maischen befindet sich der unlösliche Teil des Gerstenkorns, der BSG, in Lösung mit der löslichen Würze (Flüssigkeit).

Die Würze, die zu Bier fermentiert wird, wird filtriert und vom festen Rückstand (BSG) getrennt, der ein verwertbares Nebenprodukt darstellt.

Spent Brewer’s Grains bestehen typischerweise aus 15 – 26 % Protein und 70 % Fasern, darunter Cellulose (zwischen 15,5 und 25 %), Hemicellulose (28 bis 35 %) und Lignin (ca. 28 %).

Sie können auch Lipide (zwischen 3,9 und 18 %, davon 67 % Triglyzeride), Asche (2,5 bis 4,5 %), Vitamine, Aminosäuren und phenolische Verbindungen enthalten.

Mineralische Bestandteile umfassen Calcium, Phosphor und Selen.

Außerdem enthalten sie Biotin, Cholin, Folsäure, Niacin, Pantothensäure, Riboflavin, Thiamin und Vitamin B6. Unter den Aminosäuren sind Leucin, Valin, Alanin, Serin, Glycin, Tyrosin, Lysin, Prolin, Threonin, Arginin, Cystein, Histidin, Isoleucin, Methionin, Phenylalanin, Tryptophan, Glutaminsäure und Asparaginsäure vertreten.

Die Nutzung von Treber ist eine wirksame Maßnahme zur Förderung nachhaltiger Produktion und emissionsarmer Praktiken, die als Schwerpunkt des „Klimaschutzaktionsplans“ gemäß dem Gesetz zur Anpassung und Minderung des Klimawandels (Gesetz Nr. 3871/11) empfohlen werden.

Sie trägt auch zu den Zielen von Ziel 12 für verantwortungsvolle Produktion und Konsum der Agenda 2030 für nachhaltige Entwicklungsziele (SDGs) der Vereinten Nationen bei.

Aus all diesen Gründen haben Spent Brewer’s Grains eine breite Palette möglicher Verwendungszwecke, darunter:

- Verzehr durch Menschen.

- Energieerzeugung durch direkte Verbrennung.

- Biogaserzeugung durch anaerobe Fermentation.

- Holzkohleherstellung.

- Verwendung als Adsorptionsmaterial für chemische Behandlungen.

- Kultivierung von Mikroorganismen.

- Gewinnung von Fermentationsbioprodukten.

Der hohe anfängliche Wassergehalt (75–80 %) und das Vorhandensein beträchtlicher Mengen an Polysacchariden, restlichen vergärbaren Zuckern und Proteinen machen frischen Treber anfällig für mikrobielle Kontamination, hauptsächlich durch fadenförmige Pilze. Diese mikrobiologische Verschlechterung kann die Möglichkeit beeinträchtigen.

Die durchschnittliche jährliche weltweite Produktion von BSG wird auf 39 Millionen Tonnen geschätzt, davon 3,4 Millionen Tonnen in der Europäischen Union, wovon allein 2 Millionen in Deutschland produziert werden.

Für je 100 Liter gebrautes Bier fallen etwa 20 kg nasser BSG an. Derzeit wird der Großteil des produzierten Trebers als minderwertiges Tierfutter verwendet, mit einem Marktpreis von etwa 35 €/Tonne. Die Hauptbestandteile von BSG sind Fasern (30-50 % w/w) und Protein (19-30 % w/w), die grundlegende Nährstoffe in der menschlichen Ernährung sind und dieses Material daher sehr attraktiv zur Verbesserung des Nährwerts von Lebensmitteln machen.

Zudem haben mehrere Bestandteile von BSG, wie Arabinoxylane, hydrolysierte Proteine und phenolische Verbindungen, aufgrund ihrer potenziellen gesundheitlichen Vorteile zunehmende Aufmerksamkeit erhalten.

Aufgrund der jährlich erheblichen Menge, des derzeit niedrigen Marktwerts, des gestiegenen Umweltbewusstseins und der Anerkennung, dass BSG ein ernährungsphysiologisch wertvolles Nebenprodukt darstellen kann, konzentrieren sich die Bemühungen zunehmend auf die Verwertung dieses agroindustriellen Nebenprodukts.

Das zweitgrößte Nebenprodukt nach Volumen ist Hefe. Hefe wird in kleinen Mengen in die Gärtanks gegeben, um Zucker in Ethanol und CO2 umzuwandeln.

Während der Gärung wird eine etwa viermal so große Hefemenge produziert, wie zugegeben wurde, und nach Abschluss der Gärung aus den Tanks entfernt.

Ein Teil dieser entfernten Hefe wird wieder in die Tanks zurückgeführt, um die fermentative Aktivität zu maximieren, aber der Großteil muss als verwertbares Nebenprodukt in anderen Industrien verwaltet werden.

Hefeabfälle haben ebenfalls Potenzial für die Verwendung als Tierfutter sowie als Rohstoff in der Lebensmittel-, Kosmetik- und Pharmaindustrie.

Die Akzeptanz durch Dritte als Rohstoff hängt jedoch stark vom Feuchtigkeitsgehalt ab, sodass eine stärkere Entwässerung die Marktakzeptanz erhöht.

Der Überschuss an Hefe besteht aus einer Suspension von Hefe in Bier in verschiedenen Gärstadien mit einer Feststoffkonzentration von etwa 10 % w/w.

Das Volumen kann 1-3 % des produzierten Biervolumens erreichen und wird in den meisten Brauereien an die Tierfutterindustrie verkauft.

Seine Nutzung ist jedoch Gegenstand intensiver Laborforschung zur Gewinnung von Produkten mit Mehrwert.

Beispielsweise kann es für die Herstellung von Oligosacchariden, bakterieller Cellulose, Bioethanol, Ko-Vergärung mit Waschabwässern in hochbelasteten anaeroben Reaktoren zur Steigerung der Methanproduktion und als Fischfutter verwendet werden.

Die effizienteste Technologie zur Entwässerung von Treber und Hefe ist die Vakuumverdampfung, bei der Condorchem Envitech zahlreiche bewährte Lösungen anbietet.

Die große Variabilität der Werte im Bereich der Resthefeproduktion ist auf die sehr unterschiedlichen Trockenheitsgrade bei der Quantifizierung und die Anzahl der Wiedereinführungen in die Gärtanks zurückzuführen.

Malzstaub ist einer der wichtigsten potenziellen Umweltaspekte hinsichtlich atmosphärischer Emissionen.

Malzstaub-Emissionskontrollsysteme erleichtern die teilweise Rückgewinnung dieses Staubs, der je nach verschiedenen Faktoren, einschließlich der Sammelbedingungen und der Art der durchgeführten Prozesse, wieder in den Prozess eingebracht oder von Dritten als Tierfutter genutzt werden kann. Condorchem Envitech verfügt über modernste Technologien zur Gasbehandlung.

ZUSAMMENFASSUNG

Bier ist eines der meistkonsumierten Getränke der Welt, gilt als eines der besten Erfrischungsgetränke und wird auch für seinen ernährungsphysiologischen Beitrag zur menschlichen Ernährung anerkannt.

Im Bierherstellungsprozess wird praktisch alles genutzt, da die anfallenden Abwässer üblicherweise in anaeroben Faulbehältern behandelt werden, die Methangas produzieren, das als leistungsstarker Brennstoff für Biogaskessel und Energieerzeugung verwendet wird.

Ein großer Teil der in den Herstellungsprozessen anfallenden Abfälle ist als Rohstoff recycelbar (Hefe) oder wird als Nebenprodukt mit vielfältigen Anwendungen betrachtet (Spent Brewer’s Grains).

In diesem Zusammenhang ist die Behandlung mittels Vakuumverdampfung eine anwendbare Technologie in diesen Prozessen, da es sich um Industrien handelt, die Energie erzeugen können (anaerobe Behandlungen), und die verwertbaren Abfälle möglichst wenig Feuchtigkeit aufweisen sollten, um den Transport zu erleichtern und die Zersetzungsmöglichkeit zu verringern.

Bibliographische und Internetquellen

https://upcommons.upc.edu/bitstream/handle/2117/115468/Los%20residuos%20de%20cerveza%20como%20fuente%20de%20antioxidantes%20naturales.pdf?sequence=1&isAllowed=y https://dialnet.unirioja.es/servlet/articulo?codigo=2675308

http://www.alimentosargentinos.gob.ar/HomeAlimentos/Nutricion/documentos/TendenciaBagazo.pdf

https://bibliotecavirtual.unl.edu.ar:8443/bitstream/handle/11185/905/Tesis.pdf

http://prtres.es/Data/images/Guía%20MTD%20en%20España%20Sector%20Cervecero-A2401D26BE1CD61C.pdf

https://es.euronews.com/2019/08/02/quienes-son-los-mayores-productores-de-cerveza-de-europa