Предложение Condorchem Envitech

Диапазон испарителей с тепловым насосом Condorchem Envitech фокусируется на трех разных типах продуктов:

- Стандартные вакуумные испарители с тепловым насосом

- Вакуумные испарители с тепловым насосом и с внутренним скребком

- Вакуумные испарители с сушилкой на базе теплового насоса

Предлагаются следующие модели:

- Envidest LT DPE и Envidest LT VS: стандартное оборудование (мы предлагаем титановую модель CR для высоко агрессивных сточных вод).

- Desalt LT VR: оборудование с внутренними скребками для очистки внутренних поверхностей в случае липких или очень плотных жидкостей, которые могут достигать высокой концентрации.

- Desalt LT DRY: оборудование для сушки концентрированных отходов.

Наши испарители

Типы вакуумных испарителей с использованием тепловых насосов

Предложение Condorchem Envitech в отношении вакуумных испарителей на базе тепловых насосов фокусируется на трех типах разных продуктов:

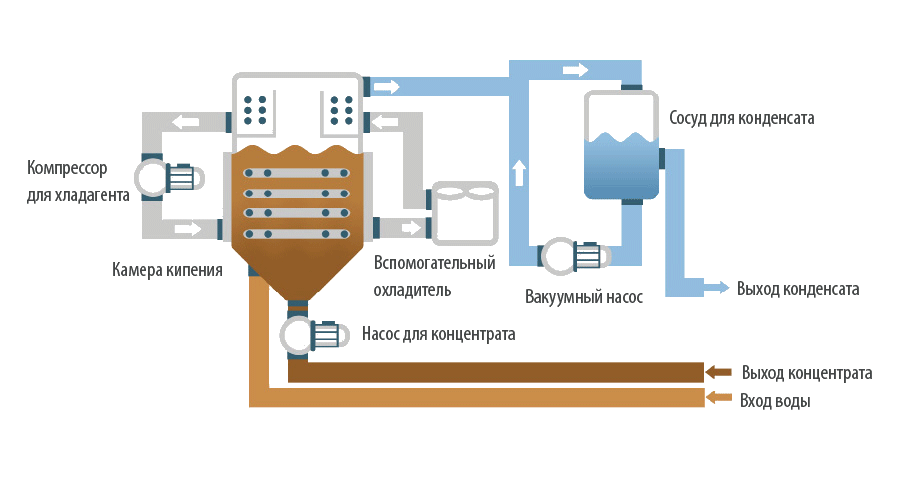

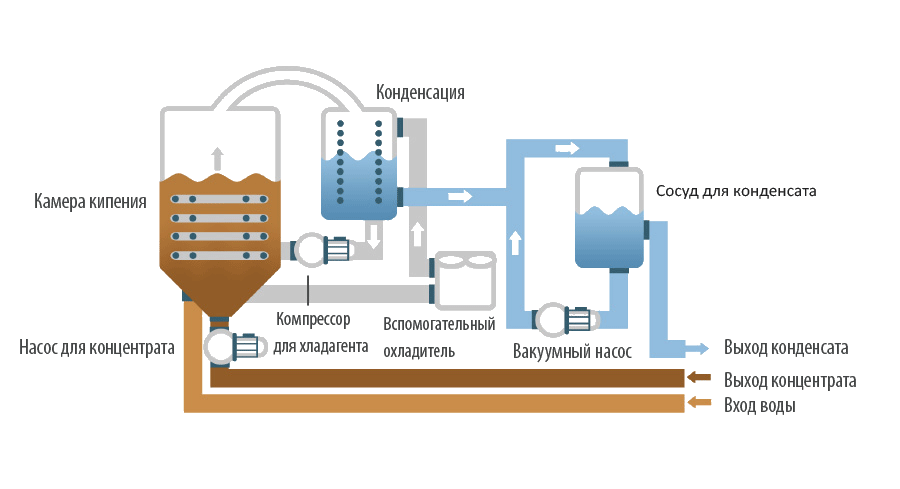

Стандарт

Имеются две модели стандартных вакуумных испарителей с тепловым насосом: Envidest LT DPE для расходов 250-2500 л/сутки и Envidest LT VS для расходов 3000-15000 л/сутки. Они имеют следующие основные характеристики:

- Рабочий диапазон расходов: 250-15000 л/сутки

- Потребляемая мощность: 150 кВт-час/м3 дистиллят

- Погружной теплообменник в форме тора

- Полностью автоматическая работа

- Сконструирован в соответствии с AISI 316. Также, если необходимо, имеется исполнение из специальных нержавеющих сплавов.

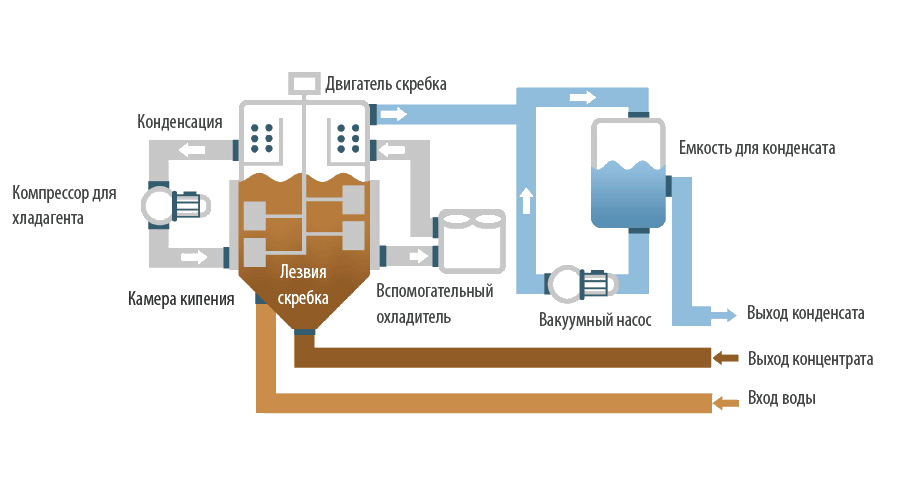

С внутренним скребком

Модель Desalt LT VR представляет собой испаритель с тепловым насосом и с внутренним скребком, специально рекомендуемая для очистки замасленных сточных вод и водных растворов высокой плотности. Основными характеристиками являются следующие:

- Потоки 250-3000 л/сутки (для более высоких расходов см. оборудование VR-WW)

- Потребление электрической мощности: 250 кВт-час/м3 дистиллят

- Внутренний скребок для предотвращения образования корочек и достижения максимальной концентрации остатка

- Теплообменник с внешним кожухом

- Полностью автоматическая работа

- Сконструирован в соответствии с AISI 316. Также, если необходимо, имеется исполнение из специальных нержавеющих сплавов

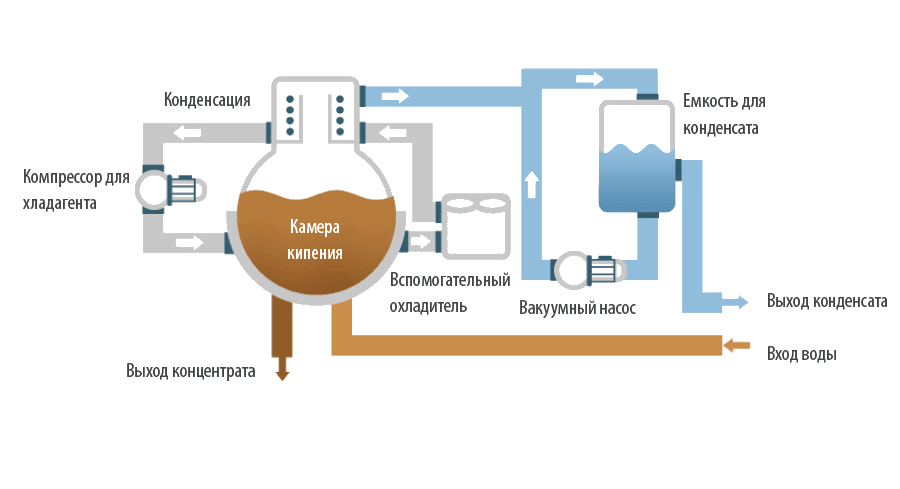

С сушилкой

Испаритель Desalt LT DRY предназначен для получения полутвердых концентратов, а также для восстановления сырьевых материалов, имеющихся в очищенной воде. Он имеет следующие основные характеристики:

- Расход от 250 до 1000 л/сутки

- Потребление электрической мощности: 250 кВт-час/м3 дистиллят

- Горизонтальная конфигурация выпарного котла для облегчения извлечения твердого или пастоообразного остатка

- Теплообменник с внешним кожухом

- Полностью автоматическая работа

- Сконструирован в соответствии с AISI 316. Также, если необходимо, имеется исполнение из специальных нержавеющих сплавов

Преимущества

- Минимальный объем обрабатываемых отходов

- Значительное снижение расходов на обработку отходов

- Производство дистиллята отличного качества

- Возможность внедрения безотходной системы

- Выполнение действующих нормативов при сбросе стоков

- Снижение выбросов парниковых газов при транспортировке отходов

- Незначительное техническое обслуживание и отсутствие необходимости в постоянном контроле

Применения

- Масляные эмульсии, охлаждающие жидкости, литейные технологические смазки

- Промывка компрессоров, вода после мытья полов

- Вода после мытья резервуаров и реакторов (в химической, фармацевтической, косметической и парфюмерной промышленности)

- Рабочие и промывочные ванны в гальванических процессах и при обработке поверхностей

- Проникающие жидкости

- Полиграфические отходы (например, вода после промывки и краски)

- Отходы водоочистной установки (например, установки обратного осмоса и деминерализаторов)

- Свалочный фильтрат с городских свалок твердых отходов

- Сброженный органический осадок установок производства биогаза

- Пищевая промышленность и производство напитков

- Производство квашений и маринадов

- Генерирование энергии

- Бумажная и горнодобывающая промышленность

Знакомство с технологией

Это электровакуумные испарители, которые работают при температуре 40°С и обеспечивают значительное снижение ХПК дистиллята и низкое количество сброса концентрата. Технология имеет низкие эксплуатационные расходы, полностью автоматизирована и гарантирует стабильное качество дистиллята, обеспечивая полное разделение металлов и поверхностно-активных веществ. Эти испарители также имеют систему контроля пены.

Вакуумные испарители могут эффективно и просто обрабатывать поток сточных вод без использования реагентов. Они очень эффективны даже тогда, когда обычные технологии не жизнеспособны. С помощью вакуумного испарителя сточные воды преобразуются в два потока: один – высококонцентрированный (возможно, даже сухой), а другой – в воду высокого качества. Испарители работают в вакуумных условиях для снижения температуры кипения жидких стоков и снижения энергопотребления.

Функционирование и принцип действия технологии

Работа вакуумного испарителя с тепловым насосом базируется на доведении стока до температуры кипения, которая составляет около 40°C при работе в условиях вакуума. Когда сточные воды начинают закипать в баке котла испарителя, пар конденсируется и выводится из системы по мере поступления большего количества стоков в бак котла.

Сточные воды должны быть предварительно нагреты тепловым насосом перед подачей для продолжения процесса испарения.

Работа системы нагревания для испарения сточных вод основана на цикле охлаждения газа в замкнутом контуре. Охлаждающий газ сжимается компрессором, в результате чего его температура и давление повышаются. Затем он циркулирует через теплообменник самого испарителя, нагревая загружаемое сырье. В испарителе с тепловым насосом система работает под вакуумом, температура кипения составляет около 40 оС. Охлаждающая жидкость выходит из испарительного теплообменника и подвергается декомпрессии и охлаждению с помощью расширительного клапана.

Прохождение через второй теплообменник (конденсатор) приводит к конденсации пара, образующегося в испарителе, и повышению его температуры непосредственно перед повторным прохождением через компрессор, повторяя, таким образом, цикл. Одна и та же охлаждающая жидкость позволяет испарять сырье и конденсировать образующийся пар, поэтому система не требует никакого другого источника нагрева или охлаждения. Это означает, что процесс очень выгоден с экономической и управленческой точки зрения.