Abschnitte

Was ist eine Filtrationsmembran?

Membranen sind semipermeable physikalische Barrieren, die zwei Phasen trennen und deren engen Kontakt verhindern sowie selektiv die Bewegung von Molekülen hindern.

Dieser Umstand ermöglicht die Trennung von Schadstoffen aus Wasser und erzeugt einen gereinigten wässrigen Ablaufstrom.

Die rasche Ausbreitung der Membrananwendung in industriellen Trennprozessen seit 1960 wurde durch zwei Faktoren begünstigt: die Herstellung von Membranen, die hohe Permeatströme liefern können, und die Produktion kompakter, kostengünstiger und leicht austauschbarer Geräte, die große Membranflächen aufnehmen können.

Die Hauptmerkmale von Membrantrennverfahren sind:

- Sie ermöglichen die Trennung von Schadstoffen, die gelöst oder kolloidal dispergiert sind.

- Sie eliminieren Schadstoffe, die in niedrigen Konzentrationen vorliegen.

- Die Vorgänge erfolgen bei Raumtemperatur.

- Einfache Prozesse und kompakte Bauweisen mit geringem Platzbedarf.

- Sie können mit anderen Behandlungen kombiniert werden.

- Sie eliminieren den Schadstoff nicht wirklich, sondern konzentrieren ihn nur in einer anderen Phase.

- Es kann Unverträglichkeiten zwischen Schadstoff und Membran geben.

- Probleme mit Membranverschmutzung: Notwendigkeit anderer Substanzen zur Reinigung, pH-Anpassungen, Stillstandszyklen zur Gerätepflege.

- Schlechte Skalierung: doppelter Durchfluss – doppelte Ausrüstung (modulare Anlagen).

- Lärm durch die zur Erzielung hoher Drücke erforderlichen Geräte.

Membrantypen

Membranen können aus polymeren, keramischen oder metallischen Materialien hergestellt werden.

Je nach ihrer physikalischen Struktur lassen sie sich einteilen in:

Mikroporöse Membranen

Poröse Strukturen mit enger Porengrößenverteilung. Membranen dieser Gruppe haben eine Porendurchmesserverteilung von 0,001 mm bis 10 mm.

Die Wasserreinigungsverfahren, die diese Membranen verwenden, Mikrofiltration und Ultrafiltration, basieren darauf, den Durchtritt von Schadstoffen, die größer als der größte Porendurchmesser der Membran sind, durch Ausschluss zu verhindern, wobei Substanzen mit Größen zwischen dem größten und kleinsten Porendurchmesser teilweise zurückgehalten werden. Bei diesem Membrantyp ist die treibende Kraft für den Permeatfluss ein Druckunterschied.

Tiefenfilter wirken, indem sie Schadstoffe in ihrem Inneren zurückhalten, entweder durch Adsorption an den Porenwänden oder durch Einfangen in den Engstellen der Porenkanäle. Sie sind isotrope Membranen und werden häufig in der Mikrofiltration eingesetzt.

Siebartige Filter sind Membranen mit enger Porengrößenverteilung. Sie fangen Schadstoffe, die größer als die Poren sind, auf ihrer Oberfläche ein und akkumulieren sie dort.

Substanzen, die kleiner als die Porengröße sind und die Membran passieren, werden nicht zurückgehalten, sondern gelangen als Teil des Permeats heraus. Diese Membranen sind üblicherweise anisotrop und werden in der Ultrafiltration verwendet.

Dichte Membranen

Strukturen ohne Poren, bei denen der Durchtritt von Substanzen durch die Membran einem Lösungs-Diffusions-Modell folgt, bei dem die Komponenten der Lösung in der Membran gelöst werden und dann durch sie diffundieren.

Die unterschiedliche Löslichkeit und Diffusivität der Lösungskomponenten in der Membran ermöglicht die Trennung von Substanzen in Molekül- und Iongröße. Aufgrund der hohen Drücke, bei denen diese Prozesse ablaufen, sind die Membranen anisotrop.

Umkehrosmose und Nanofiltration sind Verfahren, die diesen Membrantyp verwenden.

Elektrisch geladene Membranen

Sie können porös oder dicht sein und enthalten feste anionische oder kationische Rückstände in der Membranstruktur. Die Trennung erfolgt aufgrund der Ladung der Membran, wobei Komponenten mit gleicher Ladung wie die Membran ausgeschlossen werden.

Die Trennung hängt auch von der Ladung und Konzentration der Ionen in der Lösung ab: Einwertige Ionen werden weniger effektiv ausgeschlossen als zweiwertige; ebenso ist der Trennprozess bei Lösungen mit hoher Ionenstärke weniger effektiv.

Diese Membranen werden in Elektrodialyseverfahren eingesetzt.

Anisotrope Membranen

Anisotrope Membranen sind schichtartige oder röhrenförmige Strukturen, bei denen sich Porengröße, Porosität oder Zusammensetzung der Membran entlang ihrer Dicke ändern.

Sie bestehen aus einer dünnen Schicht (dicht oder mit sehr feinen Poren), die auf einer dickeren und poröseren Schicht aufliegt, wobei die erste für den Trennprozess verantwortlich ist und die zweite dem System die notwendige mechanische Festigkeit verleiht, um den Betriebsbedingungen standzuhalten.

Die Schicht, die für die Trennung verantwortlich ist, und die, die mechanische Festigkeit bietet, können aus demselben Material (Loeb-Sourirajan-Membranen) oder aus unterschiedlichen Materialien (Verbundmembranen) bestehen.

Da die Durchlässigkeitsrate von Substanzen durch die Membran umgekehrt proportional zur Dicke ist, sollten Membranen so dünn wie möglich sein.

Durch die Herstellung anisotroper (asymmetrischer) Membranen können Membrandicken von weniger als 20 µm erreicht werden, was deutlich dünner ist als die Dicke konventioneller (isotroper oder symmetrischer) Membranen.

Die Verbesserung der Trennprozesse durch diesen Membrantyp hat sie zur bevorzugten Wahl in industriellen Prozessen gemacht.

Membrankonfigurationen

Membranen können in Form von flachen, röhrenförmigen Platten oder als sogenannte Hohlfasern hergestellt werden.

Hohlfasern sind röhrenförmige Strukturen mit einem Außendurchmesser von 0,1–1,0 mm und einem Innendurchmesser von 50 µm, also Größenordnungen kleiner als bei röhrenförmigen Membranen.

Die meisten sind anisotrop, wobei die für die Trennung verantwortliche Struktur auf der äußeren oder inneren Oberfläche der Faser liegt.

Hohlfasern werden in kompakten Modulen angeordnet, die eine größere Filterfläche als flache oder röhrenförmige Membranmodule bieten und somit effizientere Trennungen ermöglichen.

Die Entwicklung von Materialien zur Herstellung von Membranen, die effiziente Trennungen erlauben, sowie deren Anordnung in leicht installierbaren und austauschbaren Konfigurationen oder Modulen, die zu Filterflächen von Hunderten oder Tausenden von m² gruppiert werden können und dabei akzeptable Volumina einnehmen, war der Schlüssel zur industriellen Nutzung von Membranen.

Derzeit werden Membranen in folgenden Konfigurationen angeboten:

Membrankartuschen

Hierbei sind die Membranen entsprechend gefaltet um den Permeatsammler gewickelt, in einem Gehäuse von 25 cm Länge und 6 cm Durchmesser verpackt und in Flussrichtung des zu behandelnden Mediums (Zulauf) angeordnet, wobei Schadstoffe in der Membran zurückgehalten werden und ein gereinigter Ablauf (Permeat) entsteht.

Mit diesen Anordnungen werden Oberflächenentwicklungen von etwa 0,3 m² erreicht. Membrankartuschen sind Einwegprodukte.

Plattenrahmenmodule

Sie ähneln Filterpressen. Die Membranen sind in Rahmen angeordnet, die durch Platten getrennt sind.

Das Zulaufmedium wird durch eine Pumpe angetrieben und zirkuliert durch die Platten-Membran-Zwischenräume, wobei Schadstoffe konzentriert werden, während der Permeatfluss durch die Membranwände erfolgt.

Röhrenmembranmodule

Sie bestehen aus zylindrischen Gehäusen, die eine variable Anzahl röhrenförmiger Membranen enthalten. Das Zulaufmedium wird durch das Innere der Membranen gepumpt, wobei ein seitlicher Permeatfluss durch die Membranwände entsteht.

Das Gehäuse verfügt über geeignete Vorrichtungen zur Sammlung von Permeat- und Konzentratströmen.

Röhrenmembranen bestehen aus einem porösen Trägermaterial aus Papier oder Glasfaser, auf das die Filteroberfläche aufgebracht ist. Sie werden auch aus keramischen Materialien gefertigt.

Röhrenmodule haben üblicherweise Längen von 13 cm bis 20 cm, mit 4 bis 6 Membranen von 0,5 cm bis 1 cm Durchmesser im Inneren. Die Zirkulationsgeschwindigkeit des Zulaufs innerhalb der Membranen liegt bei 2 m/s bis 6 m/s, was Druckverluste von 14 bis 21 kPa pro Modul verursacht.

Der Energieverbrauch von Anlagen mit diesem Modultyp liegt bei etwa 0,8 bis 2,5 kWh/100 L Permeat.

Spiralgewickelte Membranmodule

Komplexe Struktur, bei der eine Membran in Form eines „flachen Beutels“ mit einem inneren Separator von den Membranwänden spiralförmig um das Permeatsammlerrohr gewickelt ist, das über die offene Seite des „Beutels“ angeschlossen ist.

Die äußeren Membranwände, die die Spiralen bilden, sind durch hohle Strukturen getrennt, die den Zulauf durchströmen lassen und den seitlichen Permeatfluss durch die Membranwände ermöglichen.

Diese Module haben üblicherweise einen Durchmesser von 20 cm und eine Länge von 100 cm mit mehreren gewickelten Membranen, die eine Membranfläche von 1–2 m² bereitstellen.

Hohlfasermembranmodule

Strukturen ähnlich Mehrrohr-Wärmetauschern, 70 cm lang und 8 cm im Durchmesser, mit 500 bis 2000 Hohlfasermembranen.

Es gibt im Wesentlichen zwei Konfigurationen, je nachdem, ob das Zulaufmedium innerhalb oder außerhalb der Fasern zirkuliert. Der Druckabfall in diesen Modulen liegt zwischen 0,7 bar und 70 bar, abhängig von der Anwendung.

Vibrierende Membranmodule VR

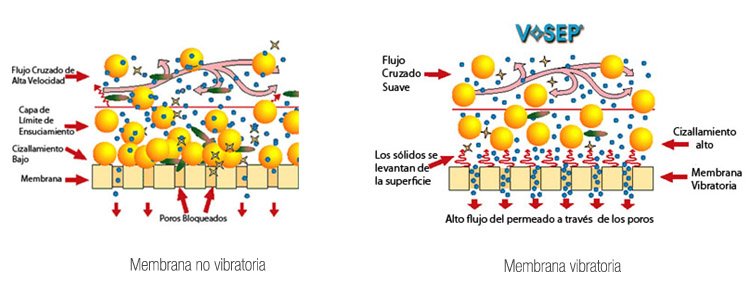

Um das häufige Problem der Membrantechnologien, die Verstopfung durch Ablagerungen auf der Membranoberfläche, zu lösen, wurden vibrierende Membranen VR entwickelt.

Der wesentliche Unterschied zu herkömmlichen Membranen ist das vertikale Grunddesign statt horizontal, wodurch der Platzbedarf pro Einheit geringer ist als bei anderen Trennsystemen.

Diese Membranen können jede Art von Abwasser filtern und erlauben die Behandlung von Abwässern mit hoher Feststoffbeladung. Es handelt sich zudem um eine Technologie, die keine Chemikalien für den Betrieb benötigt, außer denen, die für die periodische Membranreinigung erforderlich sind.

In einem VR-System ist die zu behandelnde Flüssigkeit praktisch stationär und zirkuliert langsam zwischen den parallelen Membranelementen. Die Reinigungswirkung des Scherens wird durch kräftiges Vibrieren der Membranelemente in tangentialer Richtung zur Membranoberfläche erzeugt.

Quelle: VSEP

Quelle: VSEP

Die durch die Vibration erzeugten Scherwellen heben die Feststoffe von der Membranoberfläche ab und vermischen sie erneut mit dem Material oder Ablauf, das sich innerhalb der Membran bewegt. Diese intensive Scherwirkung hält die Poren der Membran sauberer und erzielt eine höhere Leistung als herkömmliche Membranen.

Vibrierende Membranen VR ermöglichen die Rückgewinnung von etwa 90 % des behandelten Wassers als sauberes Wasser, das eingeleitet oder wiederverwendet werden kann.

Der in VR-Systemen verwendete Membrantyp variiert je nach zu behandelndem Ablauf. Eine sehr allgemeine Klassifikation lautet:

- Umkehrosmose-Membranen zur Materialtrennung.

- Nanofiltration-Membranen zur Abwasserbehandlung und Konzentration.

- Ultrafiltration-Membranen für ölhaltige Trennungen und Konzentration.

- Mikrofiltration-Membranen zur Abtrennung größerer Partikel aus einer flüssigen Phase.

Weitere wichtige Parameter sind Druck, Temperatur, Vibrationsamplitude und Verweilzeit des Materials innerhalb der Membran.

Alle diese Parameter werden während der Anfangstests optimiert und anschließend in einer SPS aufgezeichnet, die das System automatisch steuert.

Darüber hinaus handelt es sich um ein modulares System, das bei Bedarf nach der Installation modifiziert werden kann:

- Es kann leicht an ein bestehendes System angeschlossen werden, um die Leistung zu verbessern.

- Es kann in Bereichen installiert werden, in denen Platz begrenzt ist.

- Es ist einfach zu transportieren und kann von einer Anlage zur anderen bewegt werden.

- Es kann in mehreren Systemen oder Phasen als einziger Schritt installiert werden.

- Weitere Einheiten können bei Produktionssteigerung hinzugefügt werden.